ТЕХНИЧЕСКАЯ ПОВЕРХНОСТЬ

20 февраля, 2016

20 февраля, 2016  Oleg Maloletnikov

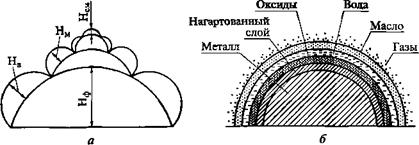

Oleg Maloletnikov Поверхность свариваемых деталей, кроме макро - и микронеровностей типа «неплоскостность», «шероховатость», характеризуется загрязнениями. К ним относятся оксидные, водяные и жировые пленки, абсорбированные газы (рис. 1.2).

Загрязнения нейтрализуют все свободные активные связи металлической поверхности, надежно изолируя ее и препятствуя образованию межатомных связей между контактируемыми металлами. Всякие попытки удалить загрязнения в обычных (при ком - т натной температуре) условиях атмосферы бесполезны. Слои вновь появляются, исчезая всего лишь на 10~4 с.

В связи с этим перед сварщиками всегда стоят две основные проблемы:

• как, преодолевая макро - и микрошероховатости, сблизить поверхности до физического контакта на параметр действия межатомных сил кристаллической решетки;

|

Рис. 1.2. Модели физической поверхности: а — модель неровностей поверхности: Нв — волнистость; Н„ — микрошероховатость; Нсн — суб микро шероховатость; Нф — макронеровности; 0 — модель загрязнения поверхности |

|

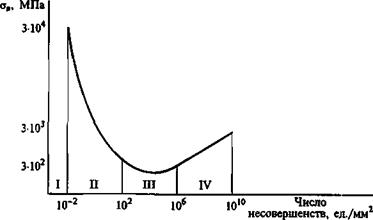

Рис, 1,3. Диаграмма прочности ств в зависимости от плотности несовершенств в кристаллической решетке металлов по Одингу—Бочвару: I — идеальные металлы; II — композиционные материалы; III — конструкционные материалы; IV — сверхпрочные материалы |

* как после возникновения необходимого физического контакта убрать из их плоскости все загрязнения, нейтрализующие межатомные связи.

Данные проблемы легко решаются при сварке плавлени зм. Но при таком способе сварки легкое решение проблемы сблшк ения и нейтрализации приводит к другой неразрешимой проблеме: сварка плавлением оставляет после себя крупнокристаллическую структуру и большую концентрацию «сидячих» дислокаций, а это, согласно известной диаграмме Одинга—Бочвара, существенг о снижает прочность исходного металла (рис. 1.3). Как видно из диаграммы, при увеличении плотности дислокаций (несоверценств) с 10“2 до 10s ед./мм2 предел прочности кристаллических материалов уменьшается более чем в 150 раз.

При сварке давлением для решения проблемы контакт кропания и нейтрализации загрязнения используют:

высокотемпературный нагрев (с незначительными пласгичіес - кими деформациями) в восстановительной атмосфере, вакууме или обычной атмосфере (как при контактной сварке);

значительную пластическую деформацию (холодная свар» а, ультразвуковая сварка — УЗС, сварка трением); кумулятивную струю (сварка взрывом).

В результате в приконтактном слое также появляются. дислокации и происходит изменение прочности металла, но уже в с поро ну увеличения прочности основного металла.

Опубликовано в

Опубликовано в