Термохимические методы

18 октября, 2016

18 октября, 2016  Mihail Maikl

Mihail Maikl Прямое сжигание. Древнейший способ получения теплоты для приготовления пищи и обогрева жилья — сжигание биомассы. Почти 2,5 млрд человек до сих пор используют древесину, высушенный навоз и другое биотопливо в этих целях. Однако дровяной очаг малоэффективен и имеет КПД 14- 15%. Поэтому повышение эффективности процесса сжигания до 35-50% с применением более совершенных устройств сокращает потребность В ИСХОДНОМ топливе'до 3 раз.

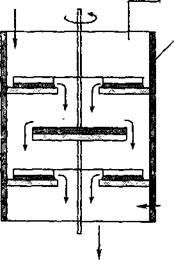

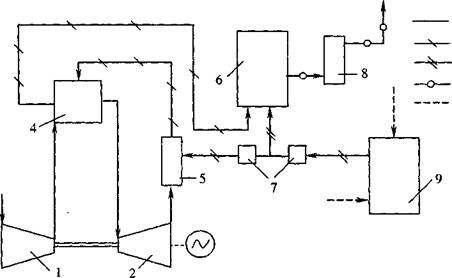

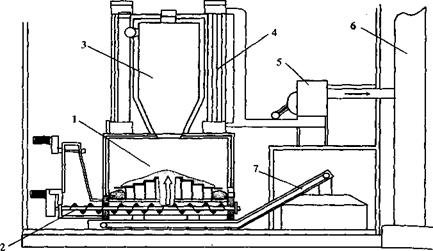

Простейшее устройство — закрытая кухонная печь с регулируемым с помощью заслонки расходом воздуха и вытяжной трубой — повышает КПД до 20-25%. Модернизированная установка с принудительным дутьем от вентилятора и обращенным процессом горения характеризуется КПД. равным 50% (рис. 3.2).

|

Рис. 3.2. Усовершенствованный котельный агрегат |

Одна из российских инженерных фирм «Георгий» в рамках федеральной целевой программы «Энергосбережение России» разработала мобильную тепловую станцию «Емеля» (рис. 3.3) с тепловой мощностью от 50 до 600 кВт и КПД — 85-90%. Топливом для установки служат дрова, уголь, опилки и обрезки пиломатериалов, растительные остатки, имеющие высокую влажность —- до 50%. Станция предназначена для воздушного отопления бытовых и производственных помещений и сушки пиломатериалов, зерна, семян, сен^ и т. д. Особенностью станции является камера дожига, в которой дожигают о*, сид углерода СО [70].

|

Рис. 3J. Мобильная тепловая станция |

Биомасса сжигается не только в бытовых устройствах. К настоящему времени разработаны эффективные методы ее использования в качестве топлива на электростанциях мощностью от нескольких мегаватт (5 МВт) до сотен мегаватт и в небольших котельных, обеспечивающих мощность 5-30 МВт, подогревающих воду в районных тепловых сетях западных европейских городов.

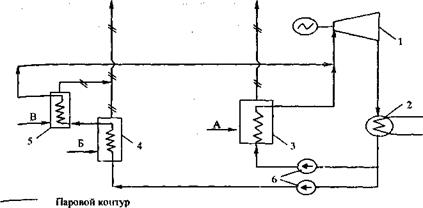

Среди источников биомассы указывалось на солому злаковых растений, которая во многих странах остается неиспользованной в больших количествах. Программа «Датская энергетика» предусматривала вовлечение соломы и отходов деревообработки в виде щепы и опилок в производство электроэнергии путем комбинированного сжигания традиционного топлива и биомассы в специально разработанных котельных агрегатах. Дания преуспела в этом направлении первой из европейских стран. Одна из датских компаний ELSAMPROJEKT создала схему паротурбинной установки, предназначенной для параллельной работы котлов, сжигающих уголь, солому и опилки (рис. 3.4). Подача каждого вида топлива в соответствующий котел организована отдельно. На схеме (рис. 3.4) в котле 4 сжигается солома (Б), а водяной пар перегревается до 470°С. Затем на стадии В в котле 5 сжигаются опилки, а перегрев пара увеличивается до 542°С. Двух- стадийная технология сжигания биомассы применена для того, чтобы избежать

|

—Ч Топочные 1ЮЫ на очистку Рис, 3.4. Схема ТЭЦ с параллельной работой угольного и биотопливных котлов |

высокотемпературной коррозии конвективных поверхностей котла, которая возникает под воздействием продуктов сгорания некоторых видов соломы, В котле 3 контура А сжигается уголь. Циркуляционные насосы 6 подают воду в котлкг Водяной пар поступает в турбину 1 и конденсируется в конденсаторе 2. Проду кты сгорания топлива подвергаются очистке. Котлы на биотопливе и угле имеют мощность по 80 МВт. Использование биомассы сокращает расход угля на 80 тыс. т в год и в 2 раза уменьшает эмиссию ССь в атмосферу. Тепловые электростанции и котельные централизованных теплосетей Дании вместе с небольшими частными котельными ежегодно сжигают 030 тыс. т соломы, 300 тыс. т древесных опилок и 150 тыс. т древесных гранул.

Датский опыт прямого сжигания соломы использован в Великобритании при строительстве крупнейшей электростанции мощностью 36 МВт. ТЭС потребляет ежегодно 200 000 т соломы.

Необычное топливо используется в итальянской ТЭЦ мощностью 48 МВт, построенной в соответствии с программой THERM IE. В котле с подвижной решеткой сжигается скорлупа лесных орехов, косточки оливков, сосновые шишки, скорлупа миндаля и древесная щепа. Толовая потребность в топливе — 70000 т. Парогенератор достаточно эффективен при КПД 94%. Злектроэнергия поступает в национальную электросеть, а избыточная теплота — в местную промышленность и на нужды сельского хозяйства.

Широкое применение на огневых установках полупила биомасса в Древесных пел лет (брикетов). Большой спрос объясняется тем, ЧТО процес^ горения подобного топлива легко автоматизировать. Брикеты изготавливают - из древесной щепы, опилок или соломы с добавлением мелассы и каолина предотвращающего прилипание золы. Насыпная масса составляет 280-300 кг/м3, теплота сгорания равна 8300-9000 кДж/кг. Опыт США, Швеции, Герма, нии показывает, что стоимость древесных таблеток постоянно снижается,

Австрия к концу 90-годов эксплуатировала более 23 тыс. установок, сжигающих брикетированные древесные отходы, суммарной мощностью 2238 МВт. Кроме того, системы с установленной мощностью 108 МВт обеспечивали потребности централизованных тепловых сетей. Отмечается существенное — в 2 раза — повышение КПД водогрейных котлов за последние 20 лет.

В некоторых случаях в топках котлов древесные брикеты сжигают совместно с мазутом. Так, шведская ТЭЦ Hasslby (в Стокгольме) применяет комбинированное топливо — 50% биомассы и 50% мазута при ежегодной выработке 1200 Гвт • ч. Еще одна ТЭЦ EMA-KRAFT (г. Enkoping) на таком топливе имеет мощность 230 МВт, вырабатывая теплоту и электричество.

Более 230 котлов на ТЭС Финляндии применяют биомассу совместно с торфом или углем. Источником биомассы служат древесные опилки, стружка н кора. Отходы древесины и ее переработки в виде опилок, коры, щепы содержат большое количество летучих веществ при низкой концентрации серы. Особенностью этого топлива является высокое содержание щелочных металлов, соединения которых при сжигании испаряются, а впоследствии конденсируются и вступают в реакцию с другими компонентами. Это взаимодействие сопровождается спеканием, шлакованием и появлением отложений на поверхностях теплообмена. Наличие хлора в траве, соломе, иголках и коре хвойных пород деревьев вызывает высокотемпературную коррозию. В котлах, утилизирующих биотопливо, принимаются специальные меры защиты.

Некоторые финские ТЭЦ оснащены сушилками с кипящим слоем для подсушки биомассы перед сжиганием. Эта операция повышает тепловую мощность ТЭЦ, Сжигание опилок, древесной гцепьг и торфа осуществляется в американских котлах с кипящим слоем. При появлении признаков загрязнения поверхности нагрева котла увеличивается доля торфа в составе топлива и решается проблема отложений.

Финская компания Sermel Ltd разработала двухкамерную технологию сжигания биомассы влажностью до 65% без предварительной сушки в блоч - „ых котельных мощностью до 30 МВт. Котельная вступает в действие через 4_5 недель после доставки.

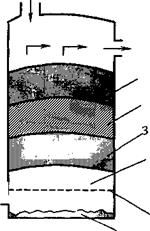

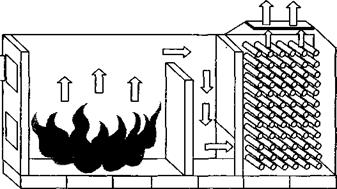

Особенностью конструкции являются вращающиеся секции решетки в первой камере I (рис. 3,5). При их вращении биотопливо подается шнековым питателем 2, расположенным под решеткой, на центральную часть решетки. Процесс подачи организован так, что сырой материал не смешивается с уже высушенным или горячим топливом. Это обеспечивается вращением секций. Поступившая биомасса нагревается, быстро высушиваемся и загорается. Первичный воздух для горения подается снизу через секции решетки. Для полного сгорания в первую камеру через отверстия в стене подается вторичный воздух. Чтобы не охлаждать камеру подаваемым воздухом и поддерживать высокую скорость горения, количество отверстий для воздуха в решетке минимально. Компания Sennet Ltd гарантирует тепловой КПД котла более 85%. Продукты странна из первой камеры попадают во вторую 3, где расположены экранные трубы 4, затем дымовые газы через очистное устройство 5 подаются в дымовую трубу 6, а зола конвейером 7 удаляется из первичной камеры [72).

На некоторых английских электростанциях топливом являются солома и опилкч, пропитанные куриным пометом,

Изношенные шины также служат топливом на электростанциях. В США работают до двух десятков электростанций мощностью 15-30 МВт, утилизирующих цельные шины, которых накопилось 4 млрд штук Италия запланировала построить 20-30 котельных для сжигания шин и выработки тепла. Энергоустановки на этом топливе обеспечат в Англии мощность 100 МВт.

В Республике Беларусь количество изношенных шин составляет 25000 т в год. Имеется проект их сжигания в печах на Волковысском цементном заводе.

Прямое сжигание биотоплива в энергетике США применяется на электростанциях мощностью 20-50 МВт. Местное топливо состоит на 80% из древесины от санитарных рубок и отходов лесозаготовок, а на 20% — из отходов переработки древесины. Твердые бытовые отходы также сжигаются в котлах ГЭС с топками, имеющими подвижные решетки. Эти станции оснащены развитыми системами очистки и контроля газа. Отделенная от металла зола применяется в дорожном строительстве.

|

Рис. JS. Установка для сжигания биомассы с высокой влажностью |

Пиролиз. Термическое разложение биомассы в процессе ее нагрева бе кислорода или частичное сжигание при малом количестве кислорода называ ют пиролизом. Сырьем в этом процессе служит древесина, отхода при пере работке древесины, твердые бытовые отходы, уголь, подсушенный навоз.

Перед загрузкой в пиролизную установку биомасса подвергается сорти ровке для удаления негорючих примесей, подсушиванию и измельчению.

Процесс проводится в несколько стадий: при температурах 100-120°( поступающий материал прогревается и освобождается от влаги; при темпера туре 275°С извлекаются уксусная кислота, метанол, выделяются азот, моноок сид углерода и диоксид углерода.

Первые две стадии требуют подвода теплоты извне. Далее следуют экзо термические реакции: в диапазоне температур 280-350°С выделяются летучи химические вещества типа фенолов, эфиров, производится древесный уголь свыше 350°С выделяются все типы оставшихся летучих соединений, возраста ет содержание водорода и метана, остается углистое вещество — древесны уголь с большим содержанием минеральных соединений. Схемы пиролиза наружным обогревом реактора и с перемешиваемым слоем при внутреннеї нагреве изображены на рис. 3.6, а, б.

|

||

|

||

|

||

|

||

|

||

|

||

|

||

|

||

|

||

|

||

|

||

|

||

|

||

|

||

|

||

Наиболее быстро карбонизация идет при температурах 300—400°С, а на», лучший по качеству древесный уголь получают при Т = 450-500°С.

При пиролизе часть летучих веществ конденсируется в воду и органну СКИЄ соединения В виде пиролигенных КИСЛОТ, альдегидов, спиртов. Смолян^ фракция содержит высокомолекулярные сахара, производные фурана и ^ нольные соединения.

Древесный уголь является ценным энергетическим Продуктом С содерац^ нием 75-50% углерода и теплотой сгорания 30 МДж/кг. Широко применяется в качестве топлива в быту в развивающихся странах, в химической и метал, лургической промышленности, медицине.

Из смолы выделяют синтетические масла, деготь, ацетон и другие продукты.

Газообразные продукты при пиролизе — это синтез-газ, представляющий смесь водорода Н2 и монооксида углерода СО, которые используются в качестве топлива для поддержания процесса пиролиза либо в различных тепловых двигателях. Кроме того, они служат основой для получения метанола (мети - лового спирта) СНдОН в присутствии катализатора при высоких давлениях 5- 15 МПа в соответствии с реакциями

2Н2 + СО — СН2ОН

ЗНг + С02 — СН3ОН + н2о.

Температура протекания реакции поддерживается на уровне 250-38СГС. Метанол применяется как моторное топливо. Из синтез-газа производят аммиак по реакции

ЗН2 + N2 2NH2.

Это соединение широко используется в качестве хладагента в холодильных установках.

Помимо стационарных пиролизных систем разработаны передвижные установки. Так, в Норвегии пиролиз ведется на лесосеках в передвижных установках производительностью 10-30 т древесного угля в сутки. Из 1 Т ОТХОДОВ (древесной щепы) получают 280 кг угля, 200 кг смолы и приблизительно 222 кг газообразного топлива. В дальнейшем смола может служінь в качестве котельного топлива или после гидрогенизации из нее получают бензин или Д*1' зельное топливо [75].

Термическая газификация. Разновидностью процесса пиролиза являет - термическая газификация биомассы, т. е. сжигание при температуре 800- ^009С в присутствии минимального количества воздуха шш кислорода и водяного пара с образованием синтез-газа или генераторного газа с теплотой сГорания до 4,5-6,0 МДж/м3. Состав продуктов газификации зависит от исходного сырья (древесная щепа, солома, отходы технических культур и др.). В среднем они содержат 15-28% СО, 12-15% Н2, 7-12% N2, небольшое количество примесей (СН4 и др.)

Основная цель газификации биомассы — резкое снижение смолосодер - жаиия или полное удаление смолы из конечных продуктов конверсии биомассы, получение более удобного в использовании и пенного в энергетическом плане вида топлива.

Это позволяет использовать генераторный газ в дизельных двигателях, транспортировать его по трубопроводам и организовать хранение.

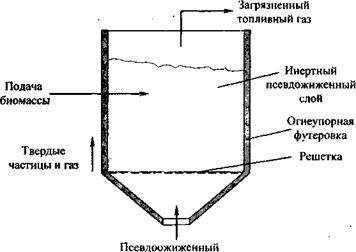

Как и при пиролизе процесс термической газификации включает ряд сіа - дий, осуществляемых в одном агрегате: удаление влаги из сырья, термическую деструкцию материала с выделением не конденсируемых газов и коксового остатка; окисление горючих компонентов (парогазов); пиролиз сырья, сопровождающийся выделением теплоты, которая используется в предыдущих стадиях; процесс газификации углерода и других элементов, содержащихся в коксовом остатке, с одновременным крекингом не успевшей ОКИСЛИТЬСЯ смолы. Существуют многочисленные способы газификации: слоевая газификация по прямому и обращенному процессам, газификация с кипящим и циркулирующим кипящим слоем, атмосферная газификация и под давлением, газификация при возду шном, паровоздушном и кислородном дутье и др. Некоторые типы установок со слоевой газификацией представлены на рис. 3.7 І74], а схема газификатора с кипящим слоем на рис. 3.8,

Замена традиционного угля на биомассу в топках небольших ТЭЦ способствует оздоровлению атмосферы и ликвидации органических отходов. Подобные проекты находят поддержку Европейского Союза в рамках программы THERMIE. Один из примеров — итальянская энергетическая установка TEF, строительство которой качалось в 1997 г. под г. Пиза консорциумом из итальянских, португальской и германской фирм. Окончено строительство в 2001 г.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

воздух или Oz Рис. 3.8. Гязификатор с кипящим слоем |

Топливом для комбинированной парогазовой ТЭЦ мощностью 8-12 МВт служит древесина быстрорастущих пород тополя, черной псевдоакации и ореха, которая выращивается на энергетической плантации, а также древесные отходы, виноградные зерна, молотые оливковые косточки.

Газификация измельченной биомассовой смеси должна осуществляться в реакторе с циркулирующим слоем воздушным дутьем при атмосферном давлении после предварительной подсушки. Подсушка выполняется уходящими газами из котла-утилизатора. Продукты газификации Н2, СН4, N2, СО, С02, водяной пар и углеводороды более высокого порядка охлаждаются в две стадии. На первой они подогревают атмосферный воздух для газификации. На второй — поступают в газоводяной теплообменник, где вырабатывается пар для паротурбинного цикла. Затем смесь газов промывается, сжимается по ступенчатой схеме в компрессоре и подается в камеру сгорания.

Полученный в котле-утилизаторе пар двух давлений также поступает в паровую турбину мощностью 5 МВт. Расчетный КПД нетто парогазового Цикла составляет 32%.

Более крупный проект интегрирования технологии газификации биомассы с газовой турбиной в комбинированном парогазовом цикле реализуется в Бразилии. В его осуществлении участвует консорциум, состоящий из бразильских энергетических компаний, GENERAL ELECTRIC (США), международных организаций, включая ООН и Всемирный банк. Технологию и оборудование для газификации разработала небольшая шведская фирма Termiska Processor АВ (TPS). Фактически, зто первая в мире коммерческая электростанция на газифицированном древесном топливе с газовой турбиной. Она имеет мощность 32 МВт. Считается, что подобная технология генерирования электроэнергии из биомассы приемлема для систем мощностью 20-60 МВт. Строительство велось в северо-восточном бразильском штате Вайя, ввод в действие осуществлен в 2002 г. Топливной базой станции служит энергетическая плантация древесины эвкалиптов, выращиваемых на площади 5300 га. Рубка деревьев предусматривается каждые 3 года, что обеспечивает ежегодное потребление топлива в объеме 238000 м3. Расчетный коэффициент полезного действия парогазового цикла с газификацией биомассы достаточно высок и составляет 43%. Процесс газификации включает в себя предварительную сушку древесной щепы, ее газификацию при атмосферном давлении в кипящем циркулирующем слое. Крекинг образующегося древесного дегтя во вторичном реакторе в присутствии доломитового катализатора. Эта операция предотвращает загрязнение охладителей генераторного газа и повышает его энергетическую ценность. Горячий газ подвергается очистке с помощью фильтра в скруббере и охлаждению, а затем подается в компрессор газовой турбины для сжатия. Сжатый газ сжигается в камере сгорания, а продукты сгорания подводятся к газовой турбине и вращают ее и соединенный с ней электрогенератор. Затем выхлопные газы и часть генераторного газа попадают в котел -— утилизатор, где образуется перегретый пар для паротурбинной установки.

Бразилия обладает еще одним крупным ресурсом биомассы, который может быть использован для выработки электроэнергии — выжимками сахарного тростника. Эти отходы характеризуются энергопотенциалом в 3200 МВт и доступны дчя конверсии в электроэнергию. Комбинация газогенератора с газовой турбиной применена в схеме, разработанной датской компанией Votund, выпускающей котельные агрегаты. Однако в отличие от шведской схемы в газовой турбине используется чистый воздух (рис. 3.9), что гарантирует ее надежную

![]()

Воздух

Воздух

Продукты сгорания Генераторный газ Дымовые газы Биомасса (отходы)

работу. Полученный в газогенераторе слоевого типа 9 газ проходит очистку в циклонах 7, направляется частично в топку 5 и частично в котел-утилизатор 6. В топку 5 поступает прошедший через газовую турбину 2 воздух. Здесь он смешивается с продуктами горения генераторного газа, а затем подается в керамический теплообменник 4. Сюда же поступает сжатый в компрессоре ] атмосферный воздух. Керамический теплообменник обеспечивает значительно более высокий уровень температуры сжатого воздуха перед входом в газовую турбину. Из теплообменника 4 продукты сгорания передаются в котел-утилизатор 6, а далее дымовые газы после скруббера 8 выбрасываются в атмосферу [71].

Эффективный КПД газификаторов в прямом процессе достигает 25%, а в обращенном — 35-40%. Созданные газогенераторы применяют для автономных газогенераторных электростанций небольшой мощности порядка 20 — 62 МВт. Они работают на местном топливе, покрывая собственные потребности в теплоте, а также снабжая электроэнергией и теплотой других потребителей.

Еще одним направлением применения газогенераторных установок является их сочетание с паровыми и водогрейными котлами. В этом качестве они решают экологическую задачу, перерабатывая некондиционную биомассу. Газогенераторы способны обеспечить топливом промышленные топки и печи, в которых невозможно применить твердое топливо по технологическим или экологическим соображениям (пищевая, кормовая промышленность).

Сжигание генераторного газа в топках котлов не требует его предварительной очистки. Подготовка газа для сжигания в цилиндрах дизеля заключается в отделении твердых частиц, низкокипящих смол и охлаждении. Наиболее жесткие требования к очистке газа предъявляются при его использовании в газовой турбине.

Опубликовано в

Опубликовано в