ТЕРМОМЕХАНЙЧЕСКИЕ ПРОЦЕССЫ ПРИ СВАРКЕ

26 февраля, 2016

26 февраля, 2016  admin

admin §4.1. Основные допущения, принимаемые в инженерных методах

определения сварочных деформаций и напряжений

Процесс образования сварочных деформаций и напряжений характеризуется упругопластичеоким поведением металла, не - стационарна®! температурными условиями, высоким уровнем температуры при резко неравномерном ее распределении. В ряде случаев еще не представляется возможным достаточно полно отразить термомеханические процессы, происходящие в металле при сварке. Поэтому возникает необходимость разработки приближенных расчетных методов определения сварочных деформаций и напряжений. Эти методы должны быть прости и обеспечивать в то же время необходимую для практических целей точность. Удовлетворить одновременно требованиям простоты и точности можно путем выбора эффективных расчетных схем, которые

должны учитывать только основные, определяющие факторы и пренебрегать второстепенными особенностями процесса. Именно в этом направлении развиваются инженерные методы теории сварочных деформаций и напряжений. Образование временных и остаточных деформаций и напряжений при сварке связано с объемными изменениями металла. По мере распространения теплоты и выравнивания температуры происходит непрерывное изменение и перераспределение объема металла. Изменение объема металла

при нагреве и фазовыми превраще-

при нагреве и фазовыми превраще-

объема металла является резудь - татом пластических деформаций и охватывает область, прилегающую к шву. Пластические деформации в продельном и поперечном по отношению к оси шва направлениях зависят главная образом от тепловых характеристик процесса сварки и свойств металла и в значительно меньшей степени от характеристик жесткости свариваемых элементов. Поэтому перераспределение объема металла в районе сварных соединений практически одинаково как в сложных конструкциях, так и в простейших элементах. Это обстоятельство позволяет задачу определения

![]() х) Фазовые превращения, происходящие при высоких температурах, когда металл находится в состоянии полного разупрочнения, практически не отражаются на процессе образования

х) Фазовые превращения, происходящие при высоких температурах, когда металл находится в состоянии полного разупрочнения, практически не отражаются на процессе образования

сварочных деформаций и напряжений расчленить на две части, Б первой из них определяют остаточные пластические деформации, обусловливающие перераспределение объема металла в районе сварного соединения (термомеханическая задача), Во второй части определяют деформации конструкции в целом, вследствие перераспределения объема металла в районе сварных соединений (деформационная задача).

Определение остаточных пластических деформаций в районе сварных соединений выполняется на базе рассмотрения термоме - хагшческйх процессов, вызываемых сварочным нагревом. Эта часть задачи веема специфична. Рассмотрение ее для различных условий сварки - основное содержание теории сварочных деформаций и напряжений. Вторая часть задачи не является специфической. Аналогичные задачи рассматриваются в теории остаточных напряжений, вызываемых другими технологическими процессами, а также в теории температурных напряжений. Решение их гложет быть выполнено методами сопротивления материалов прикладной теории упругости. Расчленение задачи о сварочных дефошлациях и напряжениях на указанные две части является одной из основных идей ее приближенного решения. Дело э том, что при решении термомеханической задачи основное значение имеет характер распределения температуры, деформаций и напряжений в относительно узкой области, расположенной за источником теплоты и прилегающей к оси его перемещения. Описание процесса распространения теплоты в этой области может быть существенно упрощено принятием схем мощных быстродви

жущихся источников теплоты, а распределение деформаций и напряжений - принятием допущения об одномерности напряженного состояния. Важно еще раз отметить, что решение термомеханических задач получают на простейших элементах, сосредоточивая свое внимание на указанной вше области и используя условия подобия процесса развития пластических деформаций.

При решении термомеханической задачи удается также упростить изучение истории процесса образования деформаций и напряжений. Как показано в § 2.2, для определения напряжений в данный момент упругопластического деформирования элемента достаточно знать его паяную деформацию, если он испытывает нагружение, а если идет процесс разгрузки, то, кроме того, необходимо знать деформацию элемента в момент начала разгрузки. Для области, прилегающей к оси шва и подвергаемой

высокому нагреву, это положение означает, что до момента максимального нагрева идет процесс нагрузки, а с момента охлаждения начинается процесс разгрузки. Следовательно, для оценки остаточных пластических деформаций изучение истории процесса можно ограничить рассмотрением упругодластического деформирования того или иного элемента в момент его максимального нагрева и после полного остывания.

Остаточные пластические деформации при сварке, как отмечалось, зависят главным образом от свойств металла и тепловых характеристик процесса. Что касается свойств металла, то возможная их идеализация обсуждалась в § 2.1j тепловые же характеристики процесса зависят от мощности источника тепла, толщины свариваемых элементов, теплоотдачи с поверхности. Кроме того, на процесс образования пластических деформаций оказывают влияние характеристиш жесткости элемента и наличие в нем начальных напряжений. Таким образом, на величину к характер распределения пластических деформаций оказывает влияние целый ряд факторов. Одновременный учет их вызывает определенные затруднения, вместе с тем расчеты указывают на их незначительное взаимное влияние. Поэтому в инженерных методах делается допущение о малом взаимном влиянии указанных факторов на остаточные пластические деформации. Это допущение дает возможность рассматривать влияние того или иного фактора изолированно от других, а лишь затем оценивать их суммарное действие. Основное достоинство такого подхода простота и наглядность решения, позволяющего довести до аналитического выражения искомые зависимости.

Кратко резшшруем сделанные замечания об основных упрощениях и допущениях, принимаемых в инженерных методах определения сварочных деформаций и напряжений:

1. Задача в целом расчленяется на две части - термоме- хашческув и деформационную.

2. Цель термомеханической задачи - оценить перераспределение объема металла в районе сварного соединения вследствие пластических деформаций металла.

3. Цель деформационной задачи - определение перемещений, деформаций и напряжений конструкции в целом, возникающих в результате перераспределения объемов металла в районах сварных соединений.

4. Решение термомеханических задач выполняется на про- стейшкх элементах при следующих допущениях:

а' предполагается одномерность напряженного состояния я используется гипотеза плоских сечений;

б) упрощается изучение истории процесса деформирования, а именно предполагается, что процесс нагрева сопровождается нагрузкой, а охлаждения - разгрузкой металла (с возможной поел едущей нагрузкой противоположного знака);

в) принимается диаграмма растяжения-сжатия для идеального упругопластического материала и упрощенная зависимость механических свойств от температури;

г) используются схемы модных быстродвижущихся источников теплоты;

д) влияние ряда факторов (теплоотдача, толщина, конечная жесткость, начальное напряженное состояние) рассматривается изолированно, т. е. делается допущение об их малом взаимном влиянии.

Отметим, что принципиальным является допущение об одномерности напряженного состояния. Что касается остальных допущений, то они не являются обязательными и можно, оставаясь в рамках инженерных методов, получить решения без тех или иных перечисленных допущений, что приводит, естественно, к усложнению аналитических решений или к необходимости использования численных методов. В частности, допущение 4в, справедливое дяя низкоуглеродистых и низколегированных^ сталей, оказывается неприемлемым при рассмотрении деформаций и напряжений при сварке некоторых сплавов и закаливающихся сталей. Поэтому анализ термомеханических процессов при сварке этих сталей и сплавов выполняется в § 4.7 без допущения 4в.

В отношении основного допущения об одномерности напряженного состояния в высокотемпературной области, расположенной позади источника, необходимо сделать следующие замечания.

При сварке листовых конструкций на некотором удалении от источника теплоты изотермические поверхности вытягиваются к градиенты температур вдоль оси шва становятся значительно меньше, чем поперек. Поэтому, если исключить из рассмотрения область впереди источника теплоты, которая не оказывает заметного влияния на дальнейший процесс образования деформаций и напряжений, то можно пренебречь изменениями температуры вдоль оси шва. Это в свою очередь позволяет считать зада-

чу одномерной к пренебречь напряжениями хх^ и по сравнению с напряжениями 6^ , действующими по кадравленею осе шва. Допущение об одномерном характере напряженного состояния в указанной. области оправдывается также наличием зоны, нагретой вше Тх, в пределах которой напряжения отсутствуют. Эта зона, ограниченная изотермой Т* , вытянута вдоль оси шва и разделяет пластину в районе высокого нагрева на две части, между которыми нет силового взаимодействия.

Погрешности от принятия допущения одномерности - напряженного состояния тем меньше, чем вше скорость сварки и ниже коэффициент температуропроводности металла, т. е. чем в большей степени вытягиваются изотермические поверхности. Если. предположить одновременность наложения шва по всей длине пластины (или его выполнение СО скоростью 1Гс;*-о«) и пренебречь концевыми эффектами, охватывающими относительно небольшие области у концов шва (порядка ширины пластической зоны), то допущение об одномерности напряженного состояли оправдывается полностью.

|

||

Некоторые дополнительные соображения о справедливости сделанных допущений при одних условиях сварки я ограниченной пригодности при других будут приведены при рассмотрении конкретных примеров сварки простейших элементов.

![]()

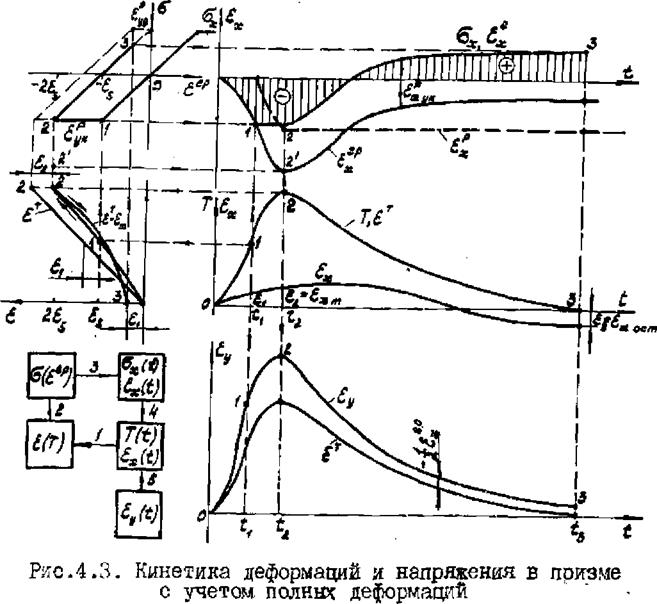

Под кинетикой деформаций и напряжений при сварке понимают процесс их развития в течение всего периода нагрева и остывания детали. Исследование кинетики сварочных деформаций и напряжений - проблема большой сложности, а решения возни - кающих при ее рассмотрении задач (в строгой постановке'' могут быть выполнены, как отмечалось, только численными методами. Шесте с тем физическая сущность процесса развития упругопластических деформаций при сварке достаточно - четко выявляется при его рассмотрения в рамках приняты) допущений.

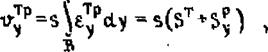

При анализе температурного поля обычно строят кривые, характеризующие изменение температуры в данной точко с течением времени, т, е. рассматривают термические цикли точек, расположенных на разном расстоянии от оси коза. При анализе

термомеханических процессов важно проследить за изменением в указанных точках деформаций и напряжений. Пусть производится сварка встык двух листов (наплавка валика на лист) на режиме, при котором неравномерностью нагрева по толщине мовно пренебречь (рис.4.1,а), Выделим вдали от торцов двумя се - нениями at и сd полоску шириной dlx и разделим ее продольными сечениями на ряд элементов, каждый из которых будет представлять собой элементарную призму с основанием clxdy и высотой s (рис.4.1,6). Поскольку объем призм мал, можно считать, что в процессе нагрева п остывания температура каждой призмы одинакова по объему и изменяется во времени как температура ее центра тяжести. При обычной жесткости свариваемых элементов полные деформация вдоль оси ж, обусловливающие. фактическое изменение размера tlx „ значительно меньше температурных деформаций. лХ' Поэтому в первом приближении полными деформациями е, х можім пренебречь п полагать. что размер dx не изменяется (сечения аЪ я Ы не смещаются), т. е, что призмы находятся в условиях жесткого закрепления в направлении оси ж. (рио,4,!,в). При этом в процессе нагрева д посохе дующего остывания в призмах возникают и изменяются продольные напряжения 6Х. Б соответствия с допущением об одномерности напряженного состояния будем полагать, что напряжения 6^=0 , а следовательно, по направлению оси у де

![]() формации призм протекают свободно. Итак, в продольном на - правлении 6Е*0 , но ел-0 , а в

формации призм протекают свободно. Итак, в продольном на - правлении 6Е*0 , но ел-0 , а в

|

|

Для анализа деформационных циклов элементарных призм необходимо в качестве исходной информации иметь данные об изменении объема металла вследствие тентового расшиоения (или фазовых превращений) и кривые деформирования металла для ряда значений температуры (диаграмму растяжения-сжатия). Изменение объема металла при нагреве характеризуется дилатометрической кривой, получаемой на специальных приборах - дала - томвтрах, измеряющих дилатацию (свободное изменение линейного размера образца при нагреве). При отсутствии фазовых прегрешений дилатометрическая кривая может быть эппроксимировв - 28 прямой (что означает постоянство коэффициента линейного расширения). Если принять также схематизированную диаграмму растяжения-сжатия (см. рис.2.3)* то анализ термодеформационных циклов элементарных призм можно выполнить следующим методом.

Изобразим схематизированную диаграмму растяжения-сжатия '•'"Д‘.ер) (рис.4 Л, г) в таком масштабе, при котором упругий уча-

,;ц; .диаграммы наклонен к оси еер под углом 45° (упругие

деформации и соответствующие. им напряжения характеризуются одинаковыми отрезками на диаграмме 6(е®р> . Под диаграгнмок расположим дилатометрическую кривую (в нашем случае прямую), мнбоав масштаб для дилатации равным масштабу деформации на

диаграмме б(&еР) , а масштаб для температуры таким, чтобы бы - ли павндаи отрезки, характеризущие температуру и соответствующую ей дилатацию. Наконец, справа от дилатометрической кривой изобразим кривую термического цикла рассматриваемой :,";;измы, приняв для температуры тот же масштаб. Тогда кривые изменения во времени деформации, е. х“Еж+Еж и напряжений 6'х могут быть получены путем построения, показанного па. рис, 4 Л, г стрелкагли (ом. также схему построения на

0г;С.4Л, д), Например, для момента температура ТД харан - ■■■ариэуется точкой I на кривой термического цикла. Из этой

точки проведем горизонтальную прямую до дилатометрической кривой и получим точку I, которая характеризует свободную тем - : - тусную деформацию е.~ . При жестком закреплении призмы в...вправлений зо она определяет недопущенную. деформацию, поэтому, провод вертикальную прямую, получим точку I на

о-і or паше ff(eep') , которая и характеризует бх и 4 в мо - ■л.:нт t, (как видно из рисунка, в этот момент 6^=-^ ). Да - ■:se t путем переноса с диаграммы б(є®р') и кривой термического цикла T(t) получаем точку I, принадлежащую искомой

метод принципиально но меняется, если использовать действительную дилатометрическую кривую (с учетом фазовых прево ащеюга' и отказаться от схематизации диаграммы растяжения-сжатия, т. е. использовать семейство опытных кривых декорыиоования металла (см. 4.7'1.

кривой изменения напряжений бх и упругих деформаций £х

од времени. Аналогично для момента времени to (момент максимального нагрева) температура, дилатация и напряжения характеризуются точками 2 соответственно на кривых термического цикла, дилатометрической и диаграмме ff(eep) , Как видно

из диаграммы б(дер) , в этот момент имеет место упругая деформация - es и максимальная пластическая деформация укорочения тах, соответствующая отрезку между точками I и 2. Отразим с помощь» прямой АВ упруг оплас типе с кие деформации с

плоскости б(еер) на ПЛОСКОСТЬ £x(t) . Для этого снесем точку 2 на прямую Ай, получим точку 2* , которую к перенесем на

кривую продольных деформаций, т, е. суммарных упругих и пластических. На чертеже также показано построение характерных точек 3, 4, 5, В момент времени t, упругие деформации (напряжения) равны 0, в момент - ц начинается повторная пластическая деформация противоположного знака (удлинения), в момент t5 (полное остывание) пластическое деформации удлинения соответствуют отрезку 4-5 на диаграмме 6(дер) , а остаточные упругие деформации (удлинения) равны отрезку 5-51 на искомом построении. Таким образом, получаем кривые изменения во времени упругих деформаций ех (заштрихованные эпюры),

суммарных упругих и пластических деформаций ех и, как следствие, пластических деформаций е,^ (штриховая кривуш).

Отметгш, что ломаная линия 012345 на диаграмме 0'(еер) характеризует изменение напряжений в зависимости от температуры, так как шкалу дилатации можно рассматривать как температурную. Анализ полученных кривых позволяет заключить, что упругая деформация укорочения к моменту ti достигает значения -£s и дальнейший нагрев призмы приводит, при неизменности упругой, к возникновению пластической деформации укорочения. Последняя к моменту максимального нагрева іг достигает наибольшей величины. Процесс остывания сопровождается сначала (до момента t5 ) разгрузкой (при неизменности пластической деформации уменьшается упругая), а затем нагрузкой, вызывающей в период от Ц до tj, рост упругой деформации удлинения, а в период от Ц до t5 - пластической деформации удлинения. Из построения ясно, что пластическое удлинение (повторная пластическая деформация) возникает только при уело - вии l£v*. maxl>£-s или’ что то же сам°е* <^Тт>ге.5 (вариант,

рассмотренной! на рис,.4 Л, г). При этом остаточная пластическая деформация не зависит от температуры максшального на - гоева и равна - tb, а остаточное напряжение - пределу текучести. Если это условие не соблюдается, а при нагреве возникает пластическая деформация укорочения, т. е. если призма расположена в зоне, где €,5<о1Тт<2,ц , то повторной пластической деформации нет, а остаточная равна той, которая возникла в момент максимального нагрева шах Зная

составляющие продольной деформации как функции времени по соотношению (2.7'', получаем кривую изменения полной поперечной деформации призмы (рис.4.1,е). Последняя примерно

в 1,5 раза превышает свободную температурную деформацию, и, разумеется, пренебрегать ею нельзя.

Аналогичное рассмотрение процесса развития упругопластических деформаций призмы 2, расположенной в непосредственной близости к оси шва, а именно в зоне, где Тт>Т*

( Тк - температура разупрочнения металла), выполнено ' на рис.4.2. Процесс развития деформаций этой призмы характерен тем, что в период нагрева выше температуры Т* металл находится в пластическом состоянии и напряжения отсутствуют. При остывании, начиная с температуры Т* , упругие свойства восстанавливаются и дальнейшее развитие процесса такое же, как и в рассмотренной призме I, Кривая (t) построена для t>tk.

При малой жесткости свариваемых элементов допущение об отсутствии полных деформаций в направлении оси х может привести к погрешностям. Поэтому рассмотрим тот же процесс деформирования призмы, но в условиях, при которых свободная деформация призмы в направлении х ограничена не полностью, а частично. Пусть, например, деформация ех изменяется во времени* как показано на рис.4.3. Б этом случае построение искомых кривых выполняется так же, но недопущенная деформация, опре делящая нг диаграмме <э (е&р) напряжения 5Х и деформацию, равна ех~ ет . Это непосредственно следует

из уравнения (2.5), так как его можно переписать в виде

........ — ---------------

х) Функция. является искомой к учет полных деформаций

зыдолняют во втором приближении, полагая ь первом с. х(г)=о.

|

Следовательно, от дилатометрической кривой нужно по горизонтали откладывать соответствуйте рассматриваемому мот-ленту полные деформации и лишь затем восстанавливать перпендикуляры к диаграмме <э(еер') . На последней пунктирной линии

показан характер изменения напряжений призмы при ее жестком закреплении. Видно, что учет tх привел к уменьшению пластических деформаций укорочения и удлинения. Первые уменьшились на, т. е. на полную деформацию в момент максі шального нагрева, а вторые - на гъ, т. е. на конечную полную деформации- Обозначим их соответственно &хт и s. xotx • При жестком закреплении рассматриваемой призмы возникают повторные пластические деформации и напряжения достигают 6S, а при его отсутствия повторных пластических деформаций нет

остаточные напряжения С последние

|

точкой 3 на диаграмме 6 (е^ ).

Выполненный анализ кинетики упругопластических деформаций элементарных призм, нагреваемых по сварочным циклам, позволяет сделать следующие выводы.

1. В призмах, расположенных в зоне, где olTm>ts, при нагреве возникают пластические деформация укорочения.

2. В призмах, расположенных в зоне, где j..Tm>i£s, при остывании возникают повторные пластические деформации (про-

х) При учете полных деформаций указанные в выводах пределы повышаются тем значительней, чем меньше жесткость свариваемых элементов. Так, условия, указанные в выводах I, 2,

5, 7, имеют соответственно видд. тт>ьх+£хт-,дтт>ец^хт-,^ехт<<лт<

<гц+ехт ot (E. s+ex ослН&ДО (Зє-л+є-х^ їм. Уточняются также значения остаточных пластических деформаций, указанных в выводах 4 ;; 5. Они соответственно равны *£ocm=~t«>+ exocm и

ос. т~~(°^^т“2-хт + ^эс, оспп') •'

100

тивоположного знака).

3. Максимальные пластические деформации имеют место в момент максимального нагрева призмы.-

4. Если призма испытывает повторную пластическую дефор

мацию, то, независимо от температуры ее максимального нагрева, остаточные напряжения, а остаточные пластические деформации •

5. Если призма расположена в зоне, где es<oLTm<£as то ее пластические деформации, достигая предельной величины в момент максимального нагрева, далее не изменяются и равны

~<^"^irn + e'S •

6. Конечное состояние призмы вполне определяется, если известно ее состояние в момент максимального нагрева. Поэтому для оценки остаточных деформаций и напряжений изучение истории деформирования призмы можно ограничить двумя моментами времени; максимального нагрева'и конечным.

7. На точность определения остаточных деформаций и напряжений призмы оказывает влияние точность определения максимальной температуры, дилатометрической кривой и кривых деформирования только в интервале температур от es /<L до

. Точность определения максимальной температуры, а также характер указанных кривых (или их схематизация) выше указанного верхнего предела мало влияет на конечные результаты.

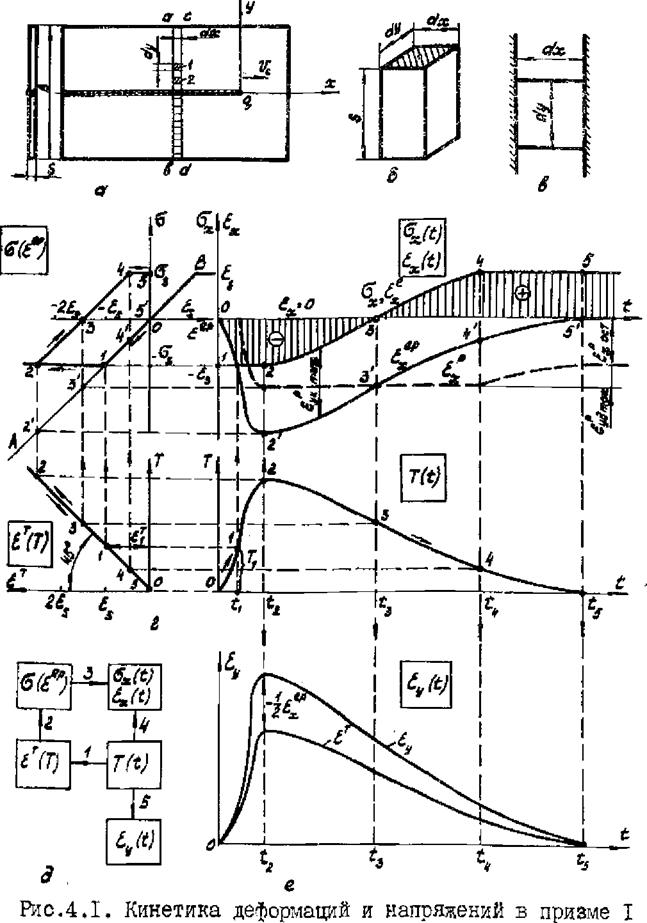

Прежде чем перейти к совокупному рассмотрению всех призм полоски, т. е. к изучению деформаций полоски в целом, рассмотрим еще один вариант развития упругопластических деформаций элементарной призмы. Дело в том, что в ряде случаев (точечные швы, короткие провары и т. д.) допущение об одноос - ности напряженного состояния не оправдывается. Поэтому рассмотрим процесс деформирования в результате нагрева-остывания той же элементарной призмы, но жестко закрепленной в двух направлениях (рис.4.4). При таком закреплении призмы возникает "лоское напряженное состояние, но математически оно также является одномерным, так как в течение всего процесса 6ж=бу и равны между собой все составляющие продольных и поперечных деформаций. Для анализа применим тот же метод построения кривых, но примем во внимание, что в данном

у4!

случае

*г£+^«гет-г-1Т t u*y)

где - e. t - приведенная деформация (интенсивность деформаций). В случае простого растяжения (сжатия) стержня tt <

|

Рис.4.4. Кинетика деформаций и напряжений в призме, закрепленной в двух направлениях |

Следовательно, необходимо изменить вдвое масштаб на графике дилатометрической кривой. Дальнейшее построение не имеет особенностей и выполняется так же, как на рис.4,1,г. Получаемые кривые характеризуют напряжения и упругопластические деформации как в направлении оси ж, так и в направлении осп у. Из рис.4.4 видно, что закрепление призмы по двум направленням приводит к пластическим деформациям при более низком значении температуры (при T=e. s/£cі ). Если при одноосного закреплении призмы пластические деформации и отличаются не только по величине, но и по знаку, то при дву - сеном закреплении они одинаковы в течение всего. процесса. Одноосное закрепление призмы будем называть полужесткой схемой, а двуосное - жесткой схемой процесса деформирования призм. J реальных условиях сварки эти схемы оправдываются в гой :лн иной мере, так как имеет место податливость окру-

х) Это положение доказывается в теории пластичности.

жавдего металла d обоих направлениях, т. е. возникают полные 'действительные) деформации £х и. При схеме ОДНООСНОГО закрепления призмы влияние податливости оценивается учетом полных деформаций е. х (при допущении гипотезы плоских сечений) , при схеме двуосного закрепления такой учет может быть выполнен методами теории термопластичности. Однако влияние податливости как при одноосной, так и. руосной схемах на величину остаточных пластических деформаций незначительно, так как температурные деформации в области высоких температур значительно превышают полные деформации. х^ А именно в этой области формируются пластические деформации. Следует также отметить, что при обычных условиях сварки податливость в процессе нагрева уменьшает пластические деформации укорочения, в то время как при остывании ее... учет приводит к уменьшению пластических деформаций удлинения. Поэтому ее суммарный эффект весьма незначителен (за исключением некоторых особы:; случаев). Пренебрежение податливостью при оценке пластических деформаций, т. е. при решении термомеханической задачи, не исключает, а, наоборот, предполагает ее учет при решении деформационной задачи. В частности, при рассмотрении деформаций и напряжений в балках по формулам главы 2. Можно также использовать результаты решения термомеханической задачи для последующего решения деформационной задачи методами теории упругости.

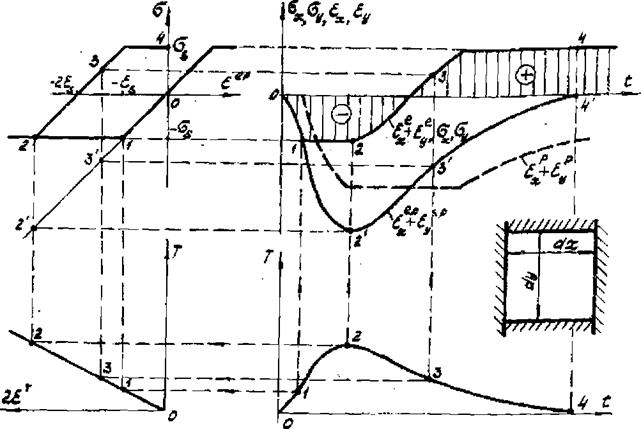

Возвратимся вновь к полоске шириной dx, выделенной из пластины вдали от торцов (см. рис.4.1,а). Отнесем ее размер dx к единице длины, т. е. получим так называемую единичную полоску.

Изменение объема единичной полоски в направлении оси х в результате температурных и (или)пластических деформаций назовем погонным объемом продольного удлинения (укорочения) сварного соединения и обозначим vj1 , а его конечное значение "irx.

Аналогично, изменение объема единичной полоски в направлении оси у в результате температурных и (или) пластических деформаций назовем погонным объемом поперечного уко-

х) Здесь не имеются в виду деформации в направлении оси у при одноосной схеме, т. е. при закреплении в направлении оси х. Они одного порядка (и даже больше) температурных и пренебрегать ими нельзя.

юз

рочения сварного соединения и обозначим ir^p, а его конечное значение - .

|

|

В соответствии' с (4.32) и (4.23) можно зависать

где Ът - площадь эпюпы температурных деформаций но сечению пластины; Sp. - площади я шор соответственно продоль

ных и поперечных пластических деформаций.

. Определение конечных значений указанных объемов, т. е. величин и Vy, составляют основную задачу настоящей главы. Но прежде чем приступить к ее выполнению, рассмотрит.! кинетику образования продольных и поперечных деформаций. Очевидно, что она протекает одновременно. Однако исходя из методических соображений, рассмотрим сначала временные и остаточные продольные, а затем - поперечные деформации и соответствующие им объемные изменения металла.

Отметим также, что изучение процесса деформирования единичной полоски не всегда сводится к простому суммированию процессов деформирования составляющих ее элементарных призм, рассмотренных изолированно. Возникает необходимость учитывать их взаимное влияние и обеспечивать основные принципы механики сплошных сред - соблюдение условий сплошности га лавновесия.

Опубликовано в

Опубликовано в