ТЕПЛОВЫЕ РЕЖИМЫ ТЭ. ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ

9 июня, 2016

9 июня, 2016  Mihail Maikl

Mihail Maikl Температурное поле ТЭ определяет надежность его работы и КПД всей энергоустановки. Топливный элемент представляет собой сложную в теплофпзическом отношении систему с движущимися по многочисленным каналам агентами, имеющими различные температуры, и источниками и стоками тепла, зависящими от полей температур и скоростей движения агентов. Тепловыделения в ТЭ обусловливаются электрической нагрузкой ЭХГ, наличием диссипативных потерь энергии в результате протекания электрохимической реакции, а также

омических потерь на электродах, токосъемах и в электролите. Эти потери являются функцией поля температур ТЭ, однородности свойств материала и конструктивных особенностей ТЭ. В камерах ТЭ происходят процессы диффузии, обусловленные образованием воды в электролитных полостях, испарением в поток реагентов и поглощением реагентов из парогазовой смеси.

Тепловой расчет ТЭ базируется на решении сложной нелинейной системы дифференциальных уравнений, описывающих поля температур, потенциалов давлений, концентраций, т. е. решении ряда так называемых сопряженных задач. В полном объеме решение указанных задач представляет серьезные трудности, и, как правило, не ставится задача получить исчерпывающую картину полей температур и связанных с ними полей концентраций, давлений и т. п., а либо определить температуры в некоторых характерных точках, либо найти некоторые интегральные параметры, характеризующие работу ЭХГ в целом.

Особенности задачи теплообмена в ТЭ непосредственно связаны с принятой в том или ином ЭХГ схемой тер - мостатирования, а также и с общей схемой и конструкцией ЭХГ. Возможны различные пути вывода теплоты из зоны реакции: теплопроводностью по элементам конструкции (а в некоторых схемах — далее по ребрам в окружающую среду), вынужденной и естественной конвекцией жидкого электролита, вынужденной конвекцией движущихся реагентов и, наконец, испаряющейся водой. В зависимости от схемы и конструкции ЭХГ и использованной схемы термостатирования обычно происходит либо полное исключение того или иного канала съема теплоты, либо настолько существенное уменьшение его влияния, что им можно пренебречь. В наиболее распространенной схеме термостатирования жидким проточным электролитом теплота удаляется в основном вынужденной конвекцией, эффектами естественной конвекции и теплопроводности можно пренебречь. Наиболее просто система термостатирования построена в ЭХГ фирмы «Сименс» [4.1]; в них удаление как теплоты, так и воды осуществляется только проточным электролитом, поэтому имеется только один канал съема теплоты, и задача построения системы термостатирования в этих разработках свелась в основном к осуществлению мероприятий, обеспечивающих равномерную раздачу 172

электролита между параллельно включенными ТЭ.

В ЭХГ для космического корабля «Аполлон» используется система термостатирования с двумя каналами отвода теплоты — сбросом в окружающую среду через поверхность корпуса и циркуляцией водорода. Очевидно, применительно именно к этому проекту решались задачи Гидасповым и другими авторами [4.2]. Батарея ТЭ в этих работах рассматривалась как сплошное тело (параллелепипед), имеющее внутри себя плоские каналы, на граничных поверхностях которого задана некоторая температура стенки (или среды) и которое по этим каналам в одном направлении омывается охлаждающей средой. Мощность тепловыделения, определяемая диссипацией энергии, считается равномерно распределенной по объему. Уравнение энергии для этой задачи решается аналитически в рядах; значения максимальных температур для разных условий конвективного теплообмена приведены в виде номограмм.

В системах термостатирования с проточным электролитом большое значение имеет равномерность раздачи электролита не только между параллельно включенными ТЭ, но и по поверхности электродов, так как наличие застойных зон может привести к значительному локальному перегреву электродов. Решение этой задачи требует исследования гидромеханики и теплообмена при движении жидкости в канале, затесненном сеткой (сепаратором), в стенках которого распределены равномерно источники тепловыделения.

В '[4.3] дается метод решения этой задачи при малых значениях числа Рейнольдса, когда для анализа движения жидкости может быть использован закон Дарси. В работе показано, что при плотности источников теплоты, зависящих только от температуры, а также при пренебрежении молекулярными процессами переноса теплоты и тепловым излучением изотермы совпадают с линиями равных времен — геометрическим местом точек т(п0, n)=const, достигаемых частицами жидкости за одинаковые промежутки времени. Таким образом, для расчета температурного поля камеры ТЭ не нужно знать поля скоростей, а требуется определить только интегральные характеристики — линии равных времен.

Рассматриваемая задача может быть решена аналитическим путем в случае точечного ввода и вывода жидкости, т. е. когда входное и выходное отверстия канала имеют небольшие диаметры. Аналитическое решение задачи определения поля температур плоского канала неприменимо в случае протяженного ввода и вывода жидкости. Поэтому для тепловых расчетов камер ТЭ целесообразно использование метода физического моделирования, который позволяет получать линии равных времен на специально изготовленной установке.

Если в определенный момент времени жидкость, подаваемая на вход в прозрачную модель камеры ТЭ, изменила свой цвет, фронты движения этой жидкости с измененным цветом будут являться линиями равных времен и, следовательно, изотермами, значения которых могут быть рассчитаны. Легко показать, что если при проведе-

|

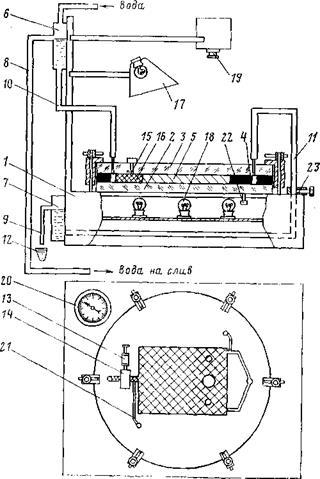

Рис. 4.1. Схема стенда для определения температурных полей камер ТЭ методом физического моделирования. / — рабочий стол; 2 и 3 — прозрачные плиты модели; 4 — трафарет; 5 —сепаратор; 6 и 7 — баки; 8—11 — соединительные магистрали; 12 — мерный сосуд; 13 — узел ввода окрашенной жидкости; 14 и 15 — коллектор и каналы ввода окрашенной жидкости в модель; 16 —сетка; 17 и 18—лампы освещения; 19 — киноаппарат; 20 — секундомер; 21 и 22 —каналы и отборы давления; 2з— регулятор расхода воды. |

нии эксперимента через модель камеры прокачивалась жидкость с расходом пи, а через реальный ТЭ — жидкость, имеющая плотность р' и удельную теплоемкость с'р, с расходом m't, температурное поле камеры определялось уравнением

![]() 2пс пц

2пс пц

p’c'pih m't'

где То, Тп — температуры на входе и в точках, достигнутых фронтом окрашенной жидкости за время тп; Л— толщина камеры; є — пористость сепаратора.

Для регистрации прохождения фронта окрашенной жидкости по моделям камер ТЭ был разработан и создан специальный стенд (рис. 4.1). Стенд состоял из модели камеры ТЭ, системы, обеспечивающей постоянный расход воды через модель, устройства для ввода окрашенной жидкости, осветителя и киноаппарата. Модель камеры представляла собой трафарет, зажатый между двух плит, выполненных из органического стекла. Трафарет изготовлялся из листа плотного картона и имел в центре вырез, конфигурация которого соответствовала конфигурации камеры. Постоянный расход воды через модель осуществлялся системой баков, уровень воды в верхнем баке не изменялся в течение всего эксперимента. Измерение расхода воды проводилось путем измерения ее объема на выходе из модели за определенный период времени.

Фронт окрашенной жидкости получался путем введения небольшого количества туши в канал, находящийся непосредственно на входе в исследуемую модель. Тушь подавалась из коллектора через ряд каналов, выполненных в верхней плите, и проходила через сетку, на которой происходило перемешивание ее с рабочей жидкостью. Съемка движения фронта окрашенной жидкости производилась киноаппаратом, в плоскости модели камеры устанавливался секундомер, показания которого фиксировались на кинопленке. Для получения гидравлической характеристики камеры в трафарете делались специальные прорези, соединяющие камеру с отборами давления.

Описанная установка позволяет производить киносъемку движения фронта окрашенной жидкости по моделям камеры ТЭ с фиксацией времени съемки каждого кадра. При этом поддерживается постоянным и измеряется расход воды через модель. С обработанной кинопленки при помощи проектора на контур камеры, изображенный на листе бумаги, наносятся последовательно фотографии движения фронта жидкости. Как было показано выше, полученные таким образом фронты являются одновременно изотермами. Задаваясь свойствами агента, проходящего через камеру элемента, тепловыделениями и геометрическими характеристиками, камеры, а также используя значения интервалов времени между моментами фиксации различных фронтов, по уравнению (4.1) определяют численные значения этих изотерм.

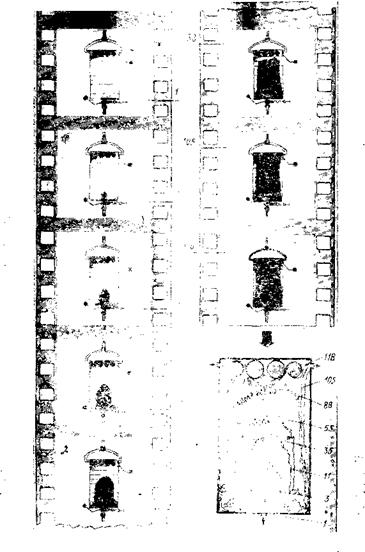

Методом физического моделирования были исследованы топливные элементы с проточным электролитом и найдены оптимальные конфигурации их камер. На рис. 4.2 показаны восемь фотографий, снятых в различные моменты движения фронта окрашенной жидкости по модели электролитной камеры топливного элемента. На этом же рисунке представлены фронты движения, совмещенные на одном чертеже. В табл. 4.1 приведены значения тп для каждого кинокадра и

ч

|

Рис. 4.2. Фотографии движения фронта окрашенной жидкости по модели с электролитной камеры ТЭ с проточным электролитом (кинокадры № 1, 3, 11, 35, 55, 88, 105 и 118). |

|

Таблица 4.1. Значения величин и Тп, соответствующие различным фронтам движения жидкости по электролитной камере ТЭ с проточным электролитом

|

*

рассчитанные значения Тп при следующих параметрах: р' =

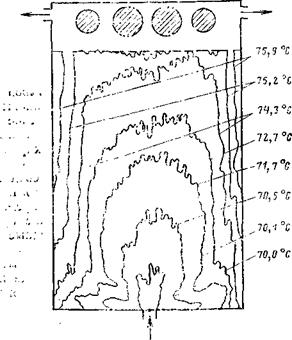

= 1300 кг/м3; с'р=3000 Дж/(кг-К); Л=1 мм; е=0,8; т* = 1,73 г/с; т', =0,5 г/с; ус= 193 Вт/м2; 7,о=70°С. На рис. 4.3 представлены изотермы электролитной камеры ТЭ.

|

Рис. 4.3. Температурное поле электролитной камеры ТЭ с проточным электролитом при удельной мощности тепловыделений Цс — = 193 Вт/м2 и расходе электролита m't = 0,5 г/с. |

Опубликовано в

Опубликовано в