ТЕПЛОВОЙ И ВОЗДУШНЫЙ БАЛАНС СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ

17 апреля, 2013

17 апреля, 2013  admin

admin Тепловой расчет системы пылеприготовления выполняют с целью определения количества тепла, необходимого для подсушки сырого топлива от начальной влажности до конечной влажности •пыли №ил.

Тепловой баланс системы пылеприготовления составляется обычно на 1 кг топлива в виде уравнения, выражающего равенство прихода и расхода тепла, кДж/кг:

<7с. а + <7мех + Япро — Яисп + ^2 + <7т л + Я 5- (14-29)

Здесь соответственно физическое тепло сушильного агента и при - .сосанного холодного воздуха определяется по формулам:

Яс.&==§1Сс. а$1г (14-30)

И

<7прс — Кпрсё^Х^ХВ, (14-31)

.а тепло, выделяющееся за счет механической работы мелющих органов, ,равно:

7мех =-/Смехом - (14-32)

В формуле:

Кмех—коэффициент, равный для шаровых барабанных мельниц 0,7, для молотковых мельниц 0,8, для среднеходных мельниц 0,6;

Зм— удельный расход электроэнергии на размол топлива, кДж/кг.

Тепло, затрачиваемое на испарение влаги топлива, кДж/кг, равно:

<7исп = А № (2500 +1,884—4,19*т л), (14-33)

Где Д№—количество испаренной влаги на 1 кг сырого топлива, кг/кг:

100 —№пл‘ К 1

Тепло, уносимое уходящим сушильным агентом, без учета тепла водяных паров испаренной влаги [последнее в количестве А 1,88^2 учитывается в величине <7исш см. формулу (14-33)] определяется по соотношению, кДж/кг:

Физическое тепло, затрачиваемое на подогрев топлива в процессе ■сушки, кДж/кг, равно:

<7тл=*пл AW)— te.», (14-36)

Йли с учетом выражения (14-34) для AW

. 100 — W& . !Л Q7

<7тл — *пл 100_1^пл *с. т. (14-37)

Тепло, вносимое сырым топливом, кДж/кг:

П’c. t = - f100!^- es») <тл. (14-38)

Тепло уносимое из мельничной установки пылью (подсушенным,

Размолотым топливом), кДж/кг:

/ И7пл. 100 — №пл

^ПЛ ---- £пл*2------ ^ 100 ^В0А ПФФ ^ тл J f2• (14-оУ)

Подстановка формул (14-38) и (14-39) в формулу (14-37) дает

После преобразований:

|

_ 100 — WP ^тл~ 100 |

![]() „с | Wnn Свод "S , ( р ГРС,

„с | Wnn Свод "S , ( р ГРС,

|

100 —Гпл |

![]() -) и - (л, +оф^f-p) (14-40)

-) и - (л, +оф^f-p) (14-40)

|

(14-41) |

![]() Потеря тепла от охлаждения мельничной установки, кДж/кг:

Потеря тепла от охлаждения мельничной установки, кДж/кг:

ЮООВрзм

В формулах (14-30) — (14-41):

£1 — количество сушильного агента, необходимое для сушки 1 кг сырого топлива от начальной влажности №р до конечной влажности пыли кг/кг;

Сс. а, сх. в, С2 — теплоемкости соответственно сушильного агента при температуре /1, холодного воздуха при *х. в и охлажденного сушильного агента при температуре Ь, кДж/(кг-К);

Дпрс— коэффициент присоса холодного воздуха в долях от §ч, равный для шаровой барабанной мельницы с промбункером при сушке смесью топочных газов с горячим воздухом от 0,45 до 0,25, а при сушке горячим воздухом — 0,40—0,20; для ШБМ с прямым вдуванием—

0, 30—0,15, причем меньшие значения относятся к мельницам большой мощности: для молотковых мельниц — 0,1; для среднеходных мельниц — 0,2.

^тл — температура сырого топлива, °С;

Стл, сстл, спл — теплоемкости соответственно сырого топлива, сухой массы твердого топлива и пыли, сВОд — теплоемкость воды, кДж/(кг-К);

0^ _ часовая потеря тепла от охлаждения мельничной установки,

КДж/ч; принимается по опытным данным в зависимости от типа мельницы, типоразмера ее и с учетом выбранной схемы пылеприготовления;

Арзм — производительность мельницы, т/ч.

При тепловом расчете системы пылеприготовления обычно задаются начальной температурой и сушильного агента и из уравнения теплового баланса (14-29) определяют необходимое количество сушильного агента

При известном или заданном расходе из уравнения (14-29) находят необходимую температуру и.

В качестве сушильного агента обычно применяется горячий воздух, а при высоковлажном топливе, когда съем влаги при сушке топлива высокий, а применение сушки горячим воздухом из воздухоподогревателя привело бы к слишком большому количеству воздуха на сушку и соответственно резкому возрастанию процента первичного воздуха в горелках, необходим высокотемпературный сушильный агент. В этом случае используется смесь топочных газов с горячим воздухом или высокотемпературные продукты сгорания. Для разомкнутой охемы пыле - приготовления при сушке топлива отходящими газами парогенератора (см. рис. 14-4,6) известными являются температура ^ за мельничной установкой [которая принимается в соответствии с рекомендациями (см. гл. 12) из условий обеспечения взрывобезопасной работы системы пылеприготовления] и количество сушильного агента g^, кг/кг, равное

£1 = гУ>г. (14-42)

В формуле:

С^,х— объем уходящих дымовых газов на 1 кг топлива, м[12]/кг (при температуре 0°С и давления 0,1013 МПа);

Рог — плотность дымовых газов, кг/м3*.

Искомой является температура tl сушильного агента или, что то же, температура отходящих газов за парогенератором (^ = Ф"ПГ) (см. рис. 14-4,6), она получается порядка 300—400°С. Потеря тепла с уходящими газами парогенератора определяется в этом случае температурой уходящих газов за мельничной установкой?2=Фух, равной при размоле влажных бурых углей

= Г м— 10 = 80— 10 = 70°С,

Где £"м — тем1^ атура за мельницей.

По данным теплового баланса можно рассчитать воздушный баланс системы пылеприготовления, т. е. можно найти расходы компонентов сушильного агента — горячего воздуха, топочные газов, а также количество влажного отработанного сушильного агента, что необходимо для последующего расчета горелочных устройств топки и выбора размеров пыле - и воздухопроводов.

Количество влажного отработанного сушильного агента на 1 кг топлива при 0°С и 760 мм рт. ст. составляет в общем случае, при сушке смесью топочных газов с горячим воздухом, м3/кг.

( Гг I 'Г. В + ^прс _ I (УЛ

И°-с-а=(^Г+--------------------------- ! Я’+моГ’ (14-43>

Где гг и гг. в — соответственно доли топочных газов и горячего воздуха в сушильном агенте, определяемые из соотношения

Сг'О'^г “Ь ^г. в^г. в (1 ^г) = Сс. а^й ' (14-44)

Гг. в = 1—гт. (14-45)

При сушке горячим воздухом в формуле (14-43) имеем гг = 0 й

^Г. В== 1 •

Общий объем влажной смеси за мельничной установкой, потребный для сушки Брзм топлива, м3/ч, равен:

Ксуш = ЮООВрзмОо. с. а 2732+<! ■ (14-46)

Такой должна быть производительность мельничного вентилятора по условиям сушки. Но мельничный вентилятор предназначен также для вентиляции мельницы, причем потребная по условиям размола производительность Урзм, т. е. необходимое количество вентилирующего мельницу агента, составляет, м3/ч:

Для шаровой барабанной мельницы

|

(14-47) Барабана, равное |

Урзм^ //барУбар.

Урзм^ //барУбар.

В формуле:

■ Убар — объем барабана мельницы, м3;

//бар — рекомендуемое напряжение объема «1100ч-1300 м3/(ч-м3);

Для молотковой мельницы

Vрзм = ЗбООоУс. аА>£р. (14-48)

В формуле:

Шс. а — скорость вентиляции ротора мельницы, т. е. скорость отработанного сушильного агента, отнесенная к продольному сечению ротора (числовые значения тс.& — см. в гл. 13);

/)р и /,р — диаметр и длина ротора, м.

Очевидно, что между величинами УСуш и Крэм, определяемыми независимо одна от другой, должна быть произведена увязка.

В системах пылеприготовления наряду с понятием производительности мельницы, определяемой ее конструктивными размерами и энергетической загрузкой и называемой «размольной» производительностью, рассчитываемой по формуле (13-8), существует еще понятие «сушильной» производительности. Последняя определяется количеством тепла, подводимого сушильным агентом, и показывает, сколько топлива может быть высушено в час при проходе через мельницу ве ^лирующего сушильного агента Урзм, т/ч:

ВсУШ=---------------------- ^%3 + ТГ - (14-49)

ЮООоо. с. а 273

Воздушный баланс, т. е. увязка «размольной» и «сушильной» производительности мельничной установки, заключается в сопоставлении величин Ксуш И Крэм-

Если Ксуш= Урзм, т0 естественно и Лрзм-Лсуш. Если имее^г место неравенство 1/рзм<|^суш, т. е. мельничный вентилятор имеет производительность 1/рзм, определяемую условиями вентиляции мельницы, но меньшую, чем требуется для подсушки количества топлива Лрзм, это значит, что 5суш<1ЛрЗМ, не хватает тепла для сушки и мельница по условиям сушки будет работать с явной недогрузкой, что недопустимо.

В этом случае необходимо ПОВЫСИТЬ /1 с тем, чтобы уменьшить ^о. с.а И У суш И получить рЭВеНСТВО V Сут= Урзм-

Если имеет место неравенство Урзм>Усуш, т. е. мельничный вентилятор имеет производительность Урзм большую, чем требуется по условиям сушки количества топлива Лрзм, ээто означает, что - всуш>-брзм, т. е. мельница по условиям сушки могла бы развить большую производительность, чем Лрзм.

Но так как для сушки количества топлива Лрзм в мельницу будет подаваться лишь количество сушильного агента, отвечающее расчетной величине У суш, то недостающее для вентиляции мельницы количество воздуха компенсируется вводом рециркуляции отработанного сушильно-

|

Го агента в количестве, м3/ч |

![]() Vрец —' Vрзм У супі-

Vрец —' Vрзм У супі-

В установках с молотковыми мельницами при отсутствии мельничного вентилятора увязка сушильной и размольной производительности и обеспечение условия £рзм = £суП1 достигается пересчетом теплового баланса сушильно-мельничной установки за счет соответствующего изменения и.

Общее количество воздуха в отработанном сушильном агенте мельниц, поступающее в топку парогенератора, м3/с:

|

|

(14-50)

В формуле:

Иво. с.а — количество воздуха в отработанном сушильном агенте на 1 кг размалываемого топлива, м3/кг[13];

2Ш — число мельниц, установленных в системе пылеприготовления парогенератора;

Вш — производительность мельницы (расход топлива на одну мельницу), т/ч.

Множитель 273+4/273 в формуле (14-50) является коэффициентом пересчета объема воздуха с температуры 0°С, при которой определяется величина ов0. с. а, на температуру ^ отработанного сушильного агента мельниц.

При сушке смесью топочных газов с горячим воздухом имеем:

(Ув0. с. а)' = Ово. с. а +

Количество воздуха в отработанном сушильном агенте, участвующего в горении топлива, м3/кг:

|

|

|

|

|

|

|

![]()

Доля воздуха в отбираемых топочных газах, равная отношению избыточного воздуха к массе продуктов сгорания 1 кг топлива, кг/кг:

|

(14-53) |

![]() (ат— 1) ровV0

(ат— 1) ровV0

Ар

1 + роватО0— |О0

При сушке горячим воздухом (гг. в=1) формула (14-51) принимает вид, м3/кг:

|

14-4. ЦЕНТРАЛЬНОЕ ПЫЛЕПРИГОТОВЛЕНИЕ |

(14-54)

Схемы центрального пылеприготовления применимы для различных топлив с размолом в мельницах типов ШБМ, ММ и СМ. Центральное пылеприготовление осуществляется на пылезаводах, распо

лагаемых вне парогенераторного цеха. В пылезаводе сосредоточено все .оборудование для сушки и размола угля. /Готовая пыль из бункера пылезавода с помощью специальных насосов, называемых киньон-насо - сами, сжатым воздухом в виде концентрированной смеси подается по пылепроводам со скоростью 1 —1,5 м/с в пылевые бункера парогенераторов. Сушка топлива осуществляется либо отборным паром турбин в барабанных сушилках до размола, либо смесью дымовых газов парогенератора с горячим воздухом — в процессе размола. Для станций большой мощности (1200, 2400 МВт и более) экономически целесообразнее применять сушку отборным паром, в особенности при высоковлажных топливам, что значительно повышает к. п. д. станции вследствие повышения при этом доли полезно использованного тепла пара.

В энергетике находят применение схемы пылеприготовления с центральным пылезаводом (ЦПЗ) для следующих видов топлива:

Для бурого угля при паровой сушке и размоле в молотковых мельницах;

Для АШ, ПА и каменных углей при паровой сушке и размоле в не - вентилируемых шаровых барабанных мельницах;

Для АШ при сушке смесью уходящих газов парогенератора н горячего воздуха и размоле в вентилируемых шаровых барабанных мельницах.

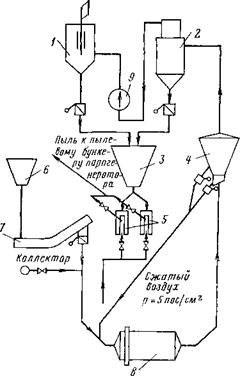

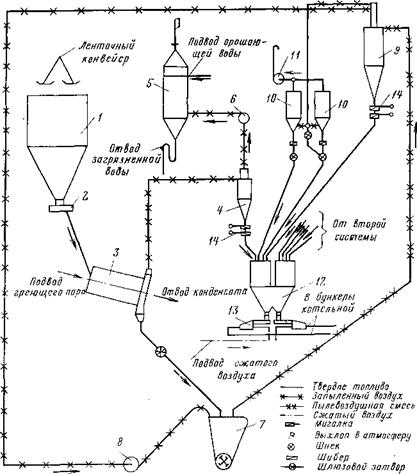

В качестве примера на рис. 14-20 дана схема ЦПЗ для парогенераторов 1600 т/ч блоков 500 МВт на высоковлажном назаровском буром угле

(ТС7р=40%) с паровой сушкой топлива. На парогенератор устанавливается четыре разомкнутые сушильно-размольные установки (на рис. 14-20 показана одна установка).

Сырое топливо из бункера 1 питателем 2 подается во вращающуюся барабанную трубчатую сушилку 3 поверхностью нагрева 4000 м2, •обогреваемую отборным паром турбины с параметрами 0,5 МПа (5 кгс/см2) и 170°С. Из сушилки подсушенное топливо (сушонка) направляется в молотковую мельницу 7, снабженную инерционным сепаратором. Из последнего пыль выносится в циклон 9 циркулирующим. замкнутым воздушным потоком, создаваемым мельничным вентилятором 8. Пыль из циклона 9, пройдя клапаны-мигалки 14, поступает в пылевой бункер 12. Для отсоса небольшого (~5°/о) количества влаги, выделяющейся в мельнице, часть циркулирующего влажного воздуха забирается из циклона 9 дополнительным вентилятором 11 и через рукавный фильтр 10 сбрасывается в атмосферу. Этим достигается постоянный обмен воздуха в мельничной системе. Из сушильного барабана 3 влажный воздух с небольшим количеством мелких частиц топлива (3—5%) отсасывается сушильными вентиляторами 6 через группу циклонов 4. Уловленная в циклонах угольная пыль, пройдя клапаны-мигалки, поступает в пылевой бункер 12, а влажный воздух с неуловленной циклонами 4 мельчайшей пылью, составляющей потерю 0,3—0,5% топлива, подается вентиляторами 6 в орошаемые водой «мокрые шахты»

5, Из которых очищенный воздух сбрасывается в атмосферу, а загрязненная вода с пылью (шлам) спускается в систему гидрозолоудаления ■парогенераторной установки.

Из пылевого бункера 12 пыль киньон-насосами 13, в которые для транспортировки пыли подается сжатый воздух с избыточным давлением ~0,5 МПа (5 кгс/см2), направляется по трубопроводам в виде пылевоздушной смеси с концентрацией пыли в смеси 35 кг пыли/кг воздуха, в парогенераторный цех станции. Здесь смесь поступает в циклоны, установленные на пылевых бункерах парогенераторов. Осажденная

В циклонах пыль поступает в пылевой бункер, а запыленный воздух сбрасывается в топку парогенератора. Влажность топлива снижается с = 40% до 16% за сушилкой и до №пл = 14% за мельничной установкой. При часовом расходе сушонки парогенератором 250 т/ч и производительности каждой мельницы по сушонке 70 т/ч резерв по производительности установки сооставляет ~12%.

|

Рис. 14-20. Схема ЦПЗ для бурых углей при паровой сушке и размоле в молотковых Мельницах. Примечания: 1. На рисунке представлена одна сушильно-размольная установка производи іельностью 100 т/ч по сырому топливу (70 т/ч — по подсушенной пыли). 2. На один парогенератор производительностью 1650 т/ч для блока 500 МВт устанавливаются четыре сушилыю-размольные установки общей производительностью 400 т/ч (по сырому углю). |

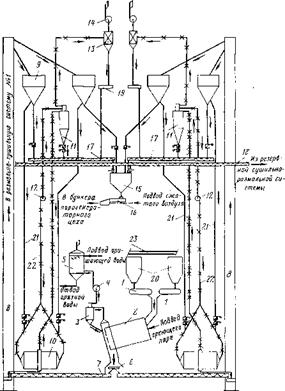

Схема ЦПЗ для парогенератора 2500 т/ч блока 800 МВт на - АШ

Представлена на рис. 14-21. На парогенератор устанавливаются две установки по 150 т/ч по сырому топливу; кроме того, на три блока имеется одна резервная система, что дает запас порядка 15%.

На рис. 14-21 показана установка, включающая паровую сушилку и две невентилируемые (точнее, слабо вентилируемые) шаровые барабанные мельницы производительностью по 75 т/ч по сырому топливу, 314 а также два бункера сырого угля 20 емкостью по 500 т с запасом на 6—7 ч работы.

Сырое топливо из двух бункеров 20, пройдя два ленточных питателя 1, поступает в паровую барабанную сушилку 2, из которой сушон - ка по питателю 6 подается двумя шнеками сушонки 7 в два элеватора 8; в приемные воронки элеваторов поступает также выдаваемый через

|

-**- ПылеВоздушная смесь «п Мигалка ----- Уголь и угольная пыль Р Выпуск Воздуха I атмосферу *—* Запиленный Воздух Щиоер Сжатый 8оздух |

Рис. 14-21. Схема ЦПЗ для АШ, ПА и каменных углей при паровой сушке и размоле з невентилируемой шаровой барабанной мельнице (для парогенератора 0 = 2500 т/ч

Блоков мощностью 800 МВт).

/—ленточный питатель; 2 — трубчатая паровая сушилка; 3 — группа из 6 циклонов; 4 — вентилятор для отсоса паровоздушной смеси из сушилки; 5 — «мокрая шахта»; 6—питатель угля с раздачей на два потока; 7— шнек сушонки; 8 — элеватор; 9— механический сепаратор пыли; 10—мельница шаровая барабанная невентилируемая; 11 — циклон; 12—вентилятор мельничный; 13 — рукавный фильтр; 14 — вентилятор отсоса паровоздушной смеси из мельничной системы; 15 — бункер пыли; 16 — киньон-насос для подачи пыли в бункера ПГ; /7—пылевой шнек; 18 — пылевой шнек от резервной системы; 19 — пылевой шнек рукавного фильтра; 20—бункер сырого топлива; 21 — возврат из сепараторов в мельницу; 22 — трубопровод.

Примечания: 1. На рисунке представлена сушильно-размольная установки производительностью 150 т/ч по сырому топливу (1 паровая сушилка и 2 НШБМ по 75 т/ч).

2. На один парогенератор производительностью 2500 т/ч блока 800 МВт устанавливаются две сушильно-размольные системы общей производительностью 300 т/ч. Кроме того, на три блока по 800 МВт устанавливается одна резервная сушильно-размольная система.

Шлицы из средней части двух шаровых мельниц 10 размолотый уголь. Смесь размолотого угля и сушонки подается элеваторами 8 в четыре механических сепаратора 9, из которых готовая пыль по центральным трубам поступает в два пылевырс шнека 17, а крупные куски по расположенным сбоку сепараторов трубам возврата 21 направляются в мель

ницы, куда попадают через два приемных патрубка с торцов барабанов. 10. Из пылевых шнеков 17 пыль подается в пылевой бункер 15, из которого киньон-насосами 16 направляется в пылевые бункера парогенераторного цеха. По пылевому шнеку 18 в пылевой бункер 15 поступает также пыль из резервной СРУ. Влажный воздух из паровой сушилки 2 отсасывается сушильным вентилятором 4 через группу из шести циклонов 3, в которых улавливаются выносимые воздухом мелкие частицы угля, направляемые затем вместе с сушонкой к шнекам 7, а воздух после циклонов подается в «мокрую шахту» 5, из которой полностью очищенный выбрасывается в атмосферу. Загрязненная угольной пыльк> вода (шлам) сбрасывается в систему гидрозолоудаления станции.

Особенностью данной схемы является применение для невентили - руемой шаровой барабанной мельницы слабой вентиляции, осуществляемой вентиляторами 12. Вентиляторы забирают воздух с частью готовой пыл и из средней части барабана через циклон И и подают воздух обратно по трубопроводу 22 в торцы мельницы, а пыль из циклона 1Т шнеками 17 подается в бункер пыли 15.

Указанная вентиляция несколько повышает производительность мельницы. Часть циркулирующего в мельницах воздуха, увлажненного

|

Горячего воздуха Ьпг320° |

![]()

|

Рис. 14-22. Центральный пылезавод на АШ и тощем угле для парогенератора (£)== 950 т/ч блоков 300 МВт. 1 — электрофильтр пылевой; 2 — циклон пылевой; 8 — пылевой бункер пылезавода; 4 — сепаратор угольной пыли; 5 — киньон-насосы; 6 — бункер сырого топлива; 7 — ленточный питатель сырого топлива; 8 — шаровая барабанная мельница; 9 — мельничный вентилятор. |

Вследствие дополнительного испарения влаги топлива, за счет тепла работы мелющих шаров, отсасывается вентиляторами 14 через рукавные фильтры 13, из которых уловленная пыль возвращается шнеками 19 в пылевые бункера,, а очищенный от пыли воздух сбрасывается вентиляторами 14 в атмосферу.

Вследствие дополнительного испарения влаги топлива, за счет тепла работы мелющих шаров, отсасывается вентиляторами 14 через рукавные фильтры 13, из которых уловленная пыль возвращается шнеками 19 в пылевые бункера,, а очищенный от пыли воздух сбрасывается вентиляторами 14 в атмосферу.

|

Очх]— Коллектор дымовых газов, 1>^И0°С |

![ТЕПЛОВОЙ И ВОЗДУШНЫЙ БАЛАНС СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ подпись: очх]—

коллектор дымовых газов, 1>^и0°с](/img/462/image601.gif) Схема ЦПЗ для парогенератора 950 т/ч блока 300 МВт для АШ и тощего угля дана на рис. 14-22. Здесь предусмотрена сушка топлива смесью отходящих дымовых газов парогенератора и горячего воздуха, начинающаяся в нисходящем сушильном участке вентилируемой шаровой барабанной мельницы, завершающаяся в самой мельнице. Для уменьшения озоления топлива в процессе размола отбор дымовых газов парогенератора производится за электрофильтрами. Размолотый уголь с отработанным сушильным агентом, пройдя центробежный воздушно-проходной сепаратор, поступает в пылевой циклон системы НИИОГАЗ, из которого осажденная пыль направляется в пылевой бункер пылезавода, а и» последнего киньон-насосами направляется в пылевой бункер парогенератора.

Схема ЦПЗ для парогенератора 950 т/ч блока 300 МВт для АШ и тощего угля дана на рис. 14-22. Здесь предусмотрена сушка топлива смесью отходящих дымовых газов парогенератора и горячего воздуха, начинающаяся в нисходящем сушильном участке вентилируемой шаровой барабанной мельницы, завершающаяся в самой мельнице. Для уменьшения озоления топлива в процессе размола отбор дымовых газов парогенератора производится за электрофильтрами. Размолотый уголь с отработанным сушильным агентом, пройдя центробежный воздушно-проходной сепаратор, поступает в пылевой циклон системы НИИОГАЗ, из которого осажденная пыль направляется в пылевой бункер пылезавода, а и» последнего киньон-насосами направляется в пылевой бункер парогенератора.

Влажный отработанный сушильный агент отсасывается из циклона мельничным вентилятором и нагнетается им в пылевой электрофильтр*, а из последнего выбрасывается в атмосферу. Пыль из электрофильтра поступает в пылевой бункер пылезавода. Такая двухступенчатая очистка газов необходима для предотвращения загрязнения воздушного бассейна и уменьшения потерь топлива в процессе пылеприготовления. Так, например, при степени улавливания в циклоне 'ПцИкл==90% и в пьг - левом электрофильтре г)эл. ф = 98% потеря пыли в пылеулавливающей-' установке пылезавода составит (1—'Пцикп) (1—Т1зл. ф) = (1—0,90) X

X (1—0,98) =0,002, или 0,2%. Общий к. п. д. двухступенчатой пылеулавливающей установки составит при этом 99,8%.

|

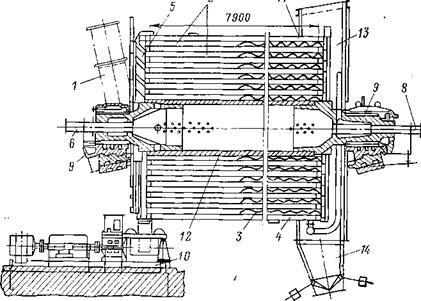

Рис. 14-23. Паровая барабанная трубчатая сушилка. / — поступление влажного угля; 2 — трубки; 3 — винтовые вставки: 4—барабан; 5 — элеваторное кольцо; 6 — подвод пара; 7 — сбор конденсата; 8 — отвод конденсата; 9 — подшипники; 10 — фрикционный привод; И— уплотнение; 12 — полый вал; 13 — задняя коробка; 14 — течка сушонки. |

Таким образом, на электростанции с ЦПЗ с сушкой отходящими газами имеются и золовые электрофильтры за парогенератором и пылевые - в ЦПЗ. При централизованной сушке и размоле пылевидное топливо>

Таким образом, на электростанции с ЦПЗ с сушкой отходящими газами имеются и золовые электрофильтры за парогенератором и пылевые - в ЦПЗ. При централизованной сушке и размоле пылевидное топливо>

Получается стабильного, улучшенного качества, что способствует повышению устойчивости и интенсификации процесса горения, ведет к упрощению конструкции парогенератора и компоновки котельной, а также к повышению надежности работы и улучшению условий эксплуатации парогенератора. Однако из-за большей сложности схемы и повышенных затрат на строительство отдельного здания пылезавода целесообразность применения центрального пылеприготовления определяется при проектировании станции технико-экономическим расчетом.

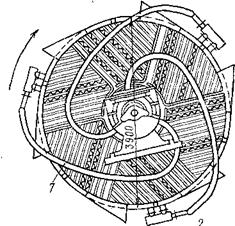

Устанавливаемая в схемах ЦПЗ паровая трубчатая сушилка (рис. 14-23) представляет собой медленно вращающийся барабан диаметром 4 м и длиной 8 м, состоящий из цилиндрического корпуса, двух трубных досок с завальцованными в них трубами диаметром 104 мм. Барабан 4 устанавливается с небольшим наклоном к горизонту (~12— 14°) и приводится в движение с помощью зубчатой или фрикционной передачи 10. Дробленый сырой уголь поступает с помощью элеваторного кольца 5 и косо расположенных на верхней трубной доске щитов внутрь труб 2, а греющий пар движется между трубами. В последние закладываются направляющие спирали 3, наличие которые замедляет движение угля и увеличивает время сушки угля в трубах до 15—40 мин. Барабан сушилки трубными досками скрепляется с концами полого вала 12, концы которого опираются на опорные подшипники 9. Пар для сушки поступает с верхнего конца полого вала, а конденсат с другого конца с помощью криволинейной формы конденсатоотводных труб 7 отводится через заднюю цапфу по трубе 8. Водяные пары вместе с воздухом, поступающим с сырым углем в сушилку, через заднюю коробку 13 отсасываются сушильным вентилятором, а «сушонка» по течке 14 направляется в мельницу.

Частота вращения барабана 6—8 об./мин. Мощность электродвигателя 25 кВт. При повышенной начальной влажности сырого угля производительность сушилок падает из-за замазывания труб, поэтому через 600—700 ч работы сушилки останавливают для чистки труб.

Опубликовано в

Опубликовано в