Схемы прокатки

21 мая, 2013

21 мая, 2013  admin

admin

Прокатка представляет собой механическую обработку металлов путем обжатия между вращающимися валками прокатного стана с целью уменьшения сечения прокатываемого слитка или заготовки и придания им заданной формы (профиля).

Прокатке подвергают до 90% всей выплавляемой стали и большую часть цветных металлов.

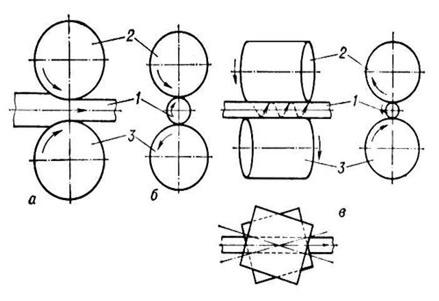

По расположению валков различают прокатку продольную, поперечную или винтовую (рис. 3.16 ) [6].

Рис. 3.16. Схемы продольной (а), поперечной (б) и винтовой

(в) прокатки: 1– заготовка; 2, 3 – валки

Если поступательная скорость прокатываемого металла меньше окружной скорости вследствие его вращения, прокатка называется также поперечно-винтовой, а если больше — продольно-винтовой.

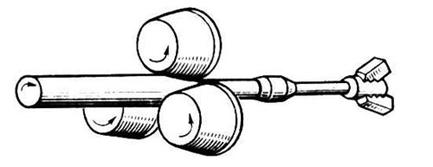

При поперечной прокатке металлу придаётся вращательное движение относительно его оси и, следовательно, он обрабатывается в поперечном направлении. При винтовой прокатке вследствие косого расположения валков металлу, кроме вращательного, придаётся ещё поступательное движение в направлении его оси. Поперечная прокатка применяется для обработки зубьев шестерён и некоторых других деталей, поперечно-винтовая — в производстве цельнокатаных труб, шаров, осей и других тел вращения (рис. 3.17) [6].

Рис. 3.17. Схема винтовой прокатки круглых периодических профилей

Продольно-винтовая прокатка находит применение при производстве свёрл.

Наиболее распространенным в практике является процесс продольной прокатки металла между двумя принудительно вращающимися валками (рис. 3.16, а).

Прокатка может быть горячей (с предварительным подогревом прокатываемого металла до гомологических температур ![]() 0,7–0,9) теплой (с подогревом прокатываемого металла до гомологических температур

0,7–0,9) теплой (с подогревом прокатываемого металла до гомологических температур ![]() 0,4–0,5) или холодной (без подогрева прокатываемого металла). Основная часть проката (заготовка, сортовой и листовой металл, трубы, шары и т. д.) производится горячей прокаткой при начальных температурах: стали 1000–1300 °С, меди 750–850 °С, латуни 600–800 °С, алюминия и его сплавов 350–400 °С, титана и его сплавов 950–1100 °С, цинка – около 150 °С.

0,4–0,5) или холодной (без подогрева прокатываемого металла). Основная часть проката (заготовка, сортовой и листовой металл, трубы, шары и т. д.) производится горячей прокаткой при начальных температурах: стали 1000–1300 °С, меди 750–850 °С, латуни 600–800 °С, алюминия и его сплавов 350–400 °С, титана и его сплавов 950–1100 °С, цинка – около 150 °С.

Холодная прокатка применяется, главным образом, для производства листов и ленты толщиной менее 6 Мм, прецизионных сортовых профилей и труб; кроме того, холодной прокатке подвергают горячекатаный металл для получения более гладкой поверхности и лучших механических свойств, а также в связи с трудностью нагрева и быстрым остыванием изделий малой толщины.

Теплая прокатка в отличие от холодной выполняется при несколько повышенной температуре с целью снижения упрочнения (наклёпа) и повышения пластичности металла при его деформации.

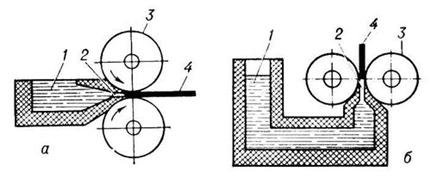

В начале 60-х гг. 20-го в. был разработан новый процесс прокатки листов из алюминия и его сплавов. Особенность этого процесса состоит в совмещении непрерывного литья с прокаткой. Исходным материалом служит жидкий алюминий, который поступает через распределительную проводку в межвалковое пространство, образованное между двумя горизонтальными валками (рис. 3.18).

Рис. 3.18. Схемы способов бесслитковой прокатки полос: а) подача металла сбоку, б) подача металла снизу: 1– распределительная ванна, 2 – межвалковое пространство (кристаллизатор),

3 – валки, 4 – полоса

Алюминий, соприкасаясь с валками, кристаллизуется, а образующаяся полоса непрерывно выходит из валков стана. Валки могут быть расположены как в вертикальной плоскости, так и в горизонтальной. В первом случае алюминий подводится сбоку, а во втором – снизу. Этим методом успешно изготовляются полосы толщиной 8–12 Мм, шириной 1000–1600 Мм, которые затем сматывают в рулоны. Применение такой технологии вместо прокатки полосы из крупных слитков даёт большой экономический эффект.

Опубликовано в

Опубликовано в