Сварочные материалы для соединения разнородных сталей

30 марта, 2016

30 марта, 2016  admin

admin В результате проведенных исследований был установлен оптимальный состав сплава, пригодный для металла шва соединений разнородных сталей. Он оказался таким, что для сварки этих

сталей потребовалось разработать специальные сварочные материалы. Первый из таких материалов был разработан автором совместно с В. В. Снисарем [26]. Это проволоки марок ЭП622, ЭП673 и ЭП606 (табл. 13). Первая из них предназначена для сварки сталей в конструкциях, эксплуатируемых при температурах 350—450° С, вторая —- 450—550 и третья — выше 550° С. Каждая из этих проволок может быть использована и при изготовлении конструкций, которые работают при температурах, ниже указанных пределов. Однако такое их использование нежелательно по экономическим соображениям. В некоторых случаях, наоборот, той или иной из них можно производить сварку конструкции, предназначенной для работы при температуре, превышающей ту, которая для нее допустима. Это может быть в том случае, если используемая в конструкции перлитная сталь выбирается, исходя не из допустимой для нее температуры, а из каких-либо других соображений. Например, в нефтеперерабатывающей аппаратуре широко используется сталь Х5М. Здесь она может быть использована и в тех аппаратах, которые должны работать при температуре, значительно меньше допустимой для этой стали, в связи с тем, что сталь Х5М обладает хорошей стойкостью против коррозии от воздействия сернистых соединений, содержащихся в нефти некоторых месторождений. В этом случае сварка стали Х5М с аустенитной может производиться проволокой ЭП622, а не ЭП673, которую следует применять

|

13. Содержание примесей и легирующих элементов, %, в проволоках, предназначенных для сварки разнородных сталей

|

для сварки этой стали, если она используется, исходя из допустимой для нее температуры.

Указанные проволоки в сочетании с флюсом АН-15М или АН-26 обеспечивают получение металла шва, стойкого против образования трещин. Трещины отсутствуют даже при сварке таких жестких соединений, как специальные образцы, собираемые по схеме, приведенной на рис. 74. Трещин в металле шва жестких образцов не обнаружено не только на его поверхности, но и в макрошлифах.

|

|

|

6 |

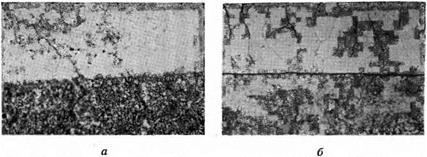

Рис. 76. Микроструктура металла шва, получаемого при сварке под флюсом аустенитной стали с неаустенит- ной проволоками ЭП622 (а), ЭП673 (б) и ЭП606 (в), Х300.

Рис. 76. Микроструктура металла шва, получаемого при сварке под флюсом аустенитной стали с неаустенит- ной проволоками ЭП622 (а), ЭП673 (б) и ЭП606 (в), Х300.

хотя металл шва, получаемый при сварке этими проволоками, имеет чисто аустенитную структуру (рис. 76).

При сварке проволоками ЭП622, ЭП673 и ЭП606 под флюсом АН-15Мили АН-26 получается металл шва, химический состав которого приведен в табл. 14. В табл. 15 приведены его механические •свойства. Сравнение этих данных с данными табл. 9, где указаны требуемые механические свойства наиболее распространенных сварных соединений разнородных сталей, показывают, что все три типа металла шва удовлетворяют предъявляемым требованиям.

Зона сплавления металла шва с неаустенитным металлом в соединениях, выполненных проволоками ЭП622, ЭП673 и ЭП606, вполне стабильна, если соединения■ эти эксплуатируются в условиях температур, для которых рекомендуются упомянутые про-

|

14. Содержание примесей легирующих элементов, %, в металле шва, получаемого при сварке сталей Х5М и Х18Н9Т проволоками ЭП622, ЭП673 и ЭП606 под флюсом АН-15М или АН-26

|

|

Продолжение

|

|

15. Механические свойства металла шва, получаемого при сварке сталей Х5М и Х18Н9Т проволоками ЭП622, ЭП673 и ЭП606 под флюсом АН-15М или АН-26

Примечание. В числителе приведены минимальные и максимальные зна чешя, в знаменателе — средние. |

волоки. Длительный нагрев ее при этих температурах не вызывает образования той структурной неоднородности, которая наблюдается в нестабильной зоне сплавлеция разнородных сталей. В подтверждение сказанному на рис. 77 приведены микроструктуры зоны сплавления всех трех типов металла шва с неаустенитной сталью

после длительных (1990—5140 ч) выдержек при предельно допустимой для данного металла шва температуре.

|

Как известно, важным требованием, предъявляемым к металлу, который используется в конструкциях, эксплуатируемых при высоких температурах, является стабильность его структуры и свойств. Требование это обусловлено тем, что во многих металлах при неблагоприятном составе вследствие длительного воздействия высокой температуры происходит изменение структуры, в результате

Рік. 77. Микроструктуры металла зоны сплавления, ХІ50:

Рік. 77. Микроструктуры металла зоны сплавления, ХІ50:

а — сталь 45. проволока ЭП622, выдержка 5140 ч при 450° С; б — сталь Х5М, проволока ЭП673, выдержка 2000 ч при 550° С; е— сталь 12ХМФ, проволока ЭП606, выдержка 1990 ч при 580° С.

чего металл теряет присущие ему механические свойства. В углеродистых и легированных перлитных сталях при этом происходит сфероидизация цементита и коагуляция карбидных выделений, что приводит к охрупчиванию металла. В сталях и сплавах аустенитного класса нагрев до температур, при которых эксплуатируются комбинированные конструкции (350 -600° С), может вызвать выпадение и коагуляцию вторичных карбидов, а также появление интерметаллидных фаз, таких как cr-фаза, х-фаза, фазы Лавеса типа Ме2 • Ме'! (например Fe2W или Fe2Mo), у'-фазы (№3А1, Ni3Ti и др.).

Нагрев аустенитных сталей с двухфазной (аустенитно-ферритной) структурой в указанном интервале температур настолько их охрупчивает, что такие стали не следует применять в конструкциях, работающих при этих температурах, особенно, если они содержат

более 5—8% феррита. При кратковременном нагреве этих сталей появляется так называемая «475-градусная хрупкость». В случае длительного нагрева происходит перерождение 6-феррита в сг-фазу.

В аустенитных сталях и сплавах из интерметаллидных фаз, которые весьма сильно охрупчивают металл, наиболее легко и часто образуется cr-фаза. В настоящее время имеются данные, свидетельствующие о том, что эта хрупкая структурная составляющая образуется не только из феррита вследствие превращения 6(a) — о, но и непосредственно из аустенита по схеме у -> о. Иными словами, сейчас принято считать, что к образованию сг-фазы при нагреве склонны не только двухфазные, но и чисто аустенитные стали.

Образование сг-фазы возможно даже в сплавах на никелевой основе [104]. О возможности появления ст-фазы предложено судить по числу вакансий электронов, которое подсчитывается по формуле:

Образование сг-фазы возможно даже в сплавах на никелевой основе [104]. О возможности появления ст-фазы предложено судить по числу вакансий электронов, которое подсчитывается по формуле:

Nv = 4,66 (атомн. % Сг +

-4- атомн. % Мо)+1,71 (атомн. %

Со) + 0,61 (атомн.% Ni).

Предполагается, что с-фаза появляется в том случае, если Nv больше 2,32. Более точно оценить склонность аустенитного металла к появлению о-фазы позволяет исследование микроструктуры после длительного нагрева в интервале температур 65Э—875° С. В чисто аустенитном металле наиболее интенсивно эга фаза образуется при температурах 800—875° С [721. В металле, склонном к сигматизации, она появляется после 100 ч выдержки при таких температурах. Этим и объясняется тот факт, что для ускоренной оценки склонности исследуемого металла к сигматизации используется нагрев его в течение 100 ч при 800° С.

В металле шва, выполненного проволоками ЭП622, ЭП673 и ЭП606, не появляется ст-фаза. После выдержки 100 ч при 800° С в междендритных участках обнаруживаются лишь незначительные выделения карбидов (рис. 78), количество которых в металле шва, выполненном проволокой ЭП673, несколько больше, чем в шве, получаемом при сварке проволокой ЭП622. В структуре металла шва, выполненного проволокой ЭП606, карбидные выделения имеют вид отдельных скоплений.

Что касается стабильности свойств, то в металлах, предназначенных для работы в условиях высоких температур, она оценивается прежде всего по падению ударной вязкости после длительной выдержки при рабочей температуре. В табл. 16 приведены средние результаты испытаний на ударную вязкость металла шва, полученного при сварке проволоками ЭП622, ЭП673 и ЭП606 в состоянии

после сварки и после длительных (до 2000 ч) выдержек при той температуре, которая является предельной для комбинированных конструкций, изготовляемых с применением данной проволоки. Здесь же для сравнения приведены аналогичные данные для металла шва, выполненного проволоками марок Св-07Х25Н13 и Св- 10Х16Н25М6, которые используются при сварке разнородных сталей. Из этой таблицы видно, что ударная вязкость металла шва, получаемого при сварке проволоками ЭП622, ЭП673, и ЭП606, хотя и уменьшается при старении, но остается значительно выше вязкости металла шва, выполненного стандартными проволоками.'

|

16. Ударная вязкость металла шва (гДж/см2), получаемого при сварке разнородных сталей под флюсом проволоками ЭП622, ЭП673, ЭП606, Св-07Х25Н13 и СВ-10Х16Н25М6

|

Во многих случаях сварные соединения разнородных сталей имеют такие размеры и форму, что их можно выполнить только ручной сваркой. В связи с этим возникает необходимость иметь электроды, созданные с учетом особенностей, присущих сварке, разнородных сталей.

Автором совместно с В. В. Снисарем, исходя из принципа, изложенного в гл. V, было предложено для ручной сварки разнородных сталей применять четыре типа электродов, которые должны отличаться друг от друга содержанием никеля в наплавляемом ими металле.

Электроды первого типа должны обеспечить в металле шва лишь такое количество никеля, которое исключает образование в нем малопластичной мартенситной структуры. Поэтому в качестве таких электродов могут быть использованы стандартные электроды аустенитного класса. При этом следует только учитывать, что наплавляемый аустенитный металл в случае сварки разнородных сталей разбавляется расплавляемым свариваемым металлом, часть которого в конструкциях, изготовляемых из разнородных сталей* как правило, является неаустенитным. В таких условиях надежно - предупредить образование в металле шва мартенситной структуры: можно лишь при условии, что используемые электроды обеспечивают получение наплавленного металла с достаточным запасом аус - тенитности. Исходя из сказанного, сваривать разнородные стали* если хотя бы одна из них является неаустенитной, следует электродами с запасом аустенитности не ниже, чем у электродов типа ЭА-2.

Что касается остальных трех типов электродов, предназначенных для сварки разнородных сталей, то они должны обеспечивать в металле шва повышенное содержание никеля, как показано в гл. V: не менее 19% — электроды второго типа, 31% — третьего и 47% — четвертого. Повышение же содержания никеля в металле шва способствует образованию трещин. Особенно склонным к появлению трещин оказался металл шва с концентрацией никеля, приводящей к образованию однофазной чистоаустенитной структуры. Такой металл шва настолько склонен к образованию трещин, что появления их нельзя избежать при применении почти всех ранее существовавших электродов, обеспечивающих высоконикелевый металл шва. Так, в ряде случаев трещины, особенно при выполнении швов больших сечений, обнаруживаются в верхней части валика, выполняемого электродами типа ЭА-ЗМ6, при которых наплавленный металл содержит 25% никеля, и их по предложенной классификации следует отнести к электродам второго типа. Поэтому сварка ответственных конструкций этими электродами производится с удалением верхней части каждого наплавленного слоя механическим способом, что при многослойном шве существенно увеличивает трудозатраты на выполнение соединения.

Еще чаще образуются трещины при сварке электродами типа ЭА-4ВЗБ2. Наплавленный ими металл содержит 35% никеля и поэтому эти электроды можно отнести к электродам третьего типа. Кроме того, металл шва, получаемый при сварке электродами типа ЭА-4ВЗБ2, содержит сильные карбидообразующие элементы— титан, ниобий и вольфрам, которые вызывают образование структурной неоднородности в зоне сплавления его с неаустенитным.

Особенно трудно избежать образования трещин, если применяются электроды, при сварке которыми в металле шва образуется сплав на никелевой основе. В этом случае, как уже указывалось, необходимо обеспечить получение металла шва, легированного алюминием, ниобием, титаном, вольфрамом и другими элементами. Такие электроды вполне приемлемы для сварки жаропрочных сплавов на никелевой основе. Сварка ими разнородных сталей в конструкциях, работающих при температурах 550—600° С, имеет те же недостатки, что и сварка электродами типа ЭА-4ВЗБ2.

В настоящее время для получения металла шва с таким содержанием никеля, которое должны обеспечивать электроды, отнесенные к четвертому типу, широкое применение нашли лишь две марки электродов — ЦТ-28 и НМЕТ-4, разработанные для сварки жаропрочных никелевых сплавов. Однако при сварке электродами ЦТ-28 получается металл шва, содержащий до 4% вольфрама, наличие которого не требуется в металле шва сварного соединения разнородных сталей. Наличие вольфрама, как показано в гл. IV, приводит к образованию структурной неоднородности в зоне сплав-

лени я металла шва с неаустенитным металлом в соединении, подвергаемом нагреву после сварки. Кроме того, металл шва, получаемый при сварке электродами ЦТ-28, имеет невысокие пластические свойства и большую склонность к старению, что вполне допустимо для сварных соединений никелевых сплавов, работающих при 800—850° С, для которых предназначены эти электроды, и неприемлемо для сварных соединений разнородных сталей.

Более приемлемыми по композиции получаемого наплавленного металла для сварки разнородных сталей могли бы быть электроды ИМЕТ-4. Однако стержни этих электродов изготовляются из проволоки Х20Н80 (сплав ЭИ435). Для предупреждения при таком сравнительно небольшом содержании хрома и столь высокой концентрации никеля образования трещин в металле шва в обмазку этих электродов вводится 30% молибденового порошка. При этом в металле шва получается такое количество молибдена (10—12%), которое при указанном содержании хрома и никеля не всегда исключает образование трещин в металле шва. Поэтому для сварки жестких и особо жестких конструкций количество вводимого в обмазку молибденового порошка рекомендуется увеличить до 50% (электроды ИМЕТ-4М) или 60% (электроды ИМЕТ-4П). Однако при столь существенном повышении содержания молибдена в наплавленном металле (18—20% — электроды ИМЕТ-4М и 23—25% — электроды ИМЕТ-4П) заметно снижаются его пластические и вязкие свойства (б = 4,0% и ан= 0,2 гДж/см2 при сварке электродами ИМЕТ-4П). Такие свойства вполне допустимы для соединения ряда жаропрочных сплавов, что соответствует назначению электродов ИМЕТ-4, но они неприемлемы для сварных соединений разнородных сталей в конструкциях, эксплуатируемых при температурах выше 550° С.

Из изложенного следует, что для сварки разнородных сталей в конструкциях, работающих при температурах выше 350° С, необходимо применять специальные электроды. Одним из таких вариантов являются электроды марок АНЖР-1, АНЖР-2 и АНЖР-3, разработанные автором с В. В. Снисарем [27—29].

Электроды АНЖР-1 предназначены для сварки разнородных сталей в конструкциях, работающих при температурах 550—600° С, АНЖР-2 — при 450—550° С и АНЖР-3 — при 350—450° С. Указанные температуры относятся к тем случаям, когда менее легированная сталь в изготовляемом соединении выбрана, исходя из допустимых для него температур эксплуатации. С учетом указанных температур, электроды АНЖР-1 могут быть использованы прежде всего для изготовления энергетического оборудования из разнородных сталей. Электроды АНЖР-2 наиболее широко могут быть применены при сварке узлов нефтеперерабатывающих установок, а АНЖР-3 — современной химической аппаратуры.

Для изготовления электродов АНЖР-1, АНЖР-2 и АНЖР-3 используются проволоки ЭП606 (электроды АНЖР-1), ЭП673 (АНЖР-2) и ЭП622 (АНЖР-3). И хотя эти проволоки обеспечивают

металл шва композиции, которая исключает образование трещин, при изготовлении из них электродов большое внимание следует уделять составу покрытия. Покрытие следует выбирать основного типа с содержанием таких компонентов, при которых сводится к минимуму насыщение металла шва кислородом, т. е. так называемое безокнслительное покрытие на основефлюротового концентрата[4И.

Технология изготовления электродов АНЖР-1, АНЖР-2 и АНЖР-3 несложна. Указанные электроды обладают удовлетворительными технологическими свойствами даже при сварке в потолочном положении. Они обеспечивают стабильное горение дуги, довольно равномерное плавление покрытия, равное распределение шлаковой корки на поверхности наплавленного металла, нормальную ее отделимость и хорошее формирование усиления, если сварку выполняет сварщик, обладающий навыком работы с высоконикелевымн или хотя бы с обычными аустенитными электродами. Рекомендуемый ток сварки этими электродами приведен в табл. 17.

Технология изготовления электродов АНЖР-1, АНЖР-2 и АНЖР-3 несложна. Указанные электроды обладают удовлетворительными технологическими свойствами даже при сварке в потолочном положении. Они обеспечивают стабильное горение дуги, довольно равномерное плавление покрытия, равное распределение шлаковой корки на поверхности наплавленного металла, нормальную ее отделимость и хорошее формирование усиления, если сварку выполняет сварщик, обладающий навыком работы с высоконикелевымн или хотя бы с обычными аустенитными электродами. Рекомендуемый ток сварки этими электродами приведен в табл. 17.

Металл, наплавляемый электродами АНЖР-1, АНЖР-2 и АНЖР-3, стоек против образования горячих трещин и пор. При применении электродов АНЖР-3 в металле шва получают 20— 22% никеля. По стойкости наплавленного металла против образования трещин электроды АНЖР-3 даже превосходят широко используемые электроды типа ЭА-ЗМ6 (НИАТ-5, ЭА-395/9 и ЭА-981/15) [30], которые обеспечивают такое же содержание никеля.

Химический состав и структура металла, наплавляемого электродами АНЖР-1, АНЖР-2 и АНЖР-3, соответствуют составу и структуре металла, получаемым при сварке проволоками ЭП622, ЭП673 и ЭП606. Поэтому сварное соединение, выполненное электродами АНЖР-1, АНЖР-2 и АНЖР-3, обладает вполне стабильной структурой в зоне сплавления и имеет механические свойства, которые удовлетворяют требованиям, предъявляемым к сварным соединениям разнородных сталей.

При длительном воздействии температуры, превышающей определенное значение, пластическая деформация металла, как известно, зависит не только от температуры испытания, но и от длительности приложения нагрузки. При таких температурах в случае длительного воздействия нагрузки в металле может произойти пластическая деформация от напряжений, значительно меньших его предела текучести. Поэтому сварное соединение разнородных сталей в [конструкциях, эксплуатируемых при высоких температурах длительное время, должно подвергаться оценке с точки зрения пригодности его для такой работы.

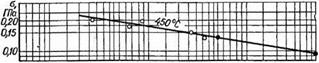

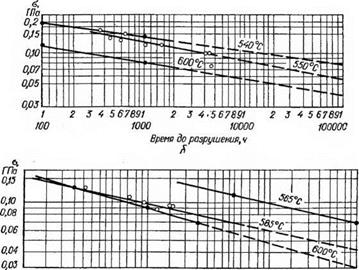

Основной характеристикой, позволяющей оценить пригодность металла для длительной работы при высоких температурах, является предел длительной прочности. Поэтому должна обязательно определяться эта характеристика сварных соединений, предназна-

|

1 2 3 4 567891 2 3 4 5 67891 2 3 4 5 67891 ЮО 1000 10000 100000 Время до разрушениям |

а

|

2 3 4 5 67691 2 3 4 5 67691 2 3 4 5 67891 1000 10000 100000 Время до разрушения, ч 6 |

Рис. 79. Длительная прочность сварных соединений (темные точки — литературные данные, светлые — экспериментальные): а — сталь 46 -|- Х19Н10Т, проволока ЭП622; б — Х5М 4- Х19НЮТ, проволока ЭП673; е — 12ХМФ + Х19НЮТ, проволока ЭП606.

ценных для эксплуатации в условиях высоких температур. На рис.79 приведены графики длительной прочности сварных соединений разнородных сталей, выполненных предложенными автором сварочными материалами. Для сравнения на рисунке нанесены графики, построенные по приведенным в литературе данным о длительной прочности сталей, которые использованы в соединениях как менее легированные составляющие при сложных (более низких и более высоких) температурах. Как видно из рисунка, длительная прочность сварных соединений, выполненных предложенными электродами, полностью удовлетворяет предъявляемым требованиям. Она не ниже длительной прочности менее прочной стали, использованной в сварном соединении.

Следует отметить, что разрушение сварных соединений разнородных сталей, обладающих требуемым пределом длительной прочности, имеет некоторые особенности. В сварных соединениях разнородных сталей в отличие от соединений сталей с близким химическим составом, которые при испытании на длительную прочность разрушаются всегда в одном и том же месте и имеют один и тот же характер разрушения, с изменением температуры испытания и величины нагрузки изменяются место и характер разрушения. Сварные соединения, разрушаемые при одних условиях по основному металлу вдали от зоны сплавления и с высокими показателями пластичности, с изменением условий испытания могут разрушаться хрупко по зоне сплавления.

При нестабильной зоне сплавления отмеченная особенность разрушения соединений разнородных сталей является вполне закономерной. В таких соединениях с повышением температуры испытания в зоне сплавления развивается структурная неоднородность, которая приводит к преждевременному разрушению конструкции.

Установлено, что сварное соединение разнородных сталей может быть разрушено по зоне сплавления также и тогда, когда в ней нет развитой структурной неоднородности [22]. В таких соединениях место и характер разрушения образцов при испытании их на длительную прочность зависит от величины приложенной нагрузки. При довольно высоких нагрузках, вызывающих разрыв испытываемых образцов за сравнительно короткое время {до 1500 ч) разрушение происходит по основному (перлитному) металлу вдали от зоны сплавления и имеет вязкий характер. В случае малых нагрузок, когда образны разрываются за более длительное время, они разрушаются по зоне сплавления и разрушение носит хрупкий характер.

Природа рассмотренной особенности разрушения сварных соединений разнородных сталей при длительном нагружении их в условиях высоких температур еще не выяснена. Специалисты высказывают предположение, что она обусловлена значительным различием жаропрочности металла шва и свариваемой перлитной стали. Обусловленная этим различная их деформационная способность в условиях высоких температур приводит к тому, что при определенных температурах и времени воздействия приложенной нагрузки деформация испытываемого образца локализуется в зоне сплавления, что создает здесь концентратор напряжений, который и вызывает разрушение. Следовательно, одним из путей устранения разрушения сварных соединений разнородных сталей по зоне сплавления может быть приближение жаропрочности металла шва к жаропрочности используемой в соединении перлитной стали.

Опубликовано в

Опубликовано в