Сварочного РТК

6 июля, 2016

6 июля, 2016  admin

admin Подсистема проектирования сварочных РТК предназначена для сборки и отладки работы оборудования при сварке конкретных сварных узлов или конструкций. Наиболее эффективно использование подсистемы для проектирования не одиночных изолированных комплексов, а роботизированных технологических линий. В этом случае возникают сложные задачи группирования сварных швов и сварных точек и распределения их сварки по отдельным рабочим местам. Компьютерное моделирование работы оборудования каждого отдельного РТК позволяет за счет быстрой проверки большого количества возможных вариантов найти в любом случае наиболее удачное взаимное расположение элементов оборудования и изделия, а также технологию и организацию работы. В конечном счете это обеспечивает наивысшую загрузку оборудования и, как следствие, минимально необходимое его количество для устойчивой работы производства.

Проектирование, программирование и отладка работы РТК — завершающий этап подготовки роботизированного производства, в котором используются ранее рассмотренные этапы подготовки данных. Отладка работы РТК

тесно связана со свариваемым изделием и с расположением на нем сварных швов. Сварные швы определяют выбор сварочного инструмента, сварочный инструмент определяет тип сварочного робота. Размеры и масса изделия вместе со сварочным приспособлением определяют требования к кинематике манипулятора. Все это должно бьггь тщательно проверено, поскольку исключительно высокая стоимость роботизированных технологий определяет и высокую степень ответственности принимаемых решений. Следует обратить внимание на то, что часто возможность или невозможность реализации технологии на громоздких технологических комплексах определяют лишь несколько миллиметров расстояний между движущимися элементами механического оборудования.

Рассматриваемая подсистема проектирования сварочных РТК использует библиотеки:

• свариваемых конструкций или узлов в том виде, в котором они будут реально свариваться в условиях сварочного цеха, т. е., как правило, собранными и закрепленными в сборочно-сварочных приспособлениях. На этих сварных узлах, подготовленных в соответствующей подсистеме (см. § 7.2), имеются обозначения сварных швов, точек и осей базирования изделий на сварочных столах или манипуляторах. Примеры образов сварных конструкций были показаны ранее на рис. 7.2 и 7.3;

• сварочных инструментов, подготовленных по методике, изложенной в § 7.3. Примеры сварочных клещей из библиотеки сварочных инструментов показаны на рис. 7.30;

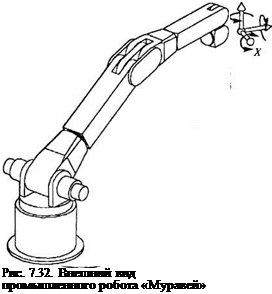

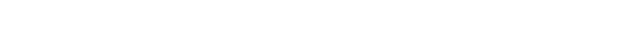

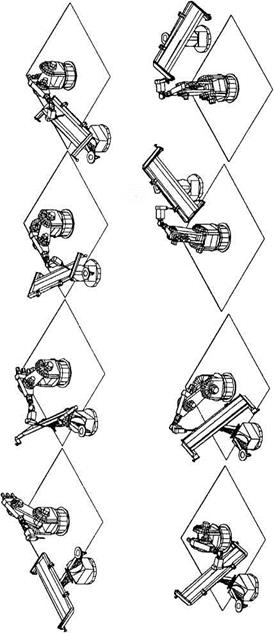

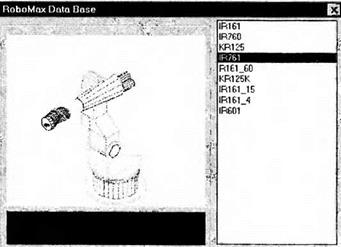

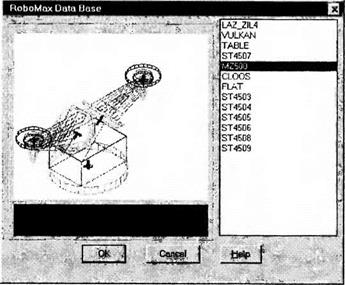

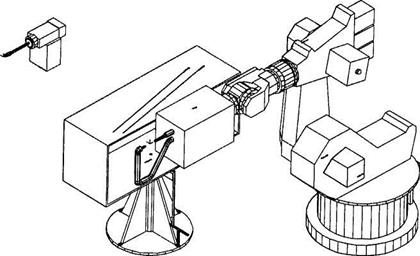

• образов моделей сварочных роботов, примеры которых показаны на рис. 7.31. Здесь могут быть модели роботов, как уже имеющиеся в

|

Рис. 7.31. Примеры базы данных сварочных роботов |

12 - 6705

|

производственных цехах предприятия, так и планируемые к приобретению и даже новые, еще только разрабатываемые модели. В частности, на рис. 7.32 показана модель перспективного легкого робота «Муравей» с избыточной кинематической подвижностью, разработанного лабораторией робототехники МГТУ—СТАНКИН;

|

|

|

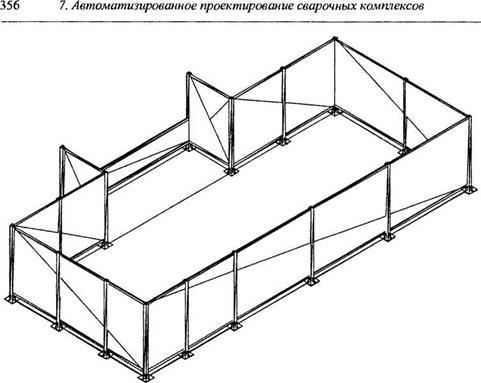

Рис. 7.34. Ограждение РТК |

пример, сварочных клещей контактной сварки или горелок для дуговой сварки;

• определение зон возможного размещения сварочного робота относительно манипулятора и свариваемого изделия с учетом достижимости всех необходимых для сварки сварных швов;

• перемещение и установка сварочного робота в одно из допустимых и в то же время удобных для проектировщика положений относительно изделия;

• проверка доступности сварочному инструменту и сварочному роботу всех необходимых для сварки сварных швов с учетом установки изделия сварочным манипулятором в заданное пространственное положение, например в положение «в лодочку», «на подъем» для дуговой сварки углового шва под углом к горизонту 10°;

• формирование программы управления сварочным роботом и манипулятором, компиляция ее в коды системы управления;

• проверка работы всего комплекса по этой программе на отсутствие каких-либо столкновений инструмента, робота, свариваемой детали и сварочного приспособления за все время технологического цикла;

• определение времени выполнения роботом и манипулятором полученной программы (времени цикла).

Для удобства освоения методики проектирования РТК воспользуемся же рассмотренным выше простейшим условным примером сварной конструкции в виде плоской пластины, на которой контактной сваркой необходимо выполнить точечный сварной шов (см. рис. 7.5). Образ этого условного изделия с нанесенными обозначениями сварных точек и точкой базирования на поворотном столе уже находится в библиотеке подготовленных изделий и доступен для использования в рассматриваемой здесь подсистеме.

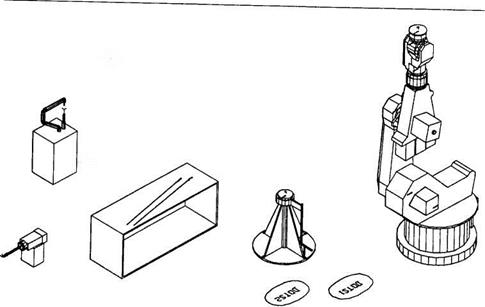

Быстрое нахождение и выбор образа сварного узла в библиотеке сварных узлов завершаются его размещением на экране в любой произвольно указанной точке. Это первый компонент из состава проектируемого РТК. Точно так же из меню соответствующих библиотек в любом порядке выбираются и размещаются в любых произвольных точках экрана все другие требуемые компоненты РТК, такие, как сварочные клещи, сварочные горелки, сварочный робот, манипулятор изделия. Удобство выбора компонентов обеспечивается специальными экранными меню, в которых перемещение по спискам сопровождается сменой слайдов соответствующего оборудования (рис. 7.35, а, б).

Пример выбора и размещения на экране компонентов сварочного РТК показан на рис. 7.36. Здесь следует сделать несколько замечаний. Для отслеживания процесса комплектования компонентов РТК пополнение их набора, появляющегося на рабочем экране, каждый раз сопровождается автоматическим масштабированием картинки комплекса. Количество отдельных компонентов проектируемого РТК часто бывает большим и может содержать, например, несколько сварочных инструментов, несколько сварочных роботов, несколько манипуляторов изделий. Так, на рис. 7.36 можно видеть, что выбраны сразу два сварочных инструмента: клещи для контактной точечной сварки и горелка для дуговой сварки проволокой в среде защитных газов. На свариваемом изделии ранее были нанесены два сварных шва: шов дуговой сварки и точечный шов контактной сварки.

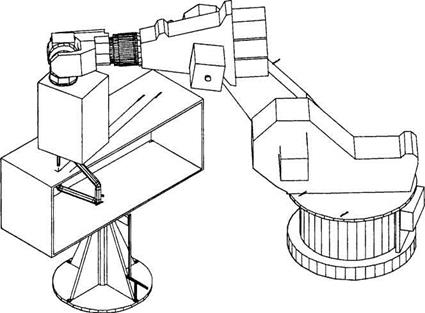

При проектировании РТК можно моделировать технологию сварки различных видов и групп сварных швов. Однако, поскольку существующие сейчас версии системы не поддерживают моделирование параллельных процессов, при работе над проектом задачи следует выполнять последовательно, каждый раз выбирая и активизируя в специальном списке-меню одно свариваемое изделие и одну группу сварных швов, один робот и один позиционер. Выполнение этих действий сразу же сопровождается автоматической сборкой РТК. Изделие установлено на планшайбе вращателя а сварочные клещи закреплены на кисти робота (рис. 7.37). На рисунке также видно, что осталась незадействованной дуговая сварочная горелка, но она

|

|

|

|

|

|

Рис. 7.36. Набор элементов для сборки РТК |

|

|

|

Рис. 7.37. Результат автоматической сборки компонентов сварочного РТК |

легко может занять место сварочных клещей на кисти робота. Два различных сварных шва в диалоговом режиме отнесены к двум разным массивам швов, которым система по умолчанию присвоила имена DOTS1 и DOTS2. О наличии двух отдельно рассматриваемых системой массивов сварных швов/точек напоминают присутствующие на экране и размещенные произвольно как некоторые отдельные компоненты РТК пиктограммы DOTS1 и DOTS2. Важно отметить, что с указанными массивами связываются не только свариваемые точки, но и сварочный инструмент.

После автоматической сборки компонентов роботизированной технологической ячейки можно приступить к решению одной из главных и наиболее сложных задач при проектировании РТК — к поиску правильного и рационального взаимного расположения сварочного робота и свариваемого изделия. Следует понимать, что эта задача имеет некоторое множество возможных правильных решений. Выбор варианта должен оставаться за проектировщиком, поскольку он прорабатывает варианты обслуживания комплекса с выделением для этого рабочих зон, обеспечивает стыковку комплекса с конвейерными и другими транспортными системами.

В автоматизированной системе предусмотрено выделение рабочего пространства, в котором может быть осуществлен поиск всех допустимых положений сварочного робота. Поскольку здесь возможно выполнение нескольких этапов, система каждый раз по умолчанию или редактированием граничных координат формирует имя очередной создаваемой зоны поиска решений (например, AREA-1), в которой ведется анализ возможных вариантов. Кроме того, в указанной зоне поиска может отдельно рассматриваться несколько возможных процессов сварки различных массивов сварных швов с применением различных сварочных инструментов. Поэтому система автоматически регистрирует отдельные технологические процессы, присваивая им соответствующие имена, например ROBPOS-1, ROBPOS-2 и т. д. Пиктограммы обозначений этих процессов также присутствуют на рабочем экране.

Процесс автоматического поиска в заданной зоне всех возможных положений сварочного робота относительно массива точек свариваемого изделия выполняется с задаваемым шагом изменения координат. Он производится с учетом достижимости точек сварного шва без столкновения между собой отдельных компонентов комплекса. При этом для каждой отдельной точки шва анализ ее доступности сварочному инструменту выполняется с учетом допустимого диапазона технологических углов установки сварочного электрода относительно нормали к поверхности свариваемого изделия. При контактной сварке электроды должны располагаться к поверхности изделия по нормали. Диапазон возможных углов (углы у) поворота сварочных клещей относительно нормали, при которых отсутствуют столкновения ме-

|

TOOL TESTIMG AMD SELECTION FOR THE SPOT WELDIMG Mane of the current bidding tool ' t_ciak_n', total number of seam dots : 17 current dot : 17

Sean number: Dot shift (mm): Gamma min Єамма пах Result |

Press ENTER key to return to HutOCBB

Рис. 7.38. Таблица возможных поворотов сварочных клещей

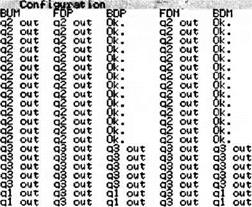

жду элементами сварочных клещей и сварной конструкцией, отображается на экране в виде таблицы, показанной на рис. 7.38. Запуск процесса такого анализа доступности производится с помощью команды меню. Если диапазон по углу у существует — результат (Result) положительный (ОК), в противном случае результат отрицательный (Bad). Результаты тестирования точек на доступность сохраняются для последующего использования при компоновке РТК. После окончания расчета диапазонов по углам у система производит визуальный прогон инструмента по всем доступным точкам сварки. Функция теста столкновений оставляет только те позиции, для которых сварные точки не только достижимы, но и доступны.

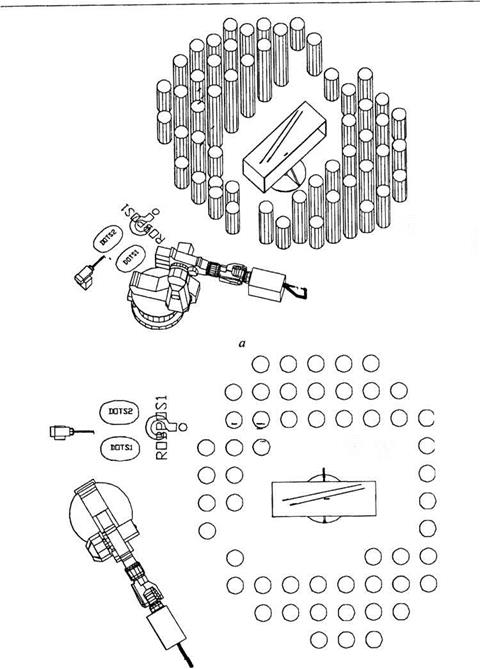

Найденное множество допустимых позиций размещения сварочного робота отображается в картинке ячейки РТК в виде осей вертикальных цилиндров. Вид на возможные позиции установки сварочного робота показан на рис. 7.39 как в плане, так и в аксонометрическом изображении. Вполне естественно, что наилучшие результаты дает расположение основания сварочного робота по высоте примерно в центральной части выбранной на плане оси. Это будет подтверждено при последующем моделировании работы технологического комплекса.

Специальное экранное меню и указатель мыши позволяют установить сварочный робот в выбранную позицию и тем самым завершить формирование РТК и подготовить его к программированию выполнения установочных

|

б Рис. 7.39. Возможные положения робота относительно позиционера: а — аксонометрическое изображение; б — вид в плане |

перемещений и технологических операций. Полученную версию проектируемого РТК следует записать на диск под некоторым удобным именем, например RTK-3-0. Образ этого РТК появится в каталоге сформированных технологических комплексов.

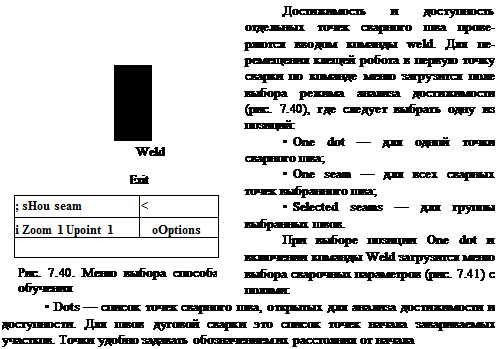

Обучение и программирование РТК предусматривает организацию интерактивной работы с роботом и позволяет выполнять следующие операции:

• задавать перемещение рабочего инструмента робота в различных системах координат (в координатах суставов, мировой системе координат, системе координат инструмента);

• производить автоматический выход на шов (точку) сварки с заданными сварочными параметрами;

• проверять достижимость и доступность сварных швов и точек сварки;

• запоминать координаты точек пространства и сварных точек для использования их при написании технологической программы и задании движений робота;

• задавать перемещения по степеням подвижности позиционера;

• задавать движения робота с различными способами интерполяции: во внутренних координатах, в линейной, круговой;

• просматривать движения робота и позиционера при выполнении заданной технологической программы и оценивать время рабочего цикла;

• изменять вылет сварочной проволоки.

Удобство работы обеспечивается системой экранных меню, которые

- производят переинсталляцию РТК в его текущей конфигурации, например, для исключения робота из числа активных устройств. Это может быть связано с необходимостью выполнения команд управления и обучения инструмента после того, как РТК сконфигурирован с включением сварочного робота;

- обеспечивают работу команд управления роботом или сварочным инструментом;

- задают перемещение манипулятора изделия по отдельным степеням подвижности;

- сохраняют координаты рабочих точек робота и манипулятора изделия;

- моделируют движение робота с интерполяцией по внутренним и внешним координатам;

- обеспечивают выход в среду создания и редактирования технологических программ робота и позиционера.

Технологию обучения РТК рассмотрим на уже сформированном нами комплексе, записанном в базе данных под именем RTK-3-0 (см. рис. 7.37). В данном случае всю последовательность операций проследим на примере массива швов DOTS1, содержащего всего один шов контактной сварки, состоящий из 11 сварных точек.

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

шва, как сделано в данном случае, или последовательными номерами;

•  Seams length — текстовое поле, куда выводится информация о длине шва (в мм);

Seams length — текстовое поле, куда выводится информация о длине шва (в мм);

• Path from the begining — поле задания перемещения вдоль сварного шва. При выборе одной из точек в списке в данном поле появляется значение ее расстояния от начала шва;

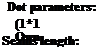

• Offset from the seam (mm) — поле задания допустимого смещения по перпендикуляру к сварному шву со стороны подхода к нему.

По умолчанию это поле устанавливается равным нулю.

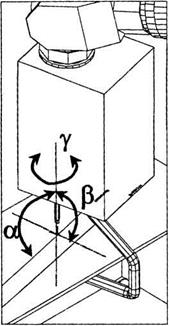

Далее следуют величины технологических сварочных углов а, Р и у, которые определяют ориентирование сварочного инструмента относительно свариваемого изделия (рис. 7.42).

Для точечной контактной сварки а — угол между плоскостью, в которой расположе - рис 1А2. Технологические ны сварочные электроды, и плоскостью осей YZ сварочные углы сварного шва. Для обеспечения качественной сварки этот угол не должен превышать ±10°.

Угол Р определяется как угол между осью Z сварного шва и осью X системы координат, связанной со сварочным электродом (в системе координат сварочного электрода ось X направлена вдоль электрода, а ось Z «смотрит» в свободное пространство).

Для точечной контактной сварки этот угол может принимать значения в пределах -10... 10 и 170... 190°. При этом оптимальными значениями являются 0 и 180°.

Угол у — это угол поворота вокруг оси сварочного электрода. Этот угол не влияет на качество сварки и является свободным параметром. При изменении этого угла производится поиск допустимых с точки зрения достижимости и доступности конфигураций. В данном поле значение у определяет некоторый средний угол.

GAMMA angles range (см. рис. 7.41) — поле задания полудиапазона углов у, в которых будет вестись поиск. При этом средним будет значение, введенное в предыдущем поле. По умолчанию полудиапазон для точечной контактной сварки — 45°.

Choos«''t>he oon+i-eui-atIon and 8am...

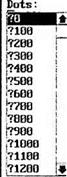

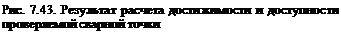

Отметим точку?0 (см. рис. 7.41) и изменим значение угла BETA на 180°, после чего по команде Touch (или Enter) запускается расчетная программа, которая формирует таблицу, показанную на рис. 7.43.

Если проверяемая точка достижима и доступна, выводится результат ОК. При наличии столкновений звеньев робота, инструмента и сварного узла выводится результат Crash! Если точка не достижима, поскольку не попадает в зону сервиса робота, то указывается, по какой оси не хватает подвижности.

Выберем одну из конфигураций (отмеченных на экране зеленым цветом), например FUP, GAMMA +0.0. Робот перенесет сварочные клещи в точку 0.1 шва (рис. 7.44). Сохранение «обученной» точки производится выбором из меню или вводом команды Store point в командной строке. Текущее положение робота, конфигурация его суставов, координаты степеней подвижности позиционера и дополнительных степеней подвижности (если они присутствуют), а также номер активного инструмента и свариваемого шва сохраняются в файле. Меню (см. рис. 7.41) появится на экране вновь. С помощью команды меню Store point < запомним эту точку, задав ей имя «01»:

Enter the name of stored point? <Seaml_part_0.0>: 01

Продолжая обучение, запомним положения робота для других точек сварного шва (02, 03, 04...09). При этом будем выбирать среднее значение угла Gamma из расчетных вариантов, но ближе к нулю (см. рис. 7.43).

При «обучении» точки 10 происходит столкновение клещей с кромкой свариваемой пластины. При этом система выдает сообщение в командной строке и обозначает место столкновения на кромке пластины специальным значком «царапина» (рис. 7.45, см. выноску). Выбранные сварочные клещи

|

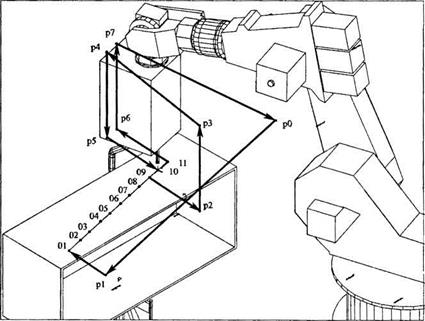

Рис. 7.44. «Обучение» начальной точки шва |

|

Рис. 7.45. Столкновение сварочных клещей с кромкой изделия |

|

Рис. 7.46. Траектория движения рабочей точки сварочного инструмента |

имеют недостаточный вылет для сварки всех точек шва. Следовательно, нужно выбрать другие клещи и повторить «обучение» всех точек.

В данном конкретном случае имеется возможность уже выбранными клещами подойти к точкам 10 и 11 с другой стороны пластины. Проверим этот вариант. После полученного сообщения о столкновении в точке 10 изменим сварочный угол у на 180° и повторим «обучение» точки. Аналогичным образом получим последнюю точку 11 (рис. 7.46).

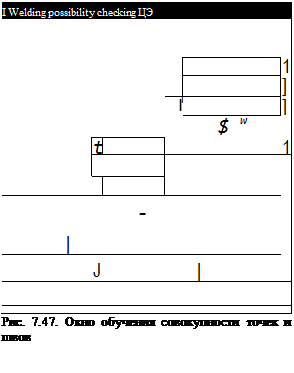

В системе существуют возможности для поиска положения робота при анализе достижимости и доступности совокупности точек шва или совокупности швов (рис. 7.47).

Для перемещения сварочного инструмента как при обучении, так и при воспроизведении траектории движения имеется ряд команд. Вызов команды РТР (Point То Point — от точки к точке) производится либо выбором из меню, либо вводом в командной строке. После выбора целевой точки робот движется в положение, соответствующее точке, сохраненной ранее под данным именем. Интерполяция при этом осуществляется в координатах суставов. Это означает, что положение и ориентация рабочей точки инструмента при движении не контролируется.

Аналогично вызывается команда Linear (перемещение по прямой линии). В этом случае после выбора целевой точки робот движется в по

ложение, соответствующее сохраненному ранее под данным именем, и интерполяция осуществляется в декартовых координатах. Рабочая точка инструмента движется по прямой линии. При несовпадении ориентаций начальной и конечной точек движение может осуществляться с интерполяцией ориентации или с постоянной ориентацией целевой точки.

Команда Jump (скачок) после выбора целевой точки переводит робот в положение, соответствующее сохраненному ранее под данным именем. При этом восстанавливаются

Команда Jump (скачок) после выбора целевой точки переводит робот в положение, соответствующее сохраненному ранее под данным именем. При этом восстанавливаются

соответствующая конфигурация, положение манипулятора изделия, а также номера активного инструмента и шва.

Для завершения программирования работы РТК необходимо определить несколько дополнительных точек программируемой траектории инструмента путем плоскопараллельного переноса клещей (т. е. без изменения их ориентации) из точек, ранее определенных на шве. Получим траекторию, показанную на рис. 7.46.

Промежуточная точка р 1 необходима, чтобы исключить столкновение инструмента и изделия при перемещении его из начального положения робота к первой рабочей точке. Для обучения точки pi необходимо:

• командой меню DisplayZoomTop изменить ракурс изображения (удобнее, если при дальнейшей работе РТК будет изображен в плане);

• командой меню TeachingMovementJump вызвать меню точек и переместить клещи «скачком» в точку 01;

• с помощью команды меню TeachingToolView CS задаем «промежуточное» положение клещей путем прямого ввода относительных координат:

Tool Center Point OFFSET in VIEW plane: @0, 500, 0

При этом перемещение будет выполнено в горизонтальной плоскости. При выходе за пределы допустимой зоны перемещения робота система об этом сообщит;

• запомним эту точку через пункт меню TeachingStore point под именем pi.

Другие промежуточные точки траектории клещей р2, рЗ, р4 и р5 необходимы для исключения столкновения клещей с изделием при их подходе к точке 10 с противоположной стороны. После сварки точек 10 и 11 для возвращения клещей в исходную точку рО необходимо задать еще две промежуточные точки рб и р7 (см. рис. 7.46). Порядок обучения этих точек аналогичен рассмотренному выше обучению точки pi.

Off-line-программирование. Эта подсистема предназначена для автономной подготовки технологических программ робота на языке SRCL (Siemens Control Robot Language), который является проблемно-ориентированным языком программирования роботов для системы управления RCM. Большое количество программных команд делает возможным написание на этом языке весьма сложных технологических программ для самых разных областей применения роботов. Подсистема позволяет;

• разрабатывать технологические программы сварочных роботов на языке SRCL с использованием многооконной интегрированной среды, включающей встроенный редактор, компилятор, окна обученных точек и команд;

• разрабатывать программы движения степеней подвижности позиционера;

• производить калибровку технологических программ, созданных offline, в соответствии с реальным расположением оборудования в РТК;

• пересылать технологические программы в систему управления RCM в принятом для данной системы промежуточном коде;

• принимать программы из системы управления робота и преобразовывать их в текстовый формат.

В реальной системе управления роботом управляющая программа создается с помощью пульта, имеющего большое число функциональных клавиш (многие из которых имеют обозначение команд). При этом для выбора различных вариантов одной и той же команды используется система меню. Это позволяет упростить программирование, уменьшить количество синтаксических ошибок при наборе программы и соответственно упростить ту часть интерпретатора, которая занимается синтаксическим анализом.

При реализации на ЭВМ системы off-line программирования, использующей SRCL, процесс программирования неизбежно меняется, поскольку отсутствует функциональная клавиатура, но зато используются многооконный интерфейс и разветвленная система меню, делающая систему программирования дружественной к пользователю.

Командой меню TeachingVProgramVNew загрузим среду создания offline-программ. В отдельных окнах экрана среды имеются меню команд языка SRCL и меню записанных ранее точек. Последовательно вызывая их мышкой, запишем программу траектории перемещения клещей, изображенную на схеме (см. рис. 7.46). Сам процесс сварки занимает примерно 2 с на точку. Эти паузы на выполнение сварки также должны быть указаны в тексте управляющей программы:

|

DEF |

HP1 |

начало программы 1 |

|

#РТР |

Pi |

переход к промежуточной точке pi |

|

GES |

BAN 6 |

установить скорость перемещения 6 м/мин |

|

#LIN |

01 |

переход по прямой к точке 01 |

|

WRT |

Z 2 |

пауза 2 с на сварку точки |

|

#LIN |

02 |

переход по прямой к точке 02 |

|

GES |

BAN 3 |

|

|

#LIN |

03 |

|

|

#LIN |

04 |

|

|

#LIN |

05 |

|

|

#LIN |

06 |

|

|

#LIN |

07 |

|

|

#LIN |

08 |

|

|

#LIN |

09 |

|

|

GES |

BAN 6 |

|

|

#LIN |

p2 |

|

|

#PTP |

рз |

|

|

#PTP |

p4 |

|

|

#PTP |

P5 |

|

|

#LIN |

09 |

|

|

GES |

BAN 3 |

|

|

#LIN |

10 |

|

|

#LIN |

11 |

|

|

GES |

BAN 6 |

|

|

#LIN |

p6 |

|

|

#PTP |

P7 |

|

|

#PTP |

P0 |

|

|

END |

HP1 |

конец программы 1 |

Командой меню среды Compiling проведем компиляцию, а командой Save — сохранение программы на диске.

Командой меню TeachingProgrammExec полученная нами программа, отображающая все перемещения робота, будет воспроизведена на экране. Во время моделирования работы РТК выводятся результаты:

• предупреждения о допущенных столкновениях;

• время воспроизведения и время реальной работы программы в секундах — цикл работы РТК.

Командой меню TeachingProgrammGraphics можно воспроизвести программу в виде графиков движения робота по каждой степени свободы или в текстовом виде пошаговых координат. Если на графиках углов нет скачков — «перебросов» конфшурации, то это свидетельствует о непрерывности движения робота на протяжении рабочего цикла.

Для каждого конкретного РТК существуют свои погрешности взаимного расположения робота и технологического оборудования, т. е. отличия абсолютного положения реальных точек позиционирования робота от идеальных, заданных во внешних программах. Поэтому внешние программы для каждого РТК должны быть скорректированы программой калибровки в такой последовательности.

1. Для каждого свариваемого узла в системе off-line создается идеальная программа калибровки, которая включает команды только движения робота: РТР, LIN (не менее 7—10 команд при условии, что количество точек в программе сварки не меньше этого числа) и команды начала и конца программы. Такую программу удобнее всего сформировать, исключив ненужные команды в off-line-программе сварки данного узла. Необходимо оставлять в программе идеальной калибровки только точки, отражающие координаты швов (нельзя оставлять промежуточные точки, в которых конец инструмента «повисает в воздухе», так как трудно получить соответствующие им точки на реальном РТК).

2. Методом обучения на реальном РТК создается программа, последовательность команд и обход точек в которой полностью соответствует программе идеальной калибровки. При этом координаты соответствующих точек X, Y, Z будут отличаться ненамного, так как погрешности взаимного расположения робота и технологического оборудования для реального РТК не столь велики, что легко проверить визуально. Такую программу будем называть реальной программой калибровки.

3. В редактор загружается программа сварки данного узла.

4. С помощью команды меню optionscalibration options устанавливаются программы идеальной и реальной калибровки для данной программы сварки.

5. С помощью команды меню filecalibration производится калибровка данной программы сварки, т. е. координаты ее точек, и скорректированная программа запоминается.

6. Программа реальной калибровки переносится в систему управления робота. При этом используется команда FileTransfer.

Рассмотренная здесь методика компьютерного проектирования и отладки работы сварочных РТК обеспечивает быстрое и качественное выполнение этой работы. Важно еще раз отметить, что применение методики возможно и целесообразно на ранних стадиях разработки проектов сварочных роботизированных производств, еще до окончательного решения вопросов закупки оборудо-

|

Рис. 7.48. РТК дуговой сварки заднего борта грузового автомобиля-самосвала |

вания и до изготовления заготовок сварных конструкций и сборочно-сварочной оснастки.

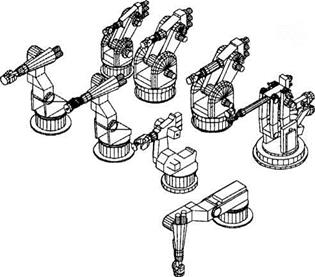

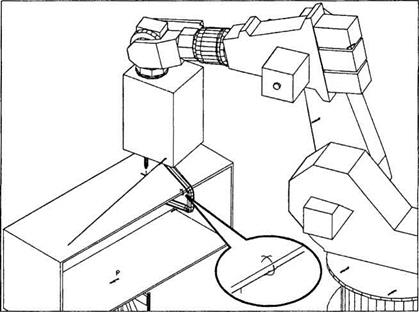

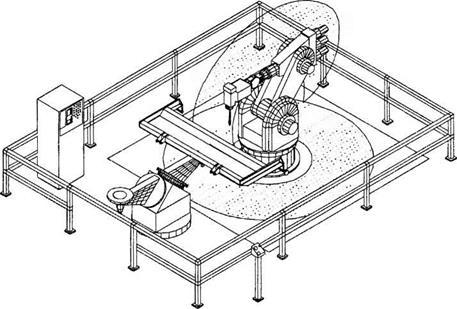

Поскольку изложение основных этапов технологии проектирования сварочных РТК выполнено на простейшем достаточно условном примере сварной конструкции, покажем в качестве примера два конкретных проекта роботизированной сварки узлов автомобилей. На рис. 7.48 представлен общий вид РТК дуговой сварки заднего борта грузового автомобиля-самосвала.

В проекте использован двухгюзиционный манипулятор изделия, с тем чтобы во время выполнения сварочных работ на одном изделии можно было одновременно заниматься съемом уже сваренного предыдущего сварного узла и устанавливать и готовить к сварке очередное изделие. Вследствие больших габаритов сварного узла, превышающих размеры рабочей зоны робота, достижимость всех сварных швов изделия обеспечивается двухстепенным манипулятором, так что длинные сварные швы свариваются в два приема. Кроме того, работа манипулятора обеспечивает возможность сварки всех швов в наиболее удобном пространственном положении. Непрерывное компьютерное отображение работы управляющей программы в виде отдельных фрагментов приведено на рис. 7.49.

На рис. 7.50 показана компоновка двухпозиционного сварочного РІК контактной сварки крыши микроавтобуса. Два крупногабаритных изделия

|

Рис. 7.50. РТК сварки крыши микроавтобуса |

установлены на своих поворотных столах, и комплекс обслуживается двумя сварочными роботами. Один из них оснащен сварочными клещами с очень большим вылетом (1400 мм) для приварки листов к элементам жесткости в средней части крыши. Другой робот — с небольшими клещами — выполняет сварку точек по периметру изделий. Можно видеть, что работа сварочных роботов сильно затруднена большим количеством базовых и зажимных элементов сварочных кондукторов. Компьютерное моделирование совместной работы поворотных столов и сварочных роботов обеспечило нахождение наиболее удачного взаимного размещения всех элементов РТК, разработку, оптимизацию и отладку качественных управляющих программ.

Опубликовано в

Опубликовано в