СВАРНЫЕ СОЕДИНЕНИЯ Общие сведения и применение

27 января, 2013

27 января, 2013  admin

admin Сварное соединение — неразъемное. Оно образуется путем сваривания материалов деталей в зоне стыка и не требует никаких вспомогательных элементов. Прочность соединения зависит от однородности и непрерывности материала сварного шва и окружающей его зоны.

Применяемые в современном машиностроении виды сварки весьма разнообразны. Каждый из них имеет свои конкретные области применения[6]. Из всех видов сварки наиболее широко распространена электрическая. Различают два основных вида электросварки: дуговую и контактную.

Электродуговая сварка основана на использовании теплоты электрической дуги для расплавления металла. Для защиты расплавленного металла от вредного действия окружающего воздуха на поверхность электрода наносят толстую защитную обмазку, которая выделяет большое количество шлака и газа, образуя изолирующую среду. Этим обеспечивают повышение качества металла сварного шва, механические свойства которого могут резко ухудшиться под влиянием кислорода и азота воздуха.

С той же целью производят сварку под флюсом. Этот вид сварки в настоящее время является основным видом автоматической сварки. Производительность автоматической сварки под флюсом в 10...20 раз и более выше ручной. Повышения производительности достигают путем применения тока 1000...3000 А вместо 200...500 А при ручной сварке. Это обеспечивает более рациональное формирование шва и повышает скорость сварки.

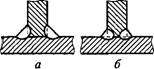

В то время как при ручной сварке образование шва достигается в основном за счет металла электрода (рис. 3.1, а), при автоматической сварке шов формируется в значительной степени за счет расплавленного основного металла (рис. 3.1, б), что не только сокращает время, но и значительно снижает расход электродного материала. Автоматическая сварка под слоем флюса обеспечивает высокие и, что особенно важно, однородные, не зависящие от индивидуальных качеств сварщика механические свойства соединений.

В электрошлаковой сварке источником нагрева служит теплота, выделяющаяся при прохождении тока от электрода к изделию через шлаковую ванну. Электрошлаковая сварка предназначена для соединения деталей большой толщины. Толщина свариваемых деталей практически не ограничивается. Электрошлаковая сварка позволяет заменять сложные и тяжелые цельнолитые и цельнокованые конструкции сварными из отдельных простых отливок, поковок и листов, что значительно облегчает и снижает стоимость производства. Эта сварка применима и для чугунных отливок.

Контактная сварка основана на использовании повышенного омического сопротивления в стыке деталей и осуществляется несколькими способами.

При стыковой контактной сварке через детали пропускают ток, сила которого достигает нескольких тысяч ампер. Основное количество теплоты выделяется в месте стыка, где имеется наибольшее

сопротивление; металл в этой зоне разогревается до пластического состояния или даже до поверхностного оплавления. Затем ток выключают, а разогретые детали сдавливают с некоторой силой — происходит сварка металла деталей по всей поверхности стыка. Этот вид сварки рекомендуют применять для стыковых соединений деталей, площадь поперечного сечения которых сравнительно невелика.

При точечной контактной сварке соединение образуется не по всей поверхности стыка, а лишь в отдельных точках, к которым подводят электроды сварочной машины.

При шовной контактной сварке узкий непрерывный или прерывистый шов расположен вдоль стыка деталей. Эту сварку выполняют с помощью электродов, имеющих форму дисков, которые катятся в направлении сварки. Точечную и шовную сварку применяют в нахлесточных соединениях преимущественно для листовых деталей толщиной не более 3...4 мм и тонких стержней арматурных сеток. В отличие от точечной шовная сварка образует герметичное соединение.

Все рассмотренные виды контактной сварки высокопроизводительны, их широко применяют в массовом производстве для сварки труб, арматуры, кузовов автомобилей, металлической обшивки железнодорожных вагонов, корпусов самолетов, тонкостенных резервуаров и т. п.

Сварное соединение является наиболее совершенным из неразъемных соединений, так как лучше других приближает составные детали к цельным. При сварном соединении проще обеспечивают условия равнопрочности, снижения массы и стоимости изделия.

Сварку применяют не только как способ соединения деталей, но и как технологический способ изготовления самих деталей. Сварные детали во многих случаях с успехом заменяют литые и кованые (рис. 3.2, где а — зубчатое колесо; б — кронштейн; в — корпус). Для изготовления сварных деталей не требуется моделей, форм или штампов. Это значительно снижает их стоимость при единичном и мелкосерийном производстве. Сварка таких изделий, как зубчатые колеса или коленчатые валы, позволяет изготовлять их более ответ-

|

Рис. 3.1 |

Ezzzzzzz&4

Ственные части (зубчатый венец, шейка) из высокопрочных сталей, а менее ответственные (диск и ступица колеса, щека коленчатого вала) — из менее прочных и дешевых материалов. По сравнению с литыми деталями сварные допускают меньшую толщину стенок, что позволяет снизить массу деталей и сократить расход материала. Большое распространение получили штампосварные конструкции (рис. 3.2, в), заменяющие фасонное литье, клепаные и другие изделия. Применение сварных и штампосварных конструкций позволяет во многих случаях снизить расход материала или массу конструкции на 30...50%, уменьшить стоимость изделий в 1,5...2 раза.

Опубликовано в

Опубликовано в