СВАРНЫЕ ИЗДЕЛИЯ СБОРОЧНО-СВАРОЧНОГО ЦЕХА ПРИ СОВРЕМЕННЫХ МЕТОДАХ ПОСТРОЙКИ СУДОВ

21 февраля, 2016

21 февраля, 2016  admin

admin Сварными изделиями называют изготовляемую и выпускаемую сварочным производством продукцию в соответствии с технической документацией вне зависимости от того, являются ли эти изделия законченными и годными к эксплуатации, либо представляют собой отдельные комплекты или технологические узлы более сложного изделия. Для сборочно-сварочных цехов судостроительных предприятий сварными изделиями являются узлы и секции корпуса судна.

Узел представляет собой технологически законченную корпусную конструкцию, состоящую из двух или нескольких деталей и удобную для предварительной сборки и сварки. Узлы могут быть частью корпусных конструкций или изделиями судовых устройств и дельных вещей. Большая часть изготовленных в сборочно-сварочном цехе узлов (около 80%) потребляется им самим при изготовлении секций, а остальные (некоторые фундаменты, стрелы мачт, крышки люков и горловин, двери) поступают непосредственно к местам сборки блоков или на построечное место для сборки корпуса в целом.

Характерными классификационными признаками узлов являются пространственное расположение базовой детали, характер ее закрепления в начале сборки (например, на плоскость в горизонтальном положении, па ребро в вертикальном положении) и степень механизации сварки. В соответствии с этими признаками узлы судокорпусных конструкций можно разбить на шесть групп:

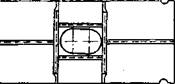

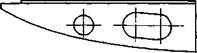

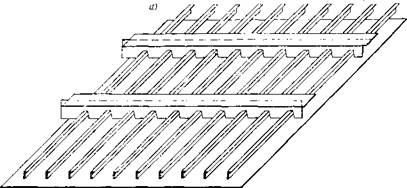

1) балки тавровые и Г-образные (рис. 1);

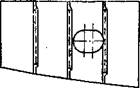

2) короткие тавры, бракеты и кницы с поясками (рис. 2);

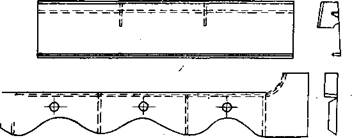

3) широкие полосы с ребрами или поясками (рис. 3);

4) рамки из полос и профилен;

|

|

|

Рис. 1. Сварные балки корпуса |

|

Рис. 2. Короткие тавры, бракеты и кницы с поясками |

|

5) полотнища;

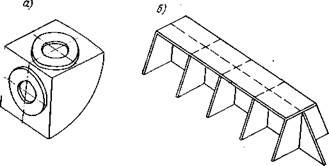

6) . объемные узлы небольших габаритов (рис. 4).

, Секция — технологически законченная часть корпуса судна, состоящая из деталей, узлов и насыщения. Детали корпуса, изготовляемые в корпусообрабатывающем цехе, поступают в сборочно-сварочный цех со склада комплектации, насыщение, т. е. детали и узлы конструкций корпуса, судовых устройств, систем, ^трубопроводов,— из корпусообрабатывающего, слесарно-кор- Цусного, трубомедницкого и других цехов предприятия.

В зависимости от формы обводов (плоские иЯи криволинейные), конструкции и расположения набора, соотношения главных размеров (высоты к размерам секции в плане) секции делятся на три вида:

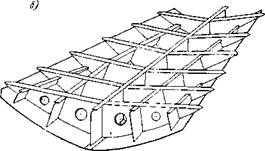

плоскостные (рис. Б, а), состоящие из полотнищ (плоских, криволинейных с небольшой кривизной или гофрированных), на которых расположены балки набора (одного или двух направлений); к ним относят группы бортовых и палубных секций, переборок и др.;

полуобъемные (рис. 5,6), имеющие часто расставленные высокие балки набора обоих направлений; они могут быть замкнутыми, т. е. с двумя ограничивающими перекрытиями (например, днищевой обшивкой и двойным дном),-или открытыми (обшивка с набором); к ним относят группу днищевых секций;

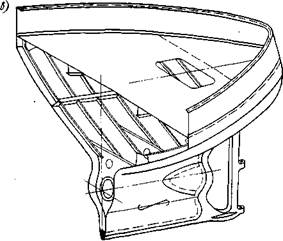

объемные (рис. 5, е), у которых размеры соизмеримы во. всех трех направлениях, а высота превышает 20% меньшего размера в плане; к ним относят секции форпика, оконечностей, надстроек и др.

х Более крупными технологическими единицами в составе су - . дового корпуса могут быть блоки секций («блоки»), представляющие собой часть корпуса судна, отсеченную плоскостями, па - ' раллельными мидель-шпангоуту (иногда и палубам). Они формируются из секций, узлов и деталей.

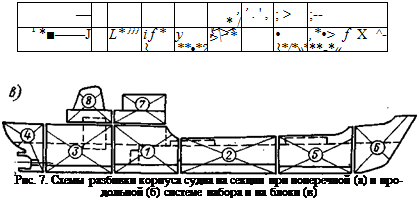

Классификационная схема разделения объектов сборки и сварки по конструктивно-технологическим признакам и последующие маршруты их в ходе постройки корпуса судна представлены на рис. 6.

Изготовление узлов и секций корпуса является одним из наиболее трудоемких этапов постройки сварного корпуса судна. Трудоемкость сборочно-сварочных работ, выполняемых в цехах предварительной сборки, достигает 65% общей трудоемкости сборки и сварки корпуса, а соотношение трудоемкостей изготовления узлов и секций составляет 1/4. В табл. 3 приведено распределение трудоемкости сборки и сварки на разных этапах постройки судов.

Для сборочно-сварочного цеха судостроительного предприятия номенклатура изделий, их массогабаритные характеристики, конструктивные и технологические особенности зависят от выбранного технологического метода постройки судна.

|

|

|

|

|

Рис. 5. Секции корпуса |

|

Листы |

Бракеты |

Полосы плоские |

Отливки |

|

и кницы |

и профильные |

и поковки |

|

- |

Узлы |

|||||

|

Балки тавро- |

Короткие таары, |

Широкие поло- |

Рамки из полос |

Объемные узлы |

||

|

вые и Г-образ- |

бракеты и кни- |

сы с ребрами |

и профилей |

Полотнища |

небольших |

|

|

ные |

цы с поясками |

или поясками |

габаритов |

|

Секции |

|||||||

|

плоскостные |

полуобъемные |

объемные |

|||||

|

без погиби нли с незначительной погибью |

гофриро ванные |

ограниченные криволинейной поверхностью |

ограниченные плоской поверхностью |

ограниченные криволинейной поверхностью |

корпуса |

надстроек |

крупных фунда ментов |

|

> Блоки секций |

|

|

* Корпус судна |

![]() Рис. 6. Разделение объектов сборки и сварки при постройке корпуса судна

Рис. 6. Разделение объектов сборки и сварки при постройке корпуса судна

|

Объем сборочных и сварочных работ на разных этапах изготовления корпуса судна

|

Основными технологическими методами постройки судов являются секционный,, блочный, модульный и блочно-секционный.

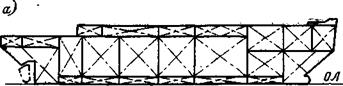

При секционном методе корпус судна собирают из отдельных предварительно изготовленных секций различных размеров (рис. 7, а, б). По мере готовности замкнутые отсеки и помещения корпуса испытывают на непроницаемость, после чего выполняют монтаж механизмов и другие сборочно-монтажные работы. Этот способ используется, в основном, при постройке судов всех типов на наклонных и горизонтальных стапелях.

При блочном методе корпус судна строят из отдельных блоков секций с различной степенью их насыщения (рис. 7, в). Заранее изготовленные плоскостные и объемные секции собирают в блоки, испытывают их на непроницаемость, затем монтируют в них механизмы, системы, трубопроводы и пр. Блоки секций стыкуются на стапеле, после чего районы стыкования также испытывают на непроницаемость и выполняют в них необходимые сборочно-монтажные и другие работы. Блочным методом производят постройку малых и некоторых типов средних судов, как правило, на горизонтальных построечных местах. Сборка корпуса из блоков позволяет значительно сократить продолжительность стапельного периода постройки и вести работы параллельно на нескольких участках (в цехах). Для некоторых типов средних судов (например, рыболовных траулеров, катеров), насыщенных механизмами, оборудованием и приборами, этот метод постройки корпуса является единственно целесообразным, так как отдельные механизмы можно установить только с торца блока.

Высокие технико-экономические показатели, получаемые при постройке судов, резкое сокращение времени нахождения судна на стапеле, а также у достроечной набережной после спуска судна на воду за счет возможности проведения 85—90% всех

|

Верхняя палуба

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

|||||||||||||||||||||

|

работ в цеховых условиях, оснащенность строительных доков мощными козловыми подъемными кранами обусловили широкое распространение данного метода в отечественном судостроении и за рубежом.

При модульном методе корпус судна формируется из стандартных модулей для - средней части, носовых и кормовых оконечностей и надстроек. Однотипные стандартные блоки (модули) имеют полное насыщение и собираются из унифицированных секций. Метод впервые разработан и применен для постройки рудовозов на верфях фирмы «Литтон индастриз» (США).

Модульный метод эффективен при постройке судов большими сериями. Он может быть использован при изготовлении отдельных корпусных конструкций, надстроек, жилых, служебных и бытовых помещений.

При блочно-секционном методе судно формируется из предварительно собранных и смонтированных блоков (для районов судна, наиболее насыщенных механизмами, оборудованием, системами и др.) и секций (для районов трюмов, танков и др.).

|

Таблица 4 Распределение трудоемкости постройки корпуса судна при разных методах

|

В табл. 4 дано распределение трудоемкости работ, выполняемых на отдельных этапах при разных методах постройки корпуса судна. Расчеты, проведенные для серийной постройки судов водоизмещением от 500 до 3000 т, показали, что по сравнению с постройкой корпусов, формируемых из секций, При блочном методе трудоемкость работ сокращается на 5—7%, стапельный период уменьшается в 2—3 раза, а общий цикл постройки судна — на 25%.

Очевидно, решение вопроса о выборе .технологического метода постройки корпуса судна не может быть однозначным. Для нахождения оптимального варианта в каждом конкретном случае необходимо производить специальные расчеты с учетом капитальных затрат, себестоимости изделий, обеспечения заданного выпуска судов и т. д. Например, при постройке серии судов свыше 20 ед. со спусковой массой до 3500 т и большом насыщении их оборудованием и приборами целесообразно принять блочный метод в сочетании с поточно-позиционной организацией производства.

Организация сборки и сварки корпуса судна на построечном месте осуществляется:

поточно-бригадным методом серийной постройки судов при неизменном положении корпуса на построечном месте, состоящем из одной позиции.

Этот метод используется для сборки корпусов крупных судов при отсутствии специально оборудованных поточных линий. Каждое судно остается на своем построечном месте до спусковой готовности, а специализированные бригады рабочих последовательно и ритмично переходят с одного судна на другое, выполняя па каждом судне закрепленные за ними одноименные работы;

поточно-позиционным методом серийной постройки судов с передвижкой частей корпуса по мере его формирования па построечной линии, состоящей из нескольких позиций.

Этот метод более приемлем для постройки - малых и средних судов на горизонтальных построечных местах. Весь объем работ по изготовлению корпуса делится на отдельные этапы, каждый из которых последовательно выполняется на специализированных позициях, расположенных друг за другом. Находящиеся на этих позициях суда (с различной степенью готовности) образуют как бы единый поток судостроительной продукции (что и определило название метода). Этот метод работы позволяет повысить производительность труда, ускорить и удешевить выпуск судов;

конвейерным методом, являющимся разновидностью поточно-позиционного метода, но предусматривающим более четкое закрепление работ по позициям, строгую согласованность их выполнения во времени и принудительную передвижку с определенным ритмом; метод применяют при крупносерийной постройке малых и мелких судов;

последовательно-параллельным методом, при котором отдельные операции начинаются не после окончания предыдущих, а ведутся параллельно с ними; за счет этого сокращается длительность производственного цикла.

В зарубежном судостроении встречаются и другие методы организации постройки. Например, на верфи «Гетаверкен» (Швеция) применен метод постройки корпуса в доке с периодическим передвижением формируемой части корпуса вдоль дока для наращивания последующих частей судна (рис. 8). На этой верфи торцевая часть дока входит в сборочно-сварочный цех и обслуживается общим краном.

Выбор организационного метода постройки корпуса судна зависит от количества судов в серии и продолжительности их постройки. Так, постройку одного судна осуществляют без перемещения его на построечном месте и при минимальном количестве технологической оснастки. Постройку же большой серии судов (в особенности на протяжении нескольких лет) требуется производить в строгом соответствии с тщательно продуманной технологической схемой постройки, с планировкой производственных площадей, графиком использования грузоподъемных и транспортных средств, а также различных видов специализированной технологической оснастки. Это позволит обеспечить заданный выпуск судов ритмично и с планомерным снижением

трудоемкости, затрачиваемой на постройку каждого последующего судна серии.

В технологии отечественного и зарубежного судостроения при секционном методе постройки судов предусмотрены схемы формирования корпуса суднапо горизонталям (рис. 9,а), пирамидальная (рис. 9,6), по отсекам (рис. 9, в) и островная (рис. 9,г). Все большее распространение в СССР и за рубежом получает островная схема сборки (например, при постройке крупных танкеров на наклонных стапелях).

При блочном методе постройки судов устанавливают последовательность сборки и сварки блоков и очередность подачи их на построечное место для формирования корпуса судна. В зависимости от размеров судна блоки изготовляют либо в тех же сборочно-сварочных цехах, где собирают секции, либо в специальных цехах сборки блоков. Собранные блоки транспортируют на построечные места с помощью кранов или тележек и трансбордеров.

Увеличение главных размерений судов и их водоизмещения обусловило внедрение нового метода постройки судов, при

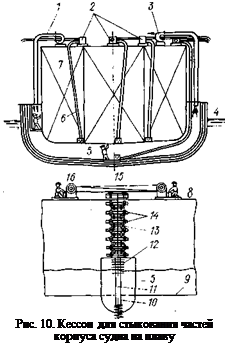

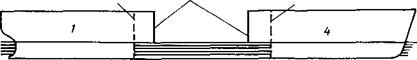

котором две части судна формируют раздельно (на стапелях пли в доках), а затем соединяют их на плаву. Стыкование частей судна на плаву выполняют при помощи подвесных (привариваемых к корпусу) или плавучих понтонного типа кессонов либо эластичных герметизирующих устройств, устанавливаемых на • монтажном стыке. После установки и осушения кессона рабочие

производят подгонку и сварку монтажного стыка. Таким способом японская компания «Кавасаки» построила суда дедвейтом свыше 100 000 т (рис. 10). Аналогичным образом на верфи компании «Нидерландсе док эн Схепсбоу Маатсхап - пей» был построен танкер «Мелания» дедвейтом 210 000 т (длиной 325,32 м, шириной 47,17 мне высотой борта 24,5 м).

производят подгонку и сварку монтажного стыка. Таким способом японская компания «Кавасаки» построила суда дедвейтом свыше 100 000 т (рис. 10). Аналогичным образом на верфи компании «Нидерландсе док эн Схепсбоу Маатсхап - пей» был построен танкер «Мелания» дедвейтом 210 000 т (длиной 325,32 м, шириной 47,17 мне высотой борта 24,5 м).

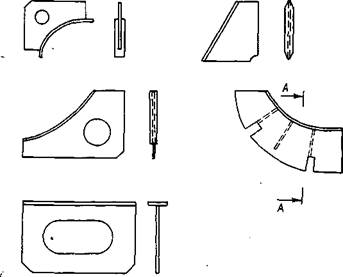

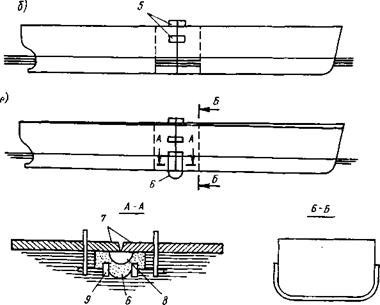

Габариты герметизирующих устройств значительно меньше кессонов. Устройства подводят снаружи, плотно прижимают (как пластырь) к корпусу и осушают район стыка. Затем производят сварку монтажного стыка изнутри корпуса. Для формирования наружной стороны шва по внутреннему желобу герметизирующего устройства протягивают каретку с мед - гГым ползуном. С помощью той же каретки после сварки осуществляют подачу пленки для рентгенографирования стыка, а также очистку и окраску района стыкования корпуса. Аналогичным способом в 1966 г. на верфи в г. Иокогама были состыкованы на плаву две части танкера «Олимпик Райдер» дедвейтом 40 000 т. Схема устройства и последовательность этапов стыкования частей танкера показаны на рис. 11.

Габариты герметизирующих устройств значительно меньше кессонов. Устройства подводят снаружи, плотно прижимают (как пластырь) к корпусу и осушают район стыка. Затем производят сварку монтажного стыка изнутри корпуса. Для формирования наружной стороны шва по внутреннему желобу герметизирующего устройства протягивают каретку с мед - гГым ползуном. С помощью той же каретки после сварки осуществляют подачу пленки для рентгенографирования стыка, а также очистку и окраску района стыкования корпуса. Аналогичным способом в 1966 г. на верфи в г. Иокогама были состыкованы на плаву две части танкера «Олимпик Райдер» дедвейтом 40 000 т. Схема устройства и последовательность этапов стыкования частей танкера показаны на рис. 11.

В СССР в 1969 г. герметизация монтажного стыка танкера дедвейтом 12 000 т была осуществлена с помощью шарнирного герметизирующего устройства (ШГУ),'которое представляло собой жесткий плавающий обруч полой конструкции. *

Основными направлениями совершенствования и развития секционного и блочного методов постройки судов являются: увеличение размеров секций и блоков секций, подаваемых на построечные места;

перенос значительной части монтажных и достроечных работ с построечного места на площадки сборки узлов, секций и блоков секций;

|

а-) 2 3 г

|

|

Рис. И. Последовательность процесса стыкования носовой и кормовой частей танкера «Олимпик Райдер»: а — стыкуемые части корпуса; б — совмещенные носовая и кормовая половины корпуса; в — установка и обжатие герметизирующего устройства 1 — кормовая половина; 2 —кормовая и носовая водонепроницаемые переборки; 3 — стыкуемые кромки; 4— носовая половина; 5 — фиксаторы; 6 — резиновый бандаж; 7 — стыкуемые кромки наружной обшивки; 8 — воздушное пространство; 9 — зажимное устройство |

изготовление надстроек блоками е максимальным их насыщением;

расширение области применения островного способа формирования корпуса судов вплоть до постройки судна частями с последующим их стыкованием в доке или на плаву;

механизация и автоматизация основных технологических операций;

применение блочного метода также при строительстве судов на наклонных продольных стапелях и понтонах.

Таким образом, метод постройки судна определяет характер основных средств производства: состав цехов и их производственные мощности, тип, количество и размеры построечных мест, протяженность достроечных набережных.

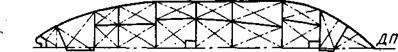

Разделение корпуса судна на секции производят с учетом системы набора, размеров поставляемого промышленностью листового проката и необходимости обеспечения достаточной жесткости секций. При продольной системе набора (когда балки главного направления расположены вдоль судна) минимальное количество монтажных стыков по набору обеспечивается за счет использования секций, имеющих максимально возможную длину (равную длине или удвоенной длине листового проката). Для поперечной системы набора (когда балки главного направления расположены поперек судна) ширина секции должна быть максимальной (предпочтительно равной ширине судна), а длина — равной длине листового проката. В этих случаях объем сборки и сварки на построечном месте будет минимальным.

Каждая секция должна иметь достаточную жесткость во избежание возникновения остаточных деформаций при подъеме ее кранами, кантовке, транспортировке и установке на построечное место.

Предусматривают совмещение монтажных стыков секций при формировании из них блоков или корпуса по высоте и ширине, т. е. симметрично относительно ДП судна, что уменьшает концентрацию местных сварочных напряжений и общую деформацию корпуса.

Габариты и масса секций корпусов имеют тенденцию к росту, что объясняется непрерывным увеличением размеров судов и стремлением еще больше сократить объем корпусных работ на построечном месте и общую продолжительность постройки судна. Однако увеличение габаритов и массы секций обусловливает возрастание капиталовложений в связи с расширением пролетов цеха, повышением грузоподъемности подъемно-транспортных средств и оснащением рабочих мест дополнительными сборочно-сварочной оснасткой и оборудованием. Если в первых сборочно-сварочных цехах выпускали секции массой около 20 т, то в настоящее время сборочно-сварочные цехи рассчитывают на изготовление секций массой до 400 т с размерами в плане до 16,5x31,0 м.

На ряде зарубежных верфей с горизонтальными построечными местами в доках, обслуживаемых мощными козловыми кранами, масса блоков секций достигает 600 т. Например, на верфи компании «Кокумо Меканиска Веркстадс» (Швеция) судостроительный док и корпусный цех обслуживаются козловым краном грузоподъемностью 840 т. Строительный док в Белфасте оборудован козловым краном грузоподъемностью 840 т, а сборочно-сварочный цех — мостовыми кранами грузоподъемностью по 200 т.

Опубликовано в

Опубликовано в