Сварка различных материалоз

2 марта, 2016

2 марта, 2016  xeil

xeil Низкоуглеродистые стали сваривают на мягких и жестких режимах при плотности тока } — 80 — 160 А/мм2 и 200 — 400 А/мм2, диаметре йэ => 2 б 4- 2,5 мм и Рс = (100 4- 200) б. Детали толщиной б < 5 мм сваривают по циклу (см. рис. 89, а), а при б > > 5 мм по циклу (см. рис. 89, б, д).

Тонкие детали лучше сваривать на жестких режимах; а толстые при программировании /с и Рс (табл. 15) при синхронном многоимпульсном (до 10) включении первого, его стабилизации в пределах +2% и модуляции переднего фронта импульса. Одноимпульсные режимы при постоянном давлении обычно не исключают появления усадочных дефектов, а многоимпульсные устраняют де £екты и повышают прочность При этом на 25 — 30% снижается Дс, на 35 — 40% Рс при незначительном (не более 10 — 15%) снижении производительности. Сложные циклы с tc = 0,4 — 0,5 с, и ta = 0,1 — 0,2 с исключают выплески, повышают стойкость электродов и качество соединений.

Детали с покрытиями обычно требуют корректирования режима сварки и специальных электродов.

Наибольшие трудности вызывает окалина, которая резко повышает Як и Рэд, внедряется в электроды и усиливает их износ, препятствуя протеканию тока или вызывая выплески. Если удаление окалины невозможно, то в начале нагрева повышают Рс, программируют на мягком режиме /с, снижая его начальную величину, или сваривают с наложением ультразвуковых колебаний Разрушение окалины при этих колебаниях резко снижает RK и Rin, стабилизирует нагрев и предупреждает образование пор и неметаллических включений в ядре. Статическая прочность таких соединений выше, чем при сварке по незачищенной поверхности. Детали с окислами синего

1U

|

бі |

F |

С |

Установка потенциометров БУ-5ИПС |

< со а h |

О, о О, |

2 13 |

||||||||

|

без Рк, кгс |

с Рк, кгс |

сжатие делений, кгс |

ЦИКЛ |

с |

/с, кА |

Рк делений |

<п делений |

модуляция делений |

||||||

|

3+3 |

800 |

2,5 |

0,5 |

18,0 |

3 |

3 |

2 |

150 |

3150 |

11,0 |

||||

|

3+3 |

450 |

— |

2,5 |

/ |

2x0,4= |

13,0 |

3 |

3 |

2 |

ПО |

3250 |

11,5 |

||

|

L__ X |

=0,8 |

|||||||||||||

|

3+3 |

800 |

1500 |

3 |

0,4 |

19,0 |

3 |

3 |

2 |

163 |

3200 |

10,5 |

|||

|

4+4 |

1200 |

— |

2,5 |

_ л |

0,82 |

21,0 |

4 |

4 |

2 |

178 |

4650 |

13,0 |

||

|

4+4 |

800 |

1500 |

2,5 |

3X0,5= |

18,5 |

4 |

4 |

2 |

158 |

4800 |

13,0 |

|||

|

ґ і |

= 1,5 |

|||||||||||||

|

5+5 |

900 |

1500 |

3 |

5X0,5= |

19,5 |

6 |

4 |

3 |

168 |

7100 |

16,5 |

|||

|

=2,5 |

||||||||||||||

|

5+5 |

900 |

1500 |

3 |

г______________ /П |

5X0,5= |

19,5 |

6 |

4 |

3 |

168 |

7150 |

16,5 |

||

|

=2,5 |

||||||||||||||

|

6+6 |

1000 |

1500 |

3 |

6x0,5=3 |

18,5 |

6 |

4 |

3 |

158 |

8300 |

17 5 |

|||

|

6+6 |

1000 |

1500 |

3 |

6X0,5=3 |

18,5 |

6 |

4 |

3 |

158 |

8400 |

17,5 |

|

Примечания: 1. Паузы между пульсациями 0,1 с. 2. Радиус заточки электродов при 6=3 и 4 мм составляет 150 мм при 6=5 и 6 мм—200 мм. |

цвета сваривают без зачистки. На жестких режимах при этом возможны выплески

Покрытия с низкой Тпп, малой твердостью и невысокими RK и Raд (А1, Zn и др.) взаимодействуют с электродами, образуя бронзы и изменяя их размеры и формы, что нарушает режим сварки. Лужение или цинкование электродов замедляет образование бронз. Наиболее быстро микровыступы с покрытиями расплавляются на периферии вмятины, где ток наибольший. На практике электроды зачищают через 500 — 1000 точек. Наружное охлаждение электродов с расходом воды 4 л/мин резко ослабляет нагрев. Для повышения стойкости целесообразно высокое давление рс и малая /с, выбираемая с учетом состояния и охлаждения электродов. Специальные пасты и смазки, уменьшающие трение при деформации материалов, уменьшают взаимодействие электрода с покрытием.

Для сохранения покрытия tc уменьшают, а /с увеличивают, интенсивно охлаждают электроды водой и задерживают их на детали после окончания нагрева.

Большие /с и Рс повышают температуру конца электрода более сильно, чем увеличение t0 Проковка с Рк > Р0 у листов толще 1,5 мм стабилизирует качество соединений и повышает их прочность. Введение в покрытие железа и никеля позволяет уменьшить /с, что повышает стойкость без ухудшения коррозионной стойкости соединения. Так, наличие 30% Fe в покрытии уменьшает /с в 1,3 раза.

Внешнее охлаждение водой повышает стойкость электродов, в особенности из бронзы НБТ. На электродах Си — W удается сваривать до 26 000 точек Стойкость электродов повышается при плавном нарастании Рс и охлаждении, а также при импульсном включении тока.

Вакуумно-диффузионные покрытия хромом толщиной 40 — 50 мкм требуют увеличения Рс на 20—40% и tc на 25% и уменьшения /с на 6 — 8%. На плоских электродах с 4, = 5 мм из Бр. Х07 сталь 0,8 кп толщиной 6 = 0,7 мм сваривают при /с = 6 — 7 кА; tc = 0,16 — 0,24 с; Рс = 125 — 175 кгс. Хромистый слой со стороны электрода уменьшает теплоотвод, что позволяет снизить /с и t0- Для предупреждения парообразования и выплесков покрытие ковар + ковар; ко - вар + 1Х18Н9, или Al, Ni, Аи сваривают без расплавления.

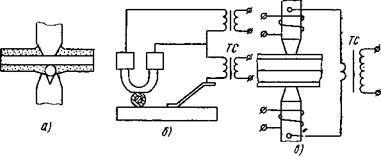

Листы с односторонним пласмассовым покрытием сваривают односторонней сваркой кратковременными импульсами (0,005 с) с интенсивным охлаждением электродов и изделия водой. Температура нагрева хлорвинилового покрытия при этом не должна превышать 240° С или кратковременно «1,2 с) 350° С. Прочность соединения листов 6 = 0,6 мм при d„ = 2 мм достигает 180 кгс. Рельефы облегчают зачистку покрытия в зоне сварки. Для получения металлического контакта покрытие продавливают острым электродом (рис. 91, а), нагревают (выплавляют) через скобу (рис. 91, б), подогревают электрод от внешнего источника (рис. 91, в). Теплоизоляционные шайбы вокруг электрода в последнем случае локализуют нагрев.

По свариваемости металлы и их сплавы подразделяют на несколько групп, различающихся теплофизическими и деформационными свойствами. Ориентировочные режимы (табл. 16) приводятся для металлов 6 = 1 и 3 мм, причем вместо /с и Рс указаны плотность / = /С/Ря и давление р = PJFn, a Fa определена исходя из йя (~ 0,8 d%).

Несмотря на то что многие из рассмотренных металлов и сплавов можно сваривать на постоянном или переменном токе без модуляции или с ней, а также при импульсном токе низкочастотных и конденсаторных машин, для каждого материала наиболее целесообразен рекомендуемый термодеформационный цикл.

Переменным током с плавным его нарастанием в каждом импульсе (модулирование) и спадом в конце сваривают одним или несколькими

|

Рис. 91. Способы создания металлического контакта при сварке деталей с пластмассовым покрытием: а — наїрев с продавливанием покрытия острым электродом, 6 — нагрев через скобу. е —нагрев дополнительным источником |

импульсами закаливающиеся стали, никелевые и титановые сплавы толщиной до 3 мм (редко до 6 мм), а также алюминиевые сплавы толщиной до 1,5 мм. Ограничения'связаны с мощностью точечных машин. Более универсальными и мощными импульсами постоянного тока с регулированием его спада в конце импульса свариваются практически все материалы и в особенности стали и сплавы, требующие мягких режимов. Мощными импульсами конденсаторных машин сваривают теплоэлектропроводные материалы или при надлежащем регулировании углеродистую сталь и другие материалы, а маломощными — тонкие детали различного состава.

Для предупреждения трещин и раковин, а также для термопластической обработки соединений после образования ядра прикладывается ковочное усилие Рк. Оно повышается с увеличением ат и v„ при высоких температурах, б, Рэ и уменьшением tc. Приложение Рк при протекании тока вызывает непровар, при его выключении чрезмерно усиливается деформация, а при задержке не завершается требуемая пластическая деформация. Поэтому паузу выбирают по толщине материала в диапазоне 0,02—0,20 с. Для стабилизации нагрева металла толще 5 мм его предварительно обжимают. С увеличением б для расширения технологических возможностей машин несколько снижается / и увеличивается /с.

|

ГDvnna металлов |

Металлы |

2 2 <© |

: Цикл по рис. 89 |

2 2 •**. < о |

2 2 о и * о а. |

О |

*2 2 -V 0 и « 1 а. |

о |

|

і |

Ст 1 кп, Ст 2 сп |

1+1 |

а |

70Э |

22 |

0,14 |

||

|

3+3 |

б+д |

200 |

15 |

0,26 |

30 |

0,06 |

||

|

2 |

ЗОХГСА, 45, 40ХН2МА, |

1+1 |

б, г |

510 |

36 |

0,46 |

_ |

,_ |

|

11Х11Н2В2МФ |

3+3 |

в+д |

214 |

19 |

1,30 |

38 |

0,18 |

|

|

За |

12Х18Н9Т, ХН78Т, |

1+1 |

а |

415 |

38 |

0,16 |

_ |

_ |

|

15Х18Н12С4ТЮ |

3+3 |

д |

166 |

20 |

0,36 |

42 |

0,06 |

|

|

36 |

ХН75НБТЮ, ХН70Ю ВЖ85, |

1+1 |

а |

500 |

68 |

0,32 |

_ |

_ |

|

ВЖ120, ХН38ВТ |

3+3 |

д |

138 |

28 |

0,90 |

62 |

0,16 |

|

|

Зв |

ХН70ВМТЮФ, ХН77ТЮР. |

1+1 |

а, г |

500 |

76 |

0,36 |

— |

_ |

|

ВЖ98 |

3+3 |

д, е |

138 |

33 |

1 10 |

70 |

0 18 |

|

|

4 |

ОТ4, ВТ6С, BT2G, ВТ5 |

1+1 |

а |

440 |

22 |

0,16 |

_ |

_ |

|

3+3 |

д |

166 |

14 |

0,34 |

30 |

0,06 |

||

|

5а |

АМгб |

1+1 |

д |

2760 |

35 |

0,08 |

72 |

0,02 |

|

3+3 |

д |

880 |

21 |

0,20 |

51 |

0,04 |

||

|

56 |

Д16Т, ДІ9Т, Д20Т, В951 |

l-f-1 |

д |

3200 |

32 |

0,06 |

72 |

0,02 |

|

3+3 |

д |

1100 |

19 |

0,16 |

51 |

0,04 |

||

|

5в |

Д16М, Д19М, Д20М, В95М, |

1+1 |

а |

2800 |

24 |

0,06 |

_ |

_ |

|

АМп, АМг |

3+3 |

д |

970 |

13 |

0,16 |

30 |

0,04 |

|

|

в |

MAI, МА2, MAS, МА2-1 |

1+1 |

а |

2400 |

20 |

0,04 |

.. |

_ |

|

3+3 |

д |

760 |

10 |

0,14 |

32 |

0,06 |

||

|

7 |

Л62, Бр. Б2 |

1+1 |

а |

1600 |

21 |

0,12 |

_ |

|

|

3+3 |

д |

700 |

14 |

0,22 |

30 |

0,06 |

Сварка материалов 1-й группы (см. табл. 16) рассмотрена ранее Среднеуглеродистые и некоторые низколегированные стали (вторая группа) сваривают с термомеханической обработкой. Появление хрупких структур и образование трещин предупреждают сваркой на мягких режимах с tc, в 3,5 раза большей, чем у металлов 1-й группы, с двухимпульсным (см. рис. 89, б), а для толстых листов часто с трехимпульсным нагревом при замедленном охлаждении во втором импульсе. Давление у этих материалов значительно выше, чем у материалов 1-й группы. Пластическая деформация в стадии проковки при нагреве в 1,5 раза большем t0 до температур ниже Лс| улучшает структуру и предупреждает трещино- образоаание. Хорошие результаты без заметного роста зерен в около-

точечной зоне также получены при сварке на жестких режимах и деформации в стадии отпуска при температурах на 100 — 150° С ниже Асі. Повышение давления рк до 2,5 рс в этой стадии усиливает теплоотвод и сокращает цикл термообработки вследствие пластического деформирования.

Материалы 3-й группы сваривают на промежуточных для 1-й и 2-й групп режимах с повышением рс. Жаростойкие материалы группы Зв для устранения трещин требуют в 2,5 — 3 раза больших рс и для устранения выплесков в 2,5 — 4 раза больших tc, чем материалы 1-й группы.

Материалы 4-й группы из-за пониженной теплоэлектро- проводности свариваются при меньших на 30—40%/ и таком же, как материалы 1-й группы.

Материалы 5-й группы из-за высокой тепло - и электропроводности сваривают при импульсах большой плотности тока /, хорошо охлаждаемыми электродами со сферической поверхностью на режимах, зависящих от состава и термообработки сплава. Твердые сплавы (группа 5а) требуют больших рс и проковки даже на тонком металле. У более пластичных материалов во избежание чрезмерной деформации уменьшают рс и /с, причем это снижение, несмотря на повышение тепло - и электропроводности, осуществляется более интенсивно в направлении Діб -> Д16М АМг. Термообрабатываемые сплавы склонны к трещинообразованию и требуют проковки. СплавыД16, В95 и АМгб с плакированным слоем сваривают при повышенном рс, что облегчает расплавление тугоплавкой плакировки. На сплаве АМгб, склонном к выплескам, целесообразно повышение рс и смягчение режима.

Чрезмерные токи дают выплекс. С увеличением давления проплавление уменьшается.

Алюминий небольшой толщины можно также сваривать модулированным током. Контактное сопротивление у полос из алюминиевых сплавов после травления их поверхности не играет существенной роли в тепловыделении. Соединения алюминия, сваренные без специальной очистки поверхности, различаются по прочности.

Сплавы алюминия сваривают при нарастании тока со скоростью 150 — 180 кА/с. При меньших скоростях ухудшается структура ядра точки, расширяется зона нагрева, увеличиваются вмятины и усиливается налипание материала электродов на свариваемые детали и металла деталей на электроды.

В зоне отжига около сварной точки термически упрочненных сплавов типа Д16 происходит разупрочнение металла и рост зерна.

Материалы 6-й группы (магниевые сплавы) из-за повышенной пластичности сваривают с меньшими рс, чем материалы группы 56 на более жестких режимах.

Материалы 7-й группы из-за высокой тепло - и электропроводности и пластичности сваривают на жестких режимах при большой плотности, близких к режимам сварки материалов 6-й группы.

Чистая медь из-за чрезмерно высокой тепло - и электропроводности при сварке на обычных режимах не образует ядра. Для повышения сопротивления поверхности контакта покрывают тонким слоем серебра после их зачистки, промывки и удаления окислов. Такие листы при 6 = 0,127 + 0,94 мм и 0,94 + 0,94 мм сваривают на конденсаторных машинах электродами из вольфрама. Также возможно применение молибдена. Чистый алюминий и медь сваривают иногда с прокладкой между электродами и деталями полосок нержавеющей стали толщиной 0,1 — 0,2 мм. Без прокладок алюминий и медь привариваются к электродам. Такие прокладки допускают сварку алюминия на обычных машинах небольшой мощности. Нахлесточные соединения из стали, алюминиевых и магниевых сплавов герметизируют от щелевой коррозии электропроводными лаками, грунтами и клеями, наносимыми на внутренние поверхности тонким слоем и остающимися до сварки в жидкотекучем состоянии несколько часов.

Никель из-за низкого электросопротивления и высокой тепло проводности, а также повышенной пластичности сваривают на жестких режимах двумя импульсами, первый импульс из которых при малом токе повышает электросопротивление, а второй является сварочным. Проковку обычно не применяют.

Тугоплавкие химически активные материалы (W, Мо и др.) из-за высоких Тпл и Тк (до 1300 — 1500° С) обычно сваривают через легкоплавкие прокладки из технического титана, никелевого сплава ВЖ98 и др. Многоимпульсные режимы облегчают сварку без прокладок. Несколько лучше свариваются менее теплопроводные ( чем молибден) с более высокими р тантал, ниобий и их сплавы. На режимах сварки титановых сплавов с повышенной в 1,6 — 1,7 / сваривают цирконий.

Разноименные материалы сваривают на мягких режимах. Для более симметричного расположения ядра усиливают нагрев и уменьшают теплоотвод в теплопроводный материал за счет уменьшения диаметра и теплопроводности электрода.

При большом различии в температурах плавления и теплофизических свойств на мягких режимах нагрев не выравнивается. Сварку осуществляют поэтому кратковременными импульсами большого тока при невысоком давлении с усилением роли переходного сопротивления. Также полезны прокладки и покрытия (омедненная сталь медью хорошо соединяется с алюминием). Также применяют программирование давления и тока.

Опубликовано в

Опубликовано в