Сварка металлов

24 декабря, 2012

24 декабря, 2012  admin

admin Существуют два вида сварки: пластическая и сварка плавлением.

• К пластической сварке относятся: электрическая сварка сопротивлением, основанная на превращении электрической энер - гии в тепловую при прохождении тока через свариваемые детали - С ручной или машинной поковкой; термитная сварка, при которой используется тепло горения термита, доводящая до пластического тестообразного состояния кромки свариваемых деталей.

• К сварке плавлением относятся: газовая, при которой кромки металла расплавляются теплом, получаемым при горении газа; элекродуговая, основанная на использовании тепла электрической дуги для расплавления кромок свариваемых деталей; газодуговая, основанная на использовании тепла электрической дуги в среде защитного газа.

Для соединения стальных строительных конструкций в основном применяют электрическую сварку сопротивлением или электродуговую сварку, реже — газовую и термитную. Арматуру железобетонных конструкций сваривают преимущественно с помощью контактной электросварки (точечной и стыковой). При сваривании пространственных каркасов значительных размеров или при соединении стержней большого диаметра применяют электродуговую и газовую сварки.

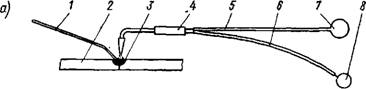

Газовая сварка (рис. 9.5) заключается в расплавлении металла в месте стыка деталей теплом, получаемым при горении газа или жидкого топлива в смеси с кислородом. Газовую сварку применяют для соединения тонкостенных конструкций из углеродистых и легированных сталей, цветных металов и чугуна. В строительстве она имеет ограниченное применение из-за высокой стоимости по сравнению с электросваркой. В качестве горючих газов при газовой сварке используют ацетилен, водород, природный газ, а в качестве жидкого топлива — бензин, керосин, бензол. Наиболее дешевой и в то же время обеспечивающей высокое качество сварного шва является ацетиленокислородная сварка.

Для заполнения шва между свариваемыми деталями применяют присадочный металл в виде проволоки, имеющий химический состав, близкий по составу свариваемому металлу - Присадочную проволоку выпускают диаметром 1...12мм. Диаметр проволоки подбирается в зависимости от толщины свариваемых деталей. В среднем диаметр проволоки должен быть равен половине толщины детали. Для улучшения качества

|

|

|

Рис. 9.5. Схема газовой сварки металла (о) и сварочная горелка (б): /—присадочный материал; 2— свариваемый металл; 3—наплавленный металл; 4— корпус гррелки; 5,6 — шлаиги ацетилена и кислорода; 7 — ацетиленовый генератор; 8 — баллои с кислородом |

Сварного шва. производят сварку под флюсом, который вводят в сварочную ванну. Флюсы образуют на поверхности расплавленного металла шлаковую пленку, защищающую расплав от окисления (образования окалины).

Электрическую сварку производят за счет тепла, выделяемого электрическим током. Электрическую сварку делят на сварку сопротивлением, или контактную, и электродуговую.

Контактная электросварка — это процесс соединения металлических деталей в результате местного сплавления их кромок теплом, образующимся при прохождении тока через свариваемые детали. При этом детали сильно прижимают друг к другу, отчего данный способ сварки называют еще электромеханическим. Он в основном находит применение при изготовлении арматурных сеток, каркасов и стыковании стальных стержней. Различают следующие виды контактной сварки: стыковую, точечную и роликовую. Последняя применяется для получения плотного соединения листовых деталей. Для соединения стержней арматуры железобетона применяют стыковую и точечную сварки.

Стыковую сварку используют для продольного соединения деталей арматуры: наращивания стержней, приварки к торцу их анкеров при изготовлении арматуры предварительно напряженных конструкций или закладных деталей.

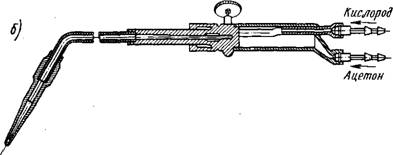

Точечную сварку (рис. 9.6) применяют для соединения деталей внахлестку или в месте их пересечения. Последнее характерно при изготовлении сеток и каркасов арматуры железо

бетона. При точечной сварке пересекающиеся стержни зажимают двумя эектродами и включают электрический ток. Так как электроды обладают более высокой электропроводностью, наибольшее сопротивление прохождению тока окажет место пересечения стержней, в результате чего произойдет разогрев металла деталей и сварка их. Благодаря применению тока большой силы 80...300 А/мм точечная сварка происходит почти мгновенно в течение доли секунды.

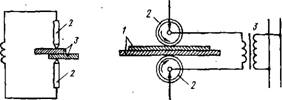

Для соединения листового металла с целью получения не только прочного, но и плотного герметичного соединения применяют роликовую сварку (рис. 9.7). От точечной сварки она отличается тем, что стержневые электроды в ней заменены вращающимися роликами, которые захватывают свариваемые листы и создают непрерывный шов. При прохождении тока металл под роликами нагревается и сваривается под давлением роликов. Наибольшая общая толщина свариваемых листов составляет 6 мм. Роликовую сварку црименяют для получения прочного й плотного соединения.

При электродуговой сварке один провод от источника тока присоединяют к свариваемой детали, а второй — к электроду (металлическому стержню). При замыкании цепи между концом электрода и деталью возникает электрическая дуга, в зоне которой температура достигает 6000°С, в результате чего плавятся кромки деталей и электрод; металл электрода заполняет зазор между деталями и образует после затвердевания сварной шов. Прочность шва зависит от глубины провара.

|

Рис. 9.7. Схема роликовой сварки: / — свариваемые листы; 2 — роликовые электроды; 3 — трансформатор |

|

Рис. 9.6. Схема точечной сварки: / — трансформатор; 2 — Электроды;3 — свариваемый металл |

|

] |

Электроды применяют угольные (графитовые) или металлические. Угольными электродами сваривают цветные металлы, производят наплавку металла или варят тончайшие стальные листы. Конструкции и арматуру сваривают металлическим электродом — стержнем диаметром 2...12 мм, покрытым специальными обмазками из мела, крахмала, каолина, графита. Связующим веществом для удержания обмазки на электроде обычно служит жидкое стекло. Обмазка повышает устойчивость горения дуги и образует шлаковую защиту шва, предохраняя расплавленный металл от окисления в процессе сварки.

Существует несколько типов электродов, отличающихся качест - В0М металла. Для сварки чугунов применяют электроды чуГунные диаметром 4... 12 мм, а для сварки алюминиевых спла - вдВ — специальную проволоку из алюминия и его сплавов.

Электродуговую сварку ведут ручным и автоматическим

Способами.

Несмотря на большую распространенность, электродуговая сварка имеет ряд существенных недостатков: низкую скорость сварки за счет большой зоны разогрева металла, что в свою очередь вызывает коробление изделия; пористость шва и выгорание легирующих компонентов из сплавов во время окислительных процессов: затруднение сварки металлов и сплавов с различными физико-механическими свойствами. Для устранения отмеченных недостатков в последнее время все шире получает распространение электродуговая сварка в газовой среде или под флюсом.

• К газодуговой сварке относятся атомно-водбродная и аргоно - дуговая.

При атомно-водородной сварке электрическая дуга возбуждается между двумя вольфрамовыми электродами в среде водорода. Водород стабилизирует электрическую дугу и, заполняя участок свариваемого металла, не дает возможности кислороду и азоту воздуха окислять расплавленную массу сварочного шва. Кроме того, молекулярный водород, проходя через область дуги с высокой температурой, расщепляется на атомы, забирая на это большое количество тепла, а подходя к нагреваемому металлу, где температура много ниже, чем у дуги, атомы водорода соединяются в молекулу, отдавая взятую ранее теплоту непосредственно нагреваемому участку шва. Атомно-водородная сварка обеспечивает получение шва высокого качества; ее применяют при сварке тонкостенных конструкций из легированных и высокоуглеродистых сталей.

При аргонодуговой сварке электрическая дуга возбуждается между вольфрамовым электродом и деталью в защитной среде аргона. В качестве присадочного материала берут металл свариваемого изделия. Аргонодуговая сварка обеспечивает получение шва высокого качества и защиту наплавляемого металла от воздуха. Применяют ее для сварки нержавеющих сталей, окалиностойких магниевых и алюминиевых сплавов, а также соединений, обладающих высокой антикоррозионной стойкостью.

• В строительстве широко применяют газовую резку металлов, Принцип которой заключается в нагревании металла до температуры воспламенения в среде кислорода, сжигании его и выдувании образовавшихся оксидов струей кислорода. Железоуглеродистые сплавы, содержащие до 0,7% углерода, имеют температуру горения ниже температуры плавления и хорошо поддаются резке. С повышением содержания углерода более 0,7% температура горения приближается к температуре плавления и сплавы плохо поддаются резке. Для высоколегированных сталей И чугунов применяют флюсокислородную резку. Медь и алюми ний, температура горения которых выше температуры плавления резке не поддаются. Газовую резку производят вручную или ^ помощью машин, полуавтоматов и автоматов. • Структура металла в зоне нагрева при сварке значительно меняется. При сварке углеродистых сталей металл нагревается до температур выше критических, т. е. переходит в аустени - товую структуру, и в процессе последующего охлаждения в зоне термического воздействия металл перекристаллизовывается и образует новую структуру в зависимости от скорости охлаждения. Свариваемость металла при одном и том же виде сварки зависит главным образом от химического состава, свойств свариваемых металлов, применяемых электродов, а также режима сварки и термической обработки до и после сварки. Окисле - ние отдельных элементов (например, углерода) может дать газообразные продукты и вызвать пористость шва.

Содержание углерода влияет на закаливаемость стали в зоне термического воздействия сварки. Стали с содержанием углерода до 0,25% свариваются хорошо. Находящиеся в сталях кремний и алюминий могут образовывать при сварке тугоплавкие оксиды, которые в наплавленном металле могут оставаться в виде неметаллических включений и этим снижать качество сварки.

К дефектам свариваемых швов относят непровар, получаемый от неправильного режима сварки; пористость, образовавшуюся от насыщения металла газами, оксидами и шлаками; трещины в наплавленном и основном металле, возникающие от неправильного ведения сварки, а также пережог, получаемый от окисления при слишком большой дуге (при дуговой сварке) и при избытке кислорода (при газовой сварке). Контроль качества сварных соединений производят путем внешнего осмотра, механическими испытаниями, а также при просвечивании рентгеновскими лучами и с помощью ультразвука, скорость прохождения которого зависит от плотности шва: чем он плотнее, тем быстрее проходит ультразвук.

Опубликовано в

Опубликовано в