Сварка деталей приборов

13 июня, 2014

13 июня, 2014  Oleg Maloletnikov

Oleg Maloletnikov В сварных деталях приборов используют самые разнообразные материалы и их сочетания при толщине элементов от нескольких нанометров до нескольких миллиметров. Это корпуса приборов, чувствительные упругие элементы, детали радиоламп, транзисторов и др. Производство таких деталей обычно имеет массовый характер (миллионы штук в год). Ввиду малых размеров сечений свариваемых элементов широкое применение находит контактная конденсаторная, микроплазменная, электронно-лучевая, лазерная и другие сварки, характеризуемые крайне локальным подведением теплоты.

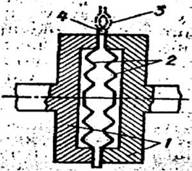

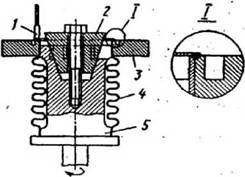

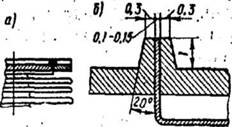

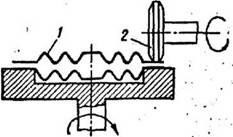

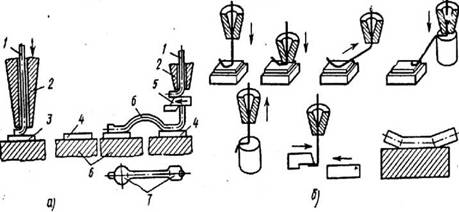

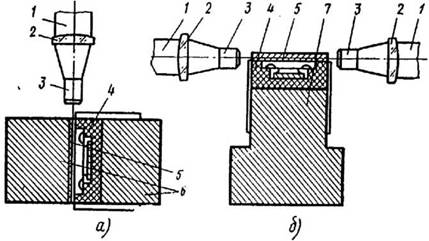

Упругие чувствительные элементы давления (мембраны, сильфоны) изготовляют обычно из бронзы (бериллевой или фосфористой) или из нержавеющей стали толщиной 0,05 ...0,3 мм, подвергнутой нагартовке для создания определенных упругих характеристик. К сварным соединениям этих элементов предъявляют требования прочности и герметичности. Сваривают эти элементы аргонодуговой, микроплазменной, электроннолучевой или контактной сваркой, принимая меры по ограничению сварочного разогрева. На рис. 145, а, б показан сильфон, изготовленный путем сварки оплавлением отбортовок штампованных мембран по наружным и внутренним контурам. Для плотного прижатия свариваемых кромок, уменьшения общего нагрева изделия и предотвращения прожогов используют сварочные приспособления «холодильники» в виде медных дисков (рис. 146). Сварку обычно производят токами силой в несколько ампер с сопловой защитой зоны шва или с применением стеклянных накладных микрокамер для уменьшения сдувания аргона. В случае приварки сильфона к фланцу для прижатия тонкостенной детали и теплоотвода от места сварки используют массивную разжимную оправку, а для уравнивания толщин соединяемых элементов создают канавки 1 (рис. 147). Несколько иная конструкция соединения сильфона с деталями арматуры показана на рис. 148, а, б.

|

Рис. 145. Сварной сильфон: а - конструкция сильфона; б - соединение, полученное оплавлением отбортовки |

|

Рис. 146. Схема аргонодуговой сварки мембраны: 1 - зажимы холодильники; 2 - элементы мембраны; 3 - сварочная дуга;4 - сварной шов |

|

Рис. 147. Сварка сильфона с фланцем: 1 - дуга; 2 - зажимающий конус; 4 - сильфон; 5 - оправка - холодильник 173 |

|

Рис. 148. Соединение сильфона с деталями арматуры: а - общий вид арматуры; б - подготовка кромок |

При шовной контактной сварке (рис. 149) нагрев значительно меньше, поэтому «холодильники» могут не применяться, но требуется специальное приспособление для закрепления и синхронного вращения детали 1 и ролика - электрода 2, предназначенного для определенного типоразмера изделия.

|

Рис. 149. Контактная сварка мембранного чувствительного элемента |

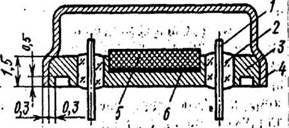

Сварку широко используют при изготовлении полупроводниковых приборов. Основными элементами этих приборов (рис. 150) являются: основание корпуса 3, подложка интегральной схемы 5, закрепляемая на основании с помощью клея 6, металлические выводы 1, изоляторы 2 и крышка 4.

Закрепление кристаллов па подложке осуществляют пайкой. На рис. 151, а показана схема пайки эвтектическим сплавом золото - кремний.

Кристалл 1 с помощью вакуумного захвата 5 подается на основание корпуса 4 (рис. 151, б), и пайка выполняется путем совместного воздействия температуры, давления и механических колебаний промышленной или ультразвуковой частоты.

|

Рис. 150. Элементы интегральной микросхемы |

|

КатОатя

Рис. 151. Схема соединения полупроводникового кристалла с основанием керамического корпуса: 1 - кристалл; 2 - эвтектика; 3 - золотое покрытие; 4 - основание корпуса; 5 - вакуумный захват |

Присоединение электродных выводов выполняют

термокомпрессионной сваркой без расплавления, нагревая зону соединения с помощью нагревателя или пропусканием тока через инструмент. Используют две схемы такого процесса. По первой схеме (рис. 152, а) с помощью пламени водородной горелки 4 на конце электродной проволоки 1, проходящей через капилляр 3, образуется шарик 5. Деформация этого шарика при ходе капилляра вниз обеспечивает развитой и падежный контакт электродного вывода 6 с кристаллом 7. Второй конец вывода 6 присоединяется к контактной площадке 8 корпуса 9 внахлестку. После этого приподнимают капилляр, фиксируют положение проволоки зажимом 2 и пламенем горелки обрезают проволоку (рис. 152, б), образуя при этом два шарика, один из которых остается в виде «хвостика», а другой используется при выполнении следующего цикла сварки.

|

Рис. 152. Последовательность переходов при термокомпрессионной сварке с образованием шарика |

По второй схеме (рис. 153, а) электродная проволока 1 подается в зону сварки через отверстие в инструменте 2, ее отогнутый конец ходом инструмента вниз прижимается и приваривается к кристаллу 3. Затем движением инструмента вправо проволока вытягивается из него и повторно приваривается к контактной площадке 4 корпуса 6. После отхода инструмента 2 вверх проволока обрезается движением ножа 5 с отгибом ее конца с целью подготовки под сварку на следующей операции. В нижней

части (рис. 153, а) показана форма соединений 7 при виде сверху, а на рис. 153, б - последовательность переходов.

|

і

Рис. 153. Последовательность переходов при термокомпрессионной сварке без образования шарика |

|

электродных выводов 177 |

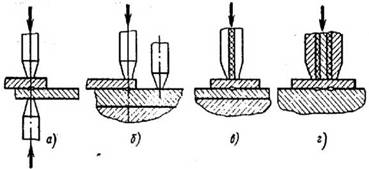

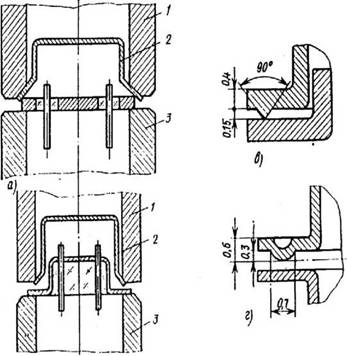

Микроконтактную сварку (рис. 154, а - г) используют для приварки выводов толщиной свыше 20 мкм. Двусторонняя сварка (рис. 154, а) применяется редко. Односторонняя сварка более удобна для тонких элементов, она может выполняться либо двумя электродами (рис. 154, б), либо сдвоенным (рис. 154, в) или строенным электродом (рис. 154, г). Применительно к изготовлению пленочных микросхем используется контактная микросварка, схема которой показана на рис. 155.

|

|

|

|

|

|

|

2 |

|

Рис. 155. Схема микросварки при изготовлении пленочных микросхем: 1 - проводник; 2, 3 - электроды; 4 - слой напыленного металла; 5 - диэлектрическая подложка |

|

|

|

1 |

|

И |

|

|

При изготовлении полупроводниковых приборов и интегральных схем выполнение операций сварки сопряжено со специфическими трудностями, связанными с необходимостью точного совмещения сварочного инструмента с контактной площадкой. Требуемые микроперемещения обеспечивают путем оснащения сварочных машин прецизионными координатными столиками.

|

‘пппгУид |

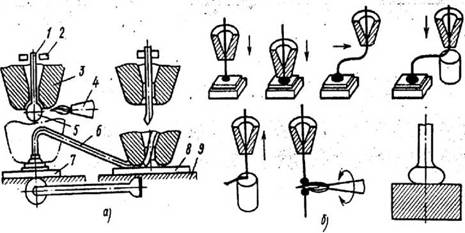

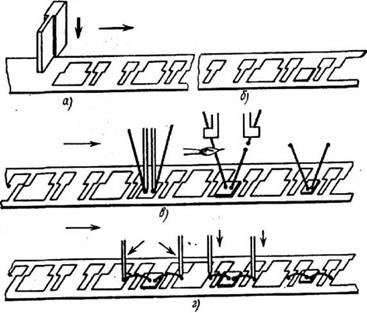

Одним из путей автоматизации сборки полупроводниковых приборов и интегральных микросхем является использование ленты-носителя, служащей не только транспортирующим элементом, но и основой конструкции прибора. Примером использования такой схемы может служить автоматизированная линия (рис. 156, а - з), где применение коваровой ленты с частичным полосчатым золочением дало возможность производить пайку кристаллов непосредственно на ленту, не применяя дополнительных таблеток припоя. В процессе шагового перемещения ленты производится ее перфорация пробивкой фигурных отверстий (рис. 156, а), автоматическая укладка с подачей из вибробункера кристаллов и присоединение их к ленте методом ультразвуковой сварки с нагревом столика до 400...420 °С и

образованием эвтектического сплава золото - кремний (рис. 156, б). Приварка выводов к металлизированным площадкам кристалла осуществляется термокомпрессионной сваркой с последующей обрезкой их в размер пламенем горелки и образованием шариков (рис. 156, в). Затем эти выводы разводятся, привариваются к перемычкам ленты контактной сваркой (рис. 156, г) и обрезается перемычка ленты со стороны кристалла (рис. 156, д). Г ерметизация кристалла и электродных выводов производится окунанием их в форму с жидкой пластмассой (рис. 156, е) и только на заключительной операции обрубают непрерывную кромку ленты, получая готовые изделия (рис. 156, ж, з).

|

|

|

Ж)

Рис. 156. Последовательность операций сборки, приварки выводов и герметизации транзистора 179 |

При изготовлении полупроводниковых приборов приварка герметизирующих корпусов является одной из заключительных операций, направленной на обеспечение роботоспособности интегральной микросхемы в процессе хранения и длительной эксплуатации.

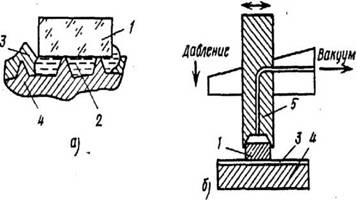

Так как собранный и проверенный прибор имеет весьма чувствительный к нагреву кристалл с выводами, то тепловое воздействие процесса сварки должно быть минимальным. Операция герметизации металлических корпусов может выполняться лазерной сваркой путем выполнения непрерывного шва по линии стыка крышки с корпусом. Схема на рис. 157, а предусматривает закрепление корпуса, совмещенного с крышкой, в оправке, перемещающейся со сварочной скоростью под соплом сварочной установки. Затем оправка поворачивается на 180°, и цикл повторяется. При последующих циклах осуществляется сварка остальных сторон крышки и корпуса. Согласно схеме на рис. 157, б, корпус с крышкой устанавливают на столике двухлучевой лазерной установки с горизонтальным расположением рабочих органов. После прохождения столика между ними корпус с крышкой поворачивается на угол 90°, и цикл повторяется.

|

|

Рис. 157. Схема герметизации лазерной сваркой:

1 - лазерный пучок; 2 - линза; 3 - сопло; 4 - корпус интегральной микросхемы; 5 - крышка; 6 - оправка для крепления корпуса, совмещенного с крышкой; 7 - столик

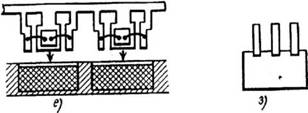

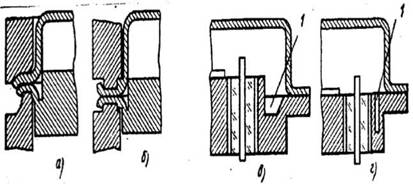

Высокую производительность при сварке корпусов любой формы обеспечивает использование контактной конденсаторной сварки. Взаимная центровка соединяемых элементов осуществляется сварочными электродами 1 и 3 (рис. 158, а, б), с целью обеспечения надежной герметизации в зоне контакта применяют крышки 2 с наклонным фланцем или создают рельеф (рис. 158, в, г).

|

0) Рис.158. Приемы герметизации корпусов приборов Контактной конденсаторной сваркой |

При использовании корпусов приборов из пластических масс возможна их герметизация холодной сваркой, достоинством которой является отсутствие разогрева элементов микросхем. При односторонней сварке (рис. 159, а) преимущественно деформируется одна из соединяемых деталей, при двусторонней - обе (рис. 159, б). Значительное развитие пластических деформаций корпуса при такой сварке нежелательно. С целью снижения остаточных напряжений и исключения повреждений кристаллов, выводов и изоляторов в зоне фланцев обычно предусматривают специальные разгрузочные канавки 1 (рис. 159, в, г).

|

|

Рис. 159. Приемы герметизации корпусов приборов холодной сваркой

Опубликовано в

Опубликовано в