Сухая перегонка древесных опилок и разных мелких древесных* Отбросов

23 марта, 2013

23 марта, 2013  admin

admin Древесные оиилки являются отбросами лесопильного производства и составляют, как мы видели, около 10°/„ всей распиливаемой массы. В распиловку поступают главным образом хвойные породы (сосна, ель), поэтому и получающиеся из них опилки состоят из древесины, которая служит материалом для смолокурения. Но между сосновыми опилками и сосновой древесиной в кусках существует некоторая разница в отношении их состава. В то время как сосновая древесина в кусках всегда содержит известное количество скипидара, в сосновых опилках этот ценный продукт отсутствует, так как улетучивается из древесины, вследствие значительного нагревания при процессе распиловки. Опыты экстрагирования опилок эфиром показали в них только следы скипидара. Следующей особенностью опилок является их гигроскопичность, вследствие чего содержание В них влаги увеличивается и часто превышает 50%. На лесопильных заводах опилки обыкновенно употребляются для отопления котлов, но на больших заводах значительное их количество остается без употребления. Поэтому вполне понятны попытки использовать древесные опилки в качестве материала для cyxofi перегонки, но при этих попытках пришлось встретиться с большими затруднениями экономического и технического характера. Порошкообразный уголь, полу* чающийся при сухой перегонке древесных опилок, не находит себе никакого сбыта, а брикетирование его едва ли может получить распространение, так как, во-первых, оно связано со значительными расходами, а во-вторых, спрос на древесно-угольные брикеты очень ограничен.

Далее, древесина хвойных пород дает древесного порошка и спирта вдвое меньше сравнительно с лиственными породами. Выработка этих продуктов из опилок вследствие большой влажности последних обходится дорого. Скипидара из сосновых опплс-к, как мы уже говорили, совсем не получается.

Кроме того, сухая перегонка древесных опилок и т. п. отбросов обычным путем невозможна, потому что при нагревании их в реторте около ее стенок, подвергающихся наибольшему нагреву, образуется Изолирующий угольный слой, который крайне затрудняет распространение тепла внутрь реторты. Плотно слежавшиеся и слиишиеся между собой опилки препятствуют циркуляции образующихся газов и паров внутри реторты и лишают их роли передатчиков тепла, так что обуг - ливанйе может происходить только за счет лучистой теплоты нагре- в»емых стенок, чго совершенно невозможно при большом диаметре перегонного аппарата.

Для сухой перегонки древесных опилок пробовали их предварительно брикетировать, но брикетирование не принесло ожидаемых выгод: брикеты распадались на части уже во время процесса их обугливания или, в лучшем случае, после него и требовали очень высокой температуры, из-за чего реторты очень скоро прогорали, и получался трудносгораемыи графитообразный уголь.

В Америке был сделан опыт обугливания древесных брикетов под некоторым давлением, при чем оказалось, что достаточно незначительного давления, чтобы получить прочные нерассыпаю щиеся дре - весноугольные брикеты. Для этого опилки прессовались в цилиндричеСкие брикеты, около 4" в диаметре, ц помещались в горизонтальные трубы, длиной 20' с диаметром немного больше 4". Серия таких трубок составляла реторту. Каждая из труб была снабжена поршнем, посредством которого можно было вызвать небольшое давление 8—10 англ, фун. на всю колонну брикетов, находящихся в трубе. Благодаря незначительному диаметру труб, из которых каждая действовала как простая реторта, вся перегонка заканчивалась в три часа. Выхода продуктов

получались очень высокие. Этот опыт, был проделан в небольшом масштабе и пока еще не получил осуществления в большом заводском размере.

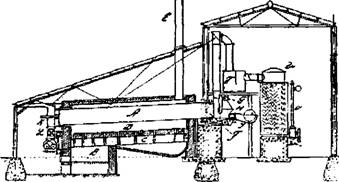

Более значительное распространение получили опыты и аппараты, в которых применялось перемешивание опилок или посредством особых мешалок в ретортах, или посредством вращения самих реторт. Первый шаг в этом направлении был сделан Галлидеем, который для сухой перегонки мелких древесных отбросов построил аппарат следующего устройства (рис. 84). Опилки или другие отбросы непрерывно поступают в воронку Б трубы С, в которой вращается вертикальный винт, подводящий материал в переднюю часть чугунной цилиндрической реторты А. Реторта снабжена также вращающимся винтом, который постепенно передвигает захваченный им материал с переднего конца в задний. Под ретортой находится топка, которая нагревает реторту. Вращение ретортного винта рассчитано таким образом, чтобы опилки, во время движения из одного конца реторты в другой, успевали обугливаться. Парообразные и газообразные продукты перегонки чрез трубку Е поступают в холодильник, а уголь падает через трубку F в яму в, наполненную водой.

|

GfS^i |

|

—у £ |

|

X, |

|

1-* |

|

Г С С |

|

■ Li |

|

M |

|

" д T'X Г.,"У i' "'' Fj : I'n.^. : ; J |

|

N n_n □ □ п! : ^ - , if : ^ j-L^ I —L |

|

Рис. 84. |

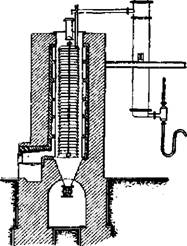

Впоследствии аппарат Галл идея был улучшен Ekelund'OM Ir Knopf'ом. В этом улучшенном виде он представляет несколько цилиндрических реторт, лежащих друг над другом и соединенных между собой, при чем нижняя реторта нагревалась сильнее всего; меньше всего получала теплоты самая верхняя реторта, в которую непрерывно поступали свежие опилки. В верхней реторте опилки только высушивались, образовавшаяся при этом вода выводилась отдельно. Затем высушенные опилки передвигались из одной реторты в другую и здесь подвергались сухой перегонке; из самой нижней реторты они выходили непрерывно уже в виде готового угля. Sau lman и Larsen вместо винтообразных мешалок для сухой перегонки опилок употребляли вращающиеся реторты. На том же принципе устроен аппарат Seaman'a (рис. 85), который употребляется в Америке для переработки разных мелких древесных отбросов. Он состоит из наклонно поставленной цилиндрической реторты А 25' длиной и 3' в

Диаметре. Реторта вмазана в печь, с топкой В, со сводом С, снабженным отверстиями и с нагревательной камерой Д Топочные газы выходят через дымовую трубу Е. Реторта вращается посредством зубчатой передачи F. На верхнем конце ее находится отверстие, через которое перегоняемый материал поступает в реторту. Этот материал подаетея элеватором О, с которого он падает в питательную воронку Н, соединенную внизу с питательной трубкой, выступающей назад над основанием воронки. В выступающей части трубки ходит поршень Или ныряло, приводимый в движение эксцентриком J. Опилки или другой материал из воронки падают в питательную трубку и сильно сжинаются в ней поршнем. Воздух, освобожденный из опилок, благодаря сжатию удаляется через воронку, а спрессованные опилки

|

Рис. 85. |

Представляют пробку, закрывающую выход газам н парам, образующимся в реторте. Реторта снабжена внутри особыми лопастями или крыльями, разбивающими опилки и содействующими их движению от верхнего конца реторты в нижний. Уголь выгружается из нижнего полого конца К в трубу L, поставленную под прямым углом к реторте; в трубе находится винтообразный элеватор, подающий уголь в воронку, из воронки уголь падает в трубу М, в которой он сжимается поршнем так же, как при загрузке опилок в реторту, и образует пробку, заграждающую выход газов и паров из реторты. Из этой трубы уголь поступает в приемник. Газы и пары выходят из реторты через трубу N, соединенную с верхним гнездом реторты. Эта труба ведет пары через смолоотделитель Т в холодильник У, который снабжен гидравлическим затвором W, газовой трубкой О и измерительным цилиндром. Неконденсируемые газы проводятся в топку.

Такая реторта перерабатывает опилок, предварительно высушенных до содержания влажности около 101800—2500 англ. фун. в час, нлч 20—25 т в день. Материал ^остается в реторте около девяти мииут. Выхода уксусной кислоты и древесного спирта значительно выше, чем при перегонке обыкновенным ретортным способом.

Кроме описанных способов обращает на себя внимание обугливание разного мелкого материала в тонком слое. Для этого опилки или другие отбросы помещаются на пластинки в тонком слое, пластинки вставляются одна над другой в железную торая вдвигается в горизонтальную реторту^ или в вертикальную. Хотя, по мнению К л я р а, этот способ дает очень хорошие результаты, но загрузка требует много ручной работы и, кроме того, по причине периодического действия, производительность аппаратов небольшая. Непрерывно действующий по этому принципу аппарат для сухой перегонки мелкого материала изображен на рис. 86. Он представляет железный или кирпичный цилиндр, внутри которого находится жалюзи - образная вставка, сделанная из чугунных конических колец, наложенных одно на другое. Между стенками цилиндра и этой вставкой остается промежуток 10—15 ем, который наполняется перерабатываемым материалом.

Топка находится у основания цилиндра; дымоходы идут вокруг цилиндра по спирали. Материал загружается через отверстие с двойным затвором сверху и, опускаясь вниз между стенками цилиндра и зкалюзиобразной вставкой, попадает в зоны все более высокой температуры. На своем пути сверху вниз отбросы проходят все стадии сухой перегонки и выходят через отверстие внизу, закрываемое двойным затвором.

Продукты перегонки улетучиваются через кольцеобразные отверстия между коническими кольцами вставки в отводную трубку, которая от верхнего закрытого сверху конуса ведет в холодильник.

|

Подставку, ко- подвешивается |

|

Vnc. 8(1. |

Другую форму приспособлений для сухой перегонки отбросов в тонком слое представляют аппараты, работающие в Англии, в которых отбросы передвигаются на бесконечных лентах в камерах, обогреваемых снаружи или посредством горячего генераторного газа.

Элеватор доставляет перегоняемый материал в воронку, снабженную двойным затвором, откуда он падает на первую бесконечную ленту. С первой ленты они переходят на вторую, со второй — на третью и т. д. Из нижней части аппарата уголь поступает в охлажденный и закрытый тушильник. Хотя этот аппарат обладает довольно сложным механизмом для приведения в движение бесконечной ленты, однако, система отопления аппарата—простая, и расход необходимой силы меньше, чем у аппаратов вышеописанного устройства.

В последнее время в Америке появился новый способ переугливания древесных отбросов, принадлежащий S t a f f о г d'y. Существенная черта этого способа состоит в том, что теплота, выделившаяся при экзотермической реакции, утилизируется для термического разложения новой загрузки. Материал предварительно высушивается, нагревается до температуры не выше 250°Ц и посредством винтового элеватора непрерывно вводится в верхнюю часть вертикальной обширной хорошо изолированной камеры, на дне которой образуется толстый слой угля. Уголь можно удалять из камеры непрерывно или периодически. Процесс Stafford'a исключает необходимость в наружном нагреве камеры и не требует добавочного тепла-, теплота, выделившаяся при разложении дерева, достаточна, чтобы вызвать разложение такого же количества сухого и нагретого дерева. Для ведения процесса не нужно никаких двигающих частей внутри камеры, п тепловой обмен между поступающей в камеру древесиной и горячими парами и горячим углем в камере происходит достаточно быстро, без каких-либо затруднений, В начале работы камера нагревается до температуры около 400° Д посредством небольшого огня, который разводится на дне камеры. Можно нагревание производить иначе, накладывая на дне камеры слой угля и нагревая его посредством электродов.

В настоящее время в Америке работают по способу Stafford'a два завода, из которых второй, недавно выстроенный завод ежедневно перерабатывает свыше 200 корд (около 718 и3) древесины.

Опубликовано в

Опубликовано в