СУЩНОСТЬ ОСНОВНЫХ СПОСОБОВ ЭЛЕКТРИЧЕСКОЙ СВАРКИ ПЛАВЛЕНИЕМ

4 февраля, 2016

4 февраля, 2016  xeil

xeil Сварка покрытыми электродами производится плавящимся электродом с покрытием (см. рис. 2) или неплавящимся электродом без защиты и с газовой защитой. Под действием теплоты сварочной дуги плавится основной металл, а в случае применения плавящихся электродов— и электроды с покрытием. После кристаллизации расплавленного металла образуется шов.

При сварке под флюсом (см. рис. 4) сварочная проволока и гранулированный флюс подаются в зону дуги,

горящей и полости, заполненной парами металла п матер налои флюса.

Под воздействием теплоты сварочной дуги плавя гея кромки основного металла, электродная проволока и часть флюса. По мере перемещения дуги расплавленный флюс всплывает па поверхность сварочной ванны, остывает, обра ї у я легко отделяющуюся от шва шлаковую

корку, а металл сварочной ванны кристаллизуется в форме сварного шва. Шлак защищает расплавленный металл от воздействия кислорода п азота воздуха, легирует и замедляет охлаждение металла шва, что способствует получению качественного наплавленного металла при высокой производительности.

корку, а металл сварочной ванны кристаллизуется в форме сварного шва. Шлак защищает расплавленный металл от воздействия кислорода п азота воздуха, легирует и замедляет охлаждение металла шва, что способствует получению качественного наплавленного металла при высокой производительности.

JJjiu электрошлаковой сварке основная часть теплоты, необходимая для нагрева и плавления основного и электродного металла, поступает за счет прохождения электрического тока через расплавленный флюс — шлак. Сварка этим способом осуществляется обычно при вертикальном расположении свариваемых деталей и с принудительным формированием металла шва (рис. 6).

Подлежащие сварке детали / собираются на скобах 2 с зазором 20—30 мм. Чтобы предотвратить вытекание жидкого металла и шлака из плавильного пространства и обеспечить нормальное формирование шва 3, по обе стороны зазора стыка прижимаются охлаждаемые водой медные ползуны или пластины 4.

Шлаковая ванна 5 образуется за счет расплавленного флюса, занимающего пространство между кромками соединяемых детален и формирующими устройствами. Образование шлаковой ванны обычно осуществляется дуговым процессом. Возбуждаемая в начальный период сварки дуга между электродной проволокой и дном «кармана» 10, после расплавления некоторого количества флюса шунтируется расплавленным электропроводным шлаком и гаснет.

Дуговой процесс заменяется шлаковым. Электродная проволока 6 подается в плавильное пространство роликами 7 механизма подачи с заданной скоростью. К электроду ток подводится при помощи мундштука 8. Электрический ток, проходящий между электродной проволокой и основным металлом через шлаковую ванну, нагревает расплав и поддерживает в нем температуру выше температуры плавления основного металла и электрода. За счет этого шлак расплавляет электродную проволоку и кромки

|

|

на дно шлаковой ванны, образуя металлическую (сварочную) ванну 9. Вследствие отвода теплоты в основной металл и медные ползуны металл ванны охлаждается и в нижней части кристаллизируется в сварной шов, соединяющий кромки свариваемых деталей.

Механизм для подачи электродной проволоки и формирующие ползуны соединены с подвижной частью тележки электрошлаковой установки и по мере выполнения шва перемещаются вверх со скоростью сварки.

С помощью электрошлаковой сварки за один проход можно сваривать металл толщиной от 12 мм и более, и это наиболее производительный процесс из всех существующих способов сварки плавлением.

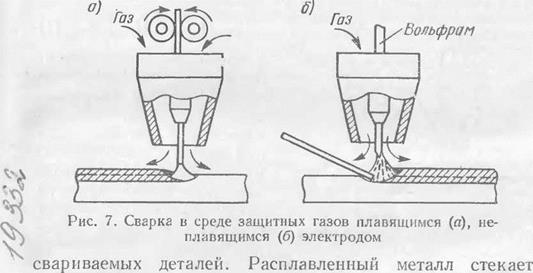

При сварке в среде защитных газов (газоэлектрическая сварка, рис. V) защитной средой Служат инертные газы (аргон, гелий), активные газы (углекислый газ, водород, азот) и смеси газов (аргона с гелием, аргона с кислородом, углекислого газа с кислородом и др.). Газ предназначен оттеснить кислород и азот воздуха от расплавленного металла, а прн сварке активных металлов — и от нагретых

до высоких температур участков основного металла. К газоэлектрической сварке также относится атомноводородная сварка.

При атомно-водородной сварке расплавление металла происходит за счет теплоты электрической дуги косвенного действия, горящей между двумя неп давящимися вольфрамовыми электродами, укрепленными в специальной горелке, позволяющей подавать водород в зону горения дуги (рис. 8). Под действием теплоты дуги водород диссоциирует по реакции

![]()

2 Н — Q (1)

2 Н — Q (1)

п частично ионизируется. Атомарный водород, соприкасаясь со свариваемым металлом, объединяется в молекулы, выделяя теплоту, расходуемую на диссоциацию. Некоторое количество теплоты также выделяется за счет сгорания углерода и рекомбинации.

При увеличении расстояния между электродами и объема подаваемого водорода дуга приобретает веерообразную форму и издает звенящий звук; напряжение возрастает до 70—150 В; такую дугу называют «звенящей».

Для питания дуги применяют переменный ток от специальных трансформаторов с напряжением холостого хода 250—300 В, позволяющих регулировать сварочный ток в пределах 20—100 А, что требует уделять особое внимание вопросам создания безопасных условий работы.

Для атомно-водородной сварки применяют вольфрамовые электроды диаметром 1—4 мм, водород по

ГОСТ 3022—80 или диссоциированный аммиак, который при нагревании до температуры 350—600 °С в присутствии катализатора диссоциирует по уравнению

2NH3 ->■ N2 + ЗН2. (2)

Наличие азота в газе, поступающем в горелку, не ухудшает качество металла шва, так как в присутствии водорода нитриды разлагаются.

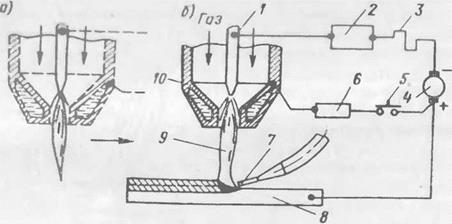

Сварка трехфазной дугой применяется при ручном и механизированных способах сварки. Сущность этого спо

соба (рис. 9) состоит в том, что к двум электродам /, 2, закрепленным в специальном устройстве, конструкция которого зависит от способа сварки, и к свариваемому изделию 4 подводится пер’еменный ток от трехфазного источника питания. После возбуждения горит не одна дуга, как обычно, а одновременно три однофазные дуги: по одной между каждым из электродов и изделием (дуги 3 и 5) и дуга 6 между обоими электродами. Эта дуга по отношению к свариваемому изделию является независимой и может гореть отдельно между двумя электродами.

Сварка трехфазной дугой характеризуется высокой стабильностью процесса, так как угасание дуг происходит попеременно в определенной последовательности. В связи с этим дуговой промежуток всегда поддерживается в ионизированном состоянии.

Сварка трехфазной дугой характеризуется высокой стабильностью процесса, так как угасание дуг происходит попеременно в определенной последовательности. В связи с этим дуговой промежуток всегда поддерживается в ионизированном состоянии.

Разновидностью дуговой сварки неплавящимся электродом в защитном газе является способ сварки сжатой дугой.

При этом способе сварки неплавящимся вольфрамовым электродом используется свойство столба дуги при искусственном сжатии повышать свою температуру и устойчивость.

Сварку малых толщин производят сжатой дугой, возникающей между вольфрамовым электродом и охлаждаемым медным наконечником с подачей аргона для защиты вольфрамового электрода и вытеснения столба дуги из наконечника (рис. 10, а). Такая сжатая дуга имеет температуру до 16 000 °С, в то время как сжатая дуга прямого действия (рис. 10, б) может иметь температуру до 30 000—50 000 °С. Благодаря высокой температуре сжатой дуги можно значительно увеличить скорость сварки, которая при обычной аргонодуговой сварке мала; при этом значительно уменьшается расход аргона по сравнению с обычной аргонодуговой сваркой и возможна ручная, автоматическая и полуавтоматическая сварка.

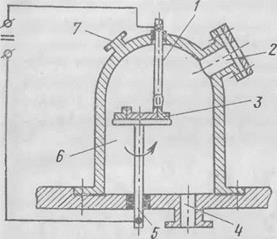

Сварка в камерах с контролируемой атмосферой (рис. 11) применяется для соединения легко окисляющихся металлов и их сплавов. В такой камере имеется возможность создания атмосферы из инертных газов, что обеспе-

чивает высокие механические свойства сварного соединения.

Подготовка камеры к сварке заключается в следующем: свариваемые изделия устанавливают в камере, куда также загружают электроды и присадочную проволоку. После чего загрузочные люки и отверстия для перчаток герметизируют, и в камере е помощью вакуумных насосов воздается вакуум до 13 мПа. Для предохранения резиновых перчаток от разрыва воздух откачивают с наружной

|

Рис. 10. Сварка сжатой дугой косвенного (а) и прямого (б) действия с подачей присадочной проволоки: 1 — вольфрамовый электрод; 2 — балластное сопротивление рабочей дуги; 3 — катушка токового реле; 4 — источник питания дуги; 5 — контакты токового реле; 6 — балластное сопротивление дежурной дуги; 7 — присадочная проволока; 8 — основной металл: 9 — сжатая дуга; 10 — наконечник |

стороны люков, перекрывающих отверстие с перчатками. После откачки камеру заполняют инертным газом до атмосферного давления.

Сварку в камере производят на тех же режимах, что и при сварке в инертных газах на воздухе. Пластичность металла сварного соединения приближается к пластичности основного металла.

Автоматическая дуговая сварка в камерах с контролируемой атмосферой обеспечивает более стабильное качество сварных соединений.

При электронно-лучевой сварке в вакууме энергия, необходимая для нагрева и плавления металла, получается в результате интенсивной бомбардировки места сварки быстродвижущимися в вакууме электронами.

Вакуум порядка ЇЗДО-3—13-Ю-5 Па, создаваемый в сварочной камере, подобной приведенной на рис. 11, необходим для гою, чтобы резко уменьшить расход энер-

гии электронов на ионизацию и удалить из зоны сварки газы, имеющие большое сродство к свариваемым металлам. Схема формирования пучка электронов при электронно-лучевой сварке приведена на рис. 12. Через загрузочный люк свариваемые детали помещаются на сварочный

стол в вакуумной камере, из чиваются газы.

стол в вакуумной камере, из чиваются газы.

Вольфрамовый или металлокерамический катод 1, размещенный внутри фокусирующей головки 2, при пропускании через него переменного тока низкого напряжения излучает мощный поток электронов. Проходя че-

|

Рис. II. Сварка в контролируемой атмосфере: 1 — электрод; 2 —смотровое окно; 3 — свариваемое изделие; 4— патрубок для присоединения насоса; 5 — ось поворотного стола; 6' — камера; 7 — канал для подачи защитного газа |

рез анод 3, магнитную линзу 4 и отклоняющую магнитную систему 5, он фокусируется в узкий луч электронов и направляется на место сварки деталей 6. Для ускорения движения электронов к катоду и аноду подводится выпрямленный ток напряжением 30—100 кВ.

При ударе электронов о поверхность деталей большая часть их кинетической энергии переходит в тепловую, и на узком участке металл плавится, образуя шов после кристаллизации. Наблюдение за процессом сварки ведется

через смотровое окно. Электронно-лучевая сварка применяется при изготовлении деталей из тугоплавких химически активных металлов.

Наряду с электронно-лучевой сваркой применяется лазерная сварка Термин «лазер» получил свое название по первым буквам английской стразы (Light Amplification by Stimulated Emission of Radiation — laser), которая в переводе означает: усиление света посредством стимулированного излучения. Эта сварка основана па использовании светового излучения, являющегося следствием взаимодействия фотонов (микрочастиц световой природы) с атомами системы.

Наряду с электронно-лучевой сваркой применяется лазерная сварка Термин «лазер» получил свое название по первым буквам английской стразы (Light Amplification by Stimulated Emission of Radiation — laser), которая в переводе означает: усиление света посредством стимулированного излучения. Эта сварка основана па использовании светового излучения, являющегося следствием взаимодействия фотонов (микрочастиц световой природы) с атомами системы.

|

В твердотельном рубиновом лазере применяется искусственный рубин. Он представляет собой стержень, состоящий из корунда А1203 с примесью хромпика Сг203. Схема действия рубинового лазера приведена на рис. 13.

Здесь рубиновый кристалл 1 расположен в кварцевой трубке 2, которая представляет собой газоразрядную лампу, наполненную ксеноном. Эта лампа, называемая лампой накачки, благодаря разрядам высоковольтного конденсатора 3 дает импульсные вспышки света определенной частоты и нужной энергии, которые и обеспечивают поток фотонов внутрь рубинового кристалла.

Фотоны, проникая внутрь вещества, возбуждают его агомы. Этот процесс схематически показан на рис. 14.

На рис. 14, а показан рубиновый стержень, в котором атомы не возбуждены и их электроны находятся на основных уровнях. Невозбужденные атомы изображены черными точками. Рубиновый стержень показан с одним зачерненным торцом и другим заштрихованным. Это сделано потому, что в действительности торцы рубинового стержня строго параллельны, посеребрены, но так что один из торцов (зачерненный) отражает все лучи, а второй (заштрихованный) пропускает световой поток при его достаточной интенсивности.

На рис. 14, б стрелками показано, как фотоны лампы накачки проникают в рубиновый кристалл и как некоторые невозбужденные до этого атомы хрома (черные точки) превращаются в возбужденные до различных уровней атомы (кружочки). Так в рубиновом стержне получается огромное количество атомов хрома различной степени возбуждения. Однако все они в таком состоянии могут просуществовать лишь миллиардные доли секунды, так как их электроны стремятся перейти на более низкий уровень возбуждения. Этот переход происходит без лучеиспускания. Вся энергия перехода превращается в тепловую энергию внутри кристалла, поэтому он должен в процессе работы охлаждаться.

Самое главное происходит тогда, когда множество электронов возбужденных атомов накапливается и задерживается на определенном уровне (на промежуточной орбите). Хотя эта задержка, как уже говорилось, оказывается всего только в несколько тысячных долей секунды, но именно это свойство задержки и накопления большого количества электронов в одинаковом состоянии возбуждения является одним из решающих.

Как только возбужденных атомов будет больше половины, достаточно одного внешнего стимулирующего (синхронного) фотона, чтобы вызвать лавинный процесс «перехода» электронов всех возбужденных атомов с уровня задержки на основной. Именно так и происходит в рубине. Последний синхронный фотон /(рис. 14, в) вызывает лавину стимулированных фотонов (происходит излучение — испускание квантов энергии атомами, обозначенными стрелками). Лавина фотонов мгновенно умножается за счет зеркальных поверхностей торцов рубина. Умножение происходит вследствие того, что на своем

пути фотоны, ударяясь о возбужденные атомы, застав* ля ют их испускать дополнительный поток фотонов.

('оставляя еще недостаточно интенсивное излучение, фотоны отражаются от правого торца со слабым посеребренном. Отразившись от пего (рис. 14, г), они уже в огромной степени умноженные, бьются о зеркало левого торца п, отразившись or него, еще более умноженные, прорываются через правое зеркало, образуя наружный тонкий пучок красного света (рис. 14, д н с). Тут же вслед за выходом пучка фотонов из кристалла все электроны атомов рубина до следующего импульса возвращаются на основные уровни, и атомы становятся нейтральными (черные точки, рис. 14, с). Таким образом, лазер не только генерирует световой пучок, по и усиливает его интенсивность. Выходной луч является узконаправленным и очень мощным.

Коэффициент полезного действия рубиновых лазеров невелик и составляет 0,1 %; разработаны лазеры с более высоким КПД.

Опубликовано в

Опубликовано в