СТЫКОВЫЕ МАШИНЫ ОБЩЕГО ПРИМЕНЕНИЯ И СПЕЦИАЛЬНЫЕ

1 апреля, 2016

1 апреля, 2016  admin

admin Стыковые машины общего назначения подразделяют на три группы (габл. 19): автоматические малой мощности для сварки сопротивлением, автоматические и неавтоматические средней мощности для сварки оплавлением и специальные машины средней и большой мощности для сварки оплавлением (табл. 20).

Машины первой группы рассчитаны на номинальные сварочные токи 4, 5 и 8 кА. Это стационарные машины с ручными эксцентриковыми зажимами и пружинными механизмами подачи. В машине МС-802 предусмотрен дополнительный рычажный механизм, позволяющий вручную выполнять сварку оплавлением. При необходимости машины комплектуют аппаратурой управления для термической обработки (отжига) в электродах машины сварных соединений.

Во вторую группу входят машины для стыковой сварки оплавлением низкоуглеродистых и легированных сталей, а также цветных металлов. Эта серия включает машины нескольких типоразмеров

|

Технические характеристики стыковых машин общего назначения

|

(см. табл. 19).Некоторые машины этой серин имеют электромеханический кулачковый привод оплавления с двигателями постоянного тока и пневматический привод зажатия и осадки.

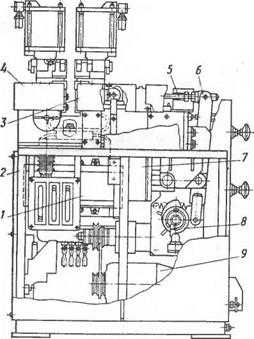

Машина МСО-0801, изображенная на рис. 135, имеет сварную станину 2, внутри которой установлены: сварочный трансформатор 1 с переключателем ступеней, электромеханический кулачковый привод 8 с двигателем постоянного тока 9, пневмопривод осадки 7. На станине закреплен неподвижный зажим 4 и установлены катки, по которым перемещается каретка с подвижным зажимом 3. Усилия от электромеханического кулачкового привода 8 и пневмопривода осадки 7 передаются на подвижной зажим через рычаг 6 и тягу 5.

Машины МСО-301 и МСО-602 имеют возможность работать с предварительным подогревом, осуществляемым при возвратно-поступательном перемещении подвижного зажима пневматическим приводом. Машина МСО-0802 предназначена для автоматической сварки и имеет рычажные ручные механизмы подачи и зажима детали.

В промышленности применяют много машин третьей группы, которые используют для сварки деталей узкой номенклатуры. Эти машины имеют определенную специфику конструкции.

|

Технические характеристики специальных стыковых машин

|

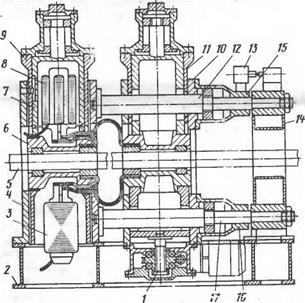

Стационарная машина К-190П (рис. 136) предназначена для стыковом сварки рельсов или профильной стали сечением до 10 000 мм*. Машина состоит из основания 2, на котором установлены колонны 4 и 10. На неподвижной колонне 4 укреплены два горизонтальных штока 12 н 17, расположенные в одной вертикальной плоскости с осью свариваемых деталей. Концы штоков закреплены в стойке 14 н образуют жесткую раму. Подвижная колонна 10 с помощью гидро - цнлнндров осадки 15 п 16 может передвигаться по направляющим. Колонны п стойка имеют в центральной части квадратное окно, в котором размещаются зажимные губки н проходит свариваемая деталь. Колонны машины электрически изолированы друг от друга. С этой целью штокн 12 и 17 нзготовлянтг из двух частей, соединяемых армированным стеклопластиком.

Деталь 5 зажимается губками 6, которые находятся под действием гидравлических механизмов зажатия 9 п 11, расположенных в колоннах. Сварочные трансформаторы 3 н 8 размещены в нижней части колонны н в полости поршня 7. От клеммы каждого трансформатора через жесткие н гибкие шины ток подводится соответственно к паре верхних н ннжннх зажимных губок. Для совмещения торцов свариваемых деталей зажимные устройства имеют возможность ограниченного взаимно перпендикулярного перемещения на ±10 мм, которое осуществляется винтовым приводом 1 (для вертикального пере-

|

|

|

мещения). На верхнем гидроцилиндре привода осадки установлен червячный редуктор системы гндроследящего устройства 13. Эта система управляет скоростью перемещения подвижного зажима.

В модификации машины типа К-190ПА применяют импульсный цикл оплавления с частотой вибрации до 25 Гц. Это увеличивает площадь свариваемых деталей до 18 000 мм2, повышает производительность и сокращает припуск на оплавление.

Машина К-617 (рис. 137) предназначена для сварки импульсным оплавлением кольцевых и коротких прямых заготовок из цветных металлов. Машина состоит из неподвижной 2 и подвижной 11 колонн, соединенных между собой осью 1 на роликовых подшипниках (рис. 138). На колоннах смонтированы рычажные механизмы зажатия 6 с приводом от гидравлических цилиндров 5. В передней части рычагов зажимных механизмов расположены плавающие зажимные губки 7. которым свариваемые детали прижимаются к жестким выступам 8 на корпусах колонн. Подвижная часть машины колеблется относительно неподвижной с частотой до 20 Гц и амплитудой колебания 0,5— 1,2 мм. В неподвижной колонне жестко закреплен силовой гидравлический цилиндр 4 оплавления и осадки. Его шток 3 соединен двойным шарниром с штоком 10 вспомогательного гидроцилиндра 9, обеспечивающего вибрацию во время оплавления. При осадке фланец штока упирается в крышку цилиндра и она перемещается вместе с штоком. Сварочный трансформатор машины, расположенный за корпусом, соединен токоведущими шинами с нижнимн зажимными губками.

Машины К-190П и К-617 комплектуются отдельной гидронасосной станцией.

Длк сварки труб в полевых условиях при изготовлении магистральных и промысловых трубопроводов применяют трубосварочные стыковые агрегаты. Сварочная машина с гидравлическим приводом размещается снаружи или внутри трубы.

|

Рис. 137. Стыковая машина К-617 |

Рис. 138. Схема стыковой машины К-617 для сварки оплавленим кольцевых и прямолинейных заготовок

Электрическое питание машины обеспечивается от передвижной дизель-электрической станции, смонтированной на гусеничном ходу.

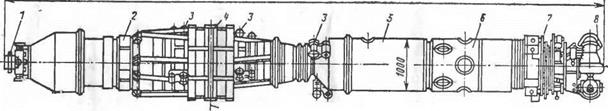

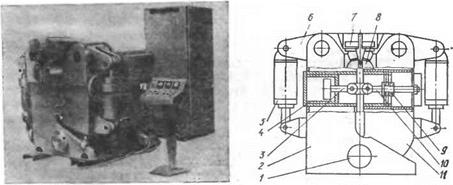

На рис. 139 приведена внутритрубная стыковая машина К-700 для сварки оплавлением магистральных трубопроводов диаметром 1420 мм. Главной особенностью машины является передвижение собственно сварочной машины от стыка к стыку по внутренней поверхности трубы, как по железной дороге. Это обеспечивает быструю и точную установку на стык трубы. Кроме сварочной части в машине размещены гратосниматель 7 для зачистки внутреннего грата и ходовой механизм 8 для перемещения машины по трубе к следующему стыку со скоростью 28 мм/мин. Для точной установки относительно стыка скорость снижают до 1 мм/мнн.

Машина имеет кольцевой сварочный трансформатор с зажимным устройством 4, контактные губки которого равномерно расположены по окружности трубы. Зажимное устройство состоит из двух соосно расположенных роторных патронов, один из которых подвижен при оплавлении. Гидравлический привод зажимов создает суммарное усилие зажатия на всех башмаках патрона до 14 000 кН, что обеспечивает достаточную силу сцепления для передачи усилия осадки до 4000 кН. Силовые гидроцилиндры механизма осадки 2 размещены в передней подвижной части машины.

В задней части машины размещен внутренний - гратосниматель с приводом от четырех электродвигателей. Рабочим органом этого устройства является механическая система из трех быстро вращающихся крестовин с кольцевыми билами, ударяющими о поверхность трубы под действием центробежной силы. Один из электродвигателей системы приводит гратосниматель во вращение вокруг продольной ссн трубы.

Насосный агрегат 5 обеспечивает работу всей гидравлической системы. Приводной электродвигатель 6 насосного агрегата двухско - ростной. Большая скорость включается при повышении расхода рабочей жидкости в системе. Ходовой механизм передвижения 8 приводится от того же электродвигателя, что и привод насосов. Ходовая часть этого механизма состоит из шести приводных бегунков н нескольких опорных роликов 3.

Механизм передвижения, насосный агрегат и гратосниматель смонтированы. в отдельном прицепном блоке, который соединен со сварочной частью машины двухосным шарниром. Такое соединение позволяет преодолевать участки свариваемого трубопровода с радиусом сі ругления до 60 м. Машина соединяется с силовым кабелем и приводом управления в головной части /.

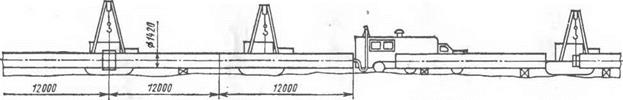

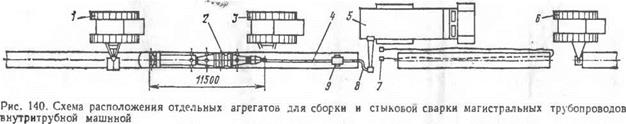

Работу внутритрубной машины 2 в полевых условиях обеспечивает (рис. 140) передвижная электростанция 5; трубоукладчики 3 и 6 на гусеничном ходу; гусеничный трактор 1 с подъемной стрелой, на которой подвешены наружный гратосниматель и индуктор для термической обработки стыка после его сварки.

Силовой кабель 8 и кабель цепей управления 7 в определенный момент цикла отключаются, протягиваются через подсоединяемую

|

|

трубу с помощью штанги 4 и снова подключаются штепсельным разъемом 9.

Машина имеет мощность 1000 кВ-А, что позволяет сваривать трубы сечением до 92 000 мм3. Общая масса машины 30 000 кг. Производительность машины 6 стыков/ч.

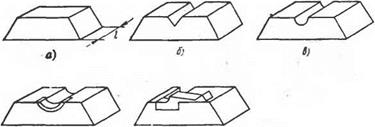

Электроды (губки) стыковых машин предназначены для взаимо - фиксации свариваемых деталей, подвода сварочного тока и удерживания деталей в зажатом состоянии от проскальзывания при нагреве и осадке. Их форма часто соответствует сечению деталей (рис. 141, а—

д). Ток подводится либо двумя электродами (нижним и верхним), либо только нижним, а верхний нетоковедущий делают стальным с насечкой. Если электроды не имеют выемки по форме деталей, то для центрования используют выемки или упоры в зажимах.

д). Ток подводится либо двумя электродами (нижним и верхним), либо только нижним, а верхний нетоковедущий делают стальным с насечкой. Если электроды не имеют выемки по форме деталей, то для центрования используют выемки или упоры в зажимах.

Длину электродов / выбирают из условия обеспечения соосности, при сварке труб и стержней диаметром d обычно / = (З-т-4) d, а при сварке полос / ^ 106 (6 — толщина полосы). Минимальную площадь контакта электрода с деталью определяют, исходя из максимально допустимого давления, которое для специальных бронз составляет 40—50 МПа. Плотность тока в контакте детали с электродом в пределах 7— 10 А/мм2, а температура в контакте достигает 250—300° С.

Электроды изготовляют из специальных бронз, имеющих относительно невысокую электропроводность, но значительную твердость (см. табл. 10). В некоторых случаях для повышения стойкости их рабочую поверхность изготовляют в виде вставок из композитных материалов (порошок вольфрама и медь). Вставки напаивают на основание электродов (рис. 141, г, д).

Электроды 4 крепят на промежуточных токоподводящих плитах 5 машин клиньями 2 (рис. 142). Клинья имеют продольные эллиптические отверстия, благодаря которым можно, опуская один клин п поднимая другой, переместить электрод в продольном направлении. Регулирование в вертикальном направлении осуществляется специальным клином или медными прокладками. Рабочие поверхности электродов для сварки сложных изделий из тонколистовых металлов подгоняют под краску, пользуясь специальными объемными металлическими шаблонами. В стыковых машинах обычно охлаждают плиты, на которых крепятся электроды. Токоподвод от вторичного витка трансформатора к электродам осуществляется шинами 6—8 через токоподводящие плиты 5.

® Гуляев А. И,

Опубликовано в

Опубликовано в