СТРОИТЕЛЬНЫЕ ПОДЪЕМНИКИ

28 сентября, 2014

28 сентября, 2014  Mihail Maikl

Mihail Maikl Строительные подъемники предназначены для подъема (опускания) в грузонесущих органах строительных грузов и людей на этажи и крыши зданий и сооружений при выполнении строительно-монтажных, отделочных и ремонтных работ. Грузонесущие органы строительных подъемников (клеть, кабина, платформа, ковш, крюк, бункер, бадья, захваты и т. д.) движутся, как правило, по вертикальным жестким направляющим.

Строительные подъемники классифицируют по назначению, способу установки, конструкции направляющих, типу грузонесуще - го органа и механизма подъема, способу монтажа и степени мобильности. Подъемники различают:

по назначению — грузовые, предназначенные только для транспортирования грузов, и грузопассажирские — для транспортирования грузов и людей;

по способу установки — передвижные (самоходные и несамоходные), способные перемещаться относительно здания в процессе работы, и стационарные, которые могут быть приставными, прикрепляемыми к зданию, и свободностоящими — без крепления к зданию. Передвижные подъемники на рельсовом или пневмо - колесном ходу используют сравнительно редко.

По конструкции направляющих грузонесу - щего органа — с подвесными (гибкими) и жесткими направляющими.

Подъемники с жесткими направляющими бывают мачтовыми, скиповыми и шахтными. Тип грузонесущего органа подъемника определяется его назначением. Грузопассажирские подъемники оборудуются кабинами, грузовые — выдвижными и невыдвижными, поворотными и неповоротными платформами, выдвижными рамами, выкатными консолями, монорельсами и направляющими с подвесной клетью, а также саморазгружающимися ковшами. Механизмы подъема подъемников разделяют на канатные и бесканатные. В канатных механизмах подъема используются канатно-блочная система и лебедка, в бесканатных — зубчато-реечные или цевочно-реечные механизмы модульного типа.

По способу монтажа подъемники делят на мобильные, перевозимые с объекта на объект в собранном виде, и немобильные.

разбираемые при демонтаже на секции и перевозимые в таком виде к месту монтажа.

Подъемники не имеют единой системы индексации.

Главным параметром подъемников является грузоподъемность — максимально допустимая масса груза, поднимаемая подъемником. К основным параметрам относятся: наибольшая высота подъема груза (расстояние по вертикали от уровня земли до нижнего уровня груза, находящегося в крайнем верхнем положении); скорость подъема и опускания груза; величина перемещения груза по горизонтали (максимальное расстояние от оси мачты подъемника до конца платформы, введенной в оконный проем, или до оси крюка, на котором подвешен груз); величина вертикального перемещения груза, введенного в здание (максимальное расстояние по вертикали между крайними верхним и нижним положениями груза); скорость подачи груза (скорость горизонтального перемещения груза); для передвижных подъемников колея (расстояние между осями рельсов или между колесами, расположенными на одной оси) и база (расстояние между осями крайних ходовых колес, расположенных на одном рельсе или одной стороне подъемника); установленная мощность; конструктивная и общая масса подъемника; шаг настенных опор (расстояние, по вертикали между соседними креплениями подъемника к стене здания или сооружения); производительность и т. д.

Грузовые подъемники выпускают мачтовыми и шахтными. Шахтные подъемники применяют при возведении кирпичных труб высотой до 120 м.

Мачтовые подъемники наиболее распространены в городском строительстве и предназначены для подъема и поэтажной подачи через оконные и дверные проемы зданий различных строительных материалов и деталей при санитарно-технических, отделочных, ремонтных и других работах. Различают грузовые и грузопассажирские мачтовые подъемники. Последние применяют для подъема не только грузов, но и людей при строительстве многоэтажных зданий. Мачтовый подъемник состоит из опорной рамы, вертикальной направляющей мачты, подъемной грузовой платформы (у грузовых) или кабины (у грузопассажирских), механизма подъема платформы (кабины), органов управления и предохранительных устройств. В механизмах подъема используются реверсивные лебедки с электроприводом. По конструкции мачты различают подъемники с одной направляющей мачтой (одностоечные) и с двумя направляющими мачтами (двухстоечные). Одностоечные и двухстоечные подъемники оснащаются жесткими и выдвижными грузонесущими органами. Подъемники с жестким грузонесущим органом имеют одно рабочее движение — подъем груза, с выдвижным два рабочих движения — подъем груза и горизонтальное его перемещение внутрь здания через проем.

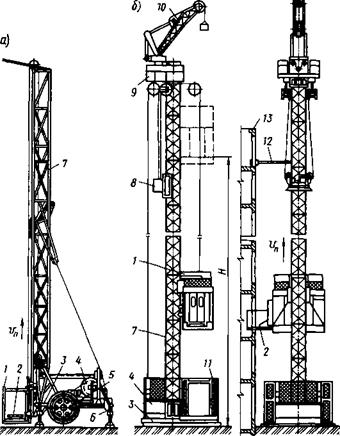

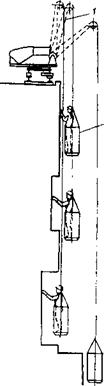

Грузовой мачтовый подъемник (рис. 3.6, а) состоит из опорной рамы 3, реверсивной грузовой лебедки 4, канатно-блочной системы, вертикальной мачты 7, в направляющих которой перемещается грузо - несущий орган (стрела, платформа, монорельс) 7, системы управления и предохранительных устройств. В мобильных подъемниках, перевозимых в прицепе к автомобилю, предусмотрены колеса на пневмошинах 5, которые во время работы подъемника вывешиваются винтовыми опорами (аутригерами) 6. Мобильные свободностоящие подъемники имеют неразборную на отдельные секции мачту высотой до 12 м, жесткую платформу и применяются на строительстве зданий

|

Рис. 3.6. Мачтовые строительные подъемники: а — грузовой; б — грузопассажирский |

|

|

|

|

б)

|

а)

|

Рис. 3.7. Схемы устройств для выдвижения грузонесущих органов мачтовых

подъемников

малой этажности. Монтаж—демонтаж подъемника осуществляется с помощью грузовой лебедки в течение 10... 15 мин. Грузоподъемность мобильных грузовых подъемников — 320 кг.

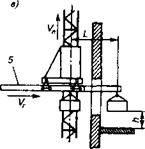

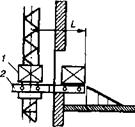

Приставные грузовые подъемники имеют секционно-разборную мачту и выдвижной грузонесущий орган. Подача груза внутрь здания после подъема осуществляется выдвижением платформы 1 с грузом вдоль жесткой подъемной рамы 2 (рис. 3.7, я), изменением угла наклона и перемещением шарнирно-сочлененной стрелы 3 с гуськом 4 (рис. 3.7, б) или перемещением монорельса 5 с грузом относительно мачты (рис. 3.7, в). Наличие таких органов обеспечивает высокую безопасность работы, так как отпадает необходимость выхода рабочего на грузовую платформу подъемника для ее разгрузки.

Мачты подъемников представляют собой решетчатые конструкции прямоугольного и треугольного сечения с одной или двумя направляющими для роликов грузонесущего органа. Мачты крепят к зданию настенными опорами. Мачты подъемников для многоэтажного строительства выпускают разборными, состоящими из взаимозаменяемых секций длиной 1,5...3 м. Вдоль мачты с помощью канатно-блочной системы или реечного зацепления перемещаются жесткие или подвижные в пространстве грузонесущие органы. К жестким органам относят вертикально перемещаемые платформы.

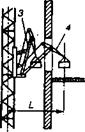

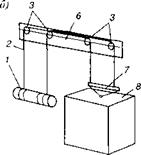

В грузовых подъемниках с канатным механизмом подъема (рис. 3.8, а) грузовая платформа 4 перемещается по вертикали с помощью прикрепленного к ней каната 2, сходящего с барабана 1 и огибающего нижний 5 и верхний 3 направляющие блоки мачты.

|

|

|

|

|

|

|

Р и с. 3.8. Схемы запасовок грузовых канатов мачтовых подъемников |

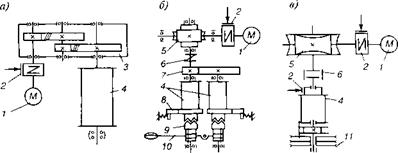

В конструкциях подъемников с канатными механизмами подъема груза используют одно - (рис. 3.9, а) или двухбарабанные (рис. 3.9, б) реверсивные лебедки, состоящие из электродвигателя 1, соединительных муфт 6, тормозов 2, цилиндрического 3 или червячного 5 редуктора и барабанов 4. В двухбарабанной лебедке имеется открытая зубчатая передача 7, приводящая в действие поочередно

(по необходимости) грузовой или монтажный барабаны. Управление включением осуществляется рычагом 10 через кулачковые муфты 9. Чтобы предотвратить вращение барабанов в момент переключения, в конструкции имеются подпружиненные фиксаторы 8.

В последнее время все большее распространение получают грузовые мачтовые подъемники с бесканатным механизмом подъема. Бесканатный реечный механизм подъема монтируется непосредственно на грузонесущем органе и включает электродвигатель, тормоз и редуктор, на выходном валу которого закреплена шестерня, входящая в зацепление с зубчатой или цевочной рейкой, установленной по всей длине мачты. При своем вращении шестерня перемещается поступательно вдоль рейки, увлекая за собой платформу. Реечные подъемные механизмы включают один или два подъемных модуля.

По сравнению с подъемниками с канатным механизмом подъема, подъемники с реечным механизмом более надежны и безопасны в эксплуатации и имеют более высокие технико-эксплуатационные показатели.

|

Рис. 3.9. Кинематические схемы грузовых лебедок мачтовых подъемников 128 |

Подъемники устанавливают параллельно или перпендикулярно стене здания или сооружения. При этом, когда ось платформы параллельна зданию, в проем подаются малогабаритные грузы, а при перпендикулярном положении платформы могут подаваться и длинномерные грузы.

Управление подъемниками осуществляется машинистом с пульта управления (или переносного пульта на этаже адресования) или непосредственно из кабины с автоматическими остановками на этажах по адресованным вызовам.

Грузоподъемность приставных грузовых мачтовых подъемников с канатным механизмом подъема — 500 кг, с реечным механизмом — 600...800 кг, высота подъема груза подъемников с канатным подъемным механизмом до 75 м (скорость подъема груза 0,4... 0,5 м/с) с реечным механизмом до 150 м (скорость подъема груза 0,55...0,6 м/с).

Грузопассажирские подъемники представляют собой приставные немобильные (разбираемые при демонтаже) машины, которые по конструкции жестких направляющих разделяют на шахтные и мачтовые. Шахтные подъемники имеют ограниченное применение и используются для строительства кирпичных и монолитных железобетонных дымовых труб. Мачтовые грузопассажирские подъемники широко применяют в строительном производстве. Составными частями каждого грузопассажирского мачтового подъемника являются решетчатая мачта прямоугольного или треугольного сечения, опорная рама, грузонесущий орган — кабина для размещения грузов и людей, противовес и механизм подъема. Мачты подъемников крепят к зданию настенными опорами. На мачтовых грузопассажирских подъемниках применяют подъемные механизмы двух типов — канатные и бесканатные (реечные). В канатных механизмах подъема используют реверсивные барабанные лебедки (рис. 3.9, а) и лебедки с канатоведущим шкивом (рис. 3.9, в).

В механизмах подъема с барабанными лебедками кабина 8 соединена с балансирной подвеской 7, к которой крепятся два каната 2, сходящие с одного барабана 1 и огибающие отводные блоки 3, расположенные на головке 6 мачты. Подвеска служит для выравнивания неравномерного натяжения канатов. На барабане канаты располагаются в винтовых канавках на его поверхности, имеющих левую и правую нарезку. В зависимости от направления вращения барабана канаты попарно навиваются на него или разматываются. При использовании лебедки с канатоведущим шкивом кабина подвешивается на трех канатах.

|

5 Строительные иашины и основы автомцтизаиии |

Грузопассажирский подъемник (см. рис. 3.6. о) грузоподъемностью 1000 кг с канатным механизмом подъема состоит из решетчатой мачты 7, установленной на опорной раме 3, кабины 1, противовеса 5, машинного отделения 4 с механизмом подъема и

ограждением 11. Через отводные блоки головки 9 мачты запасова - ны три грузовых каната, на одних концах которых через балансирную подвеску подвешена кабина, а на других — противовес с тремя резервными барабанами для сматывания излишков каната при малой высоте мачты. Кабина по мачте перемещается на ходовых роликах и снабжена входной и выходной дверями и откидным трапом 2 для высадки пассажиров на этажах. Мачта крепится к зданию 13 настенными опорами 12. Механизм подъема включает канатно-блоч - ную систему (рис. 3.8, в) и лебедку 9 с канатоведущим шкивом. От двухскоростного электродвигателя 1 (рис. 3.9, в) лебедки через гло - боидный редуктор 5 приводятся во вращение монтажный барабан 4 и канатоведущий шкив II, которые сидят на валу свободно и включаются с помощью водила и фиксирующих болтов. Выходной вал редуктора соединен с валом шкива и барабана зубчатой муфтой 6. Лебедка снабжена автоматическим колодочным тормозом 2.

Канатоведущий шкив с тремя кольцевыми ручьями на поверхности огибают три грузовых каната, располагаемые в ручьях. Канаты прижимаются к поверхности ручьев за счет натяжения, создаваемого весом кабины и противовеса. Тяговое усилие каждому канату сообщается за счет трения между контактирующими поверхностями каната и ручья шкива.

Монтаж подъемника осуществляют методом наращивания сверху секции с помощью монтажного барабана лебедки, монтажного каната и самоподъемной монтажной головки с наклоняющейся стрелой 10 (см. рис. 3.6, 6) и собственным механизмом перемещения головки по мачте. Подъемник можно монтировать также с помощью башенного крана, монтажного блока, каната и вспомогательной лебедки.

При наращивании мачты во время монтажа грузовые канаты, запасованные на максимальную высоту подъема кабины, постепенно сматываются с резервных барабанов.

Подъемником управляет один машинист. Безопасность работы подъемника обеспечивается ограничителем скорости, установленным на каретке, и ловителями, срабатывающими при ослаблении натяжения или обрыве подъемного каната. ■

Максимальная высота подъема — 150 м, скорость подъема — 0,7 м/с.

Грузопассажирские подъемники с бесканатным механизмом подъема используют на строительстве зданий высотой 70... 150 м. Их грузоподъемность составляет 580... 1000 кг.

Возвратно-поступательное движение кабины обеспечивается реечным приводным устройством, состоящим из двух унифицированных моноблочных приводных модулей закрытого типа. Каждый модуль включает (рис. 3.10) электродвигатель 4 со встроенным дисковым тормозом 3 и червячный редуктор 5 на выходном валу которого закреплена ведущая шестерня 2, входящая в зацепление с

рейкой 1 мачты. Модули смонтированы в кабине, роликовые башмаки которой охватывают направляющие стойки мачты с трех сторон. Кабина снабжена центробежным фрикционно-дисковым узлом безопасности с постоянным усилием торможения. Узел безопасности растормаживается при неработающем механизме подъема вручную за 20...30 с с помощью ручного привода. Уравновешивание кабины обеспечивается противовесом, подвешенным на канатах, огибающих блоки оголовка мачты. Скорость подъема составляет 0,5...0,65 м/с.

|

|

|

Рис. 3.10. Кинематическая схема реечного приводного устройства |

|

Вид А |

Обеспечение безопасной эксплуатации мачтовых подъемников осуществляется автоматически действующими клиновыми и эксцентриковыми ловителями, останавливающими и удерживающими платформу или кабину в случае превышения номинальной скорости ее опускания (при обрыве, ослаблении грузового каната или при выходе из строя механизма подъема бесканатного типа — реечного зацепления), а также концевыми выключателями, звуковыми и световыми сигнализаторами, блокировочными выключателями замков на двери нижнего ограждения и входной двери кабины, блокировочными выключателями слабины канатов противовеса и перепуска, путевыми выключателями точной остановки и т. п.

Эксплуатационная производительность строительных подъемников (т/ч)

Я3 = nQkrkB, (3.17)

где Q — номинальная грузоподъемность, т; кг - 0,6-Ю,8 — коэффициент использования подъемника по грузоподъемности; кв - 0,5-^-0,9 — коэффициент использования подъемника по времени; п — число циклов в час; п - 3600ltu, tu — продолжительность одного цикла, с:

tu = + гР, (3.18)

где? м — машинное время, затрачиваемое на вертикальное и горизонтальное перемещение грузонесущего органа, с; tP — время, затрачиваемое на ручные операции, включающие погрузку и разгрузку, с.

Для подъемников с жестким грузонесущим органом

Гм = 2hlv, (3.19)

с выдвижным

гм = (2 /г/v) + (2L/vr), (3.20)

где h и г — высота (м) и скорость (м/с) подъема и опускания груза; L и >'i— длина пути (м) и скорость (м/с) перемещения груза в проем.

Самоподъемные вышки, люльки и подмости широко применяют в городском строительстве на монтажных, отделочных и ремонтных работах с незначительными объемами. Они предназначены для подъема одного или нескольких рабочих с инструментом и небольшим количеством материалов на определенную высоту.

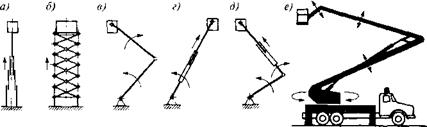

В вышках люлька или площадка, установленная в верхней части телескопических (рис. 3.11. а) или рычажных (рис. 3.11, б) подъемников. перемещается только по вертикали, а в рычажно-шарнирных (рис. 3.11, «), телескопических шарнирных (рис. 3.11, г) и телескопических рычажно-шарнирных (рис. 3.11, д) автогидроподъемниках они могут перемещаться в пространстве (и по вертикали и по горизонтали). а также ниже уровня стоянки машины, охватывая значительную зону обслуживания.

|

Р и с. 3.11. Принципиальные схемы телескопических вышек и гидравлических подъемников |

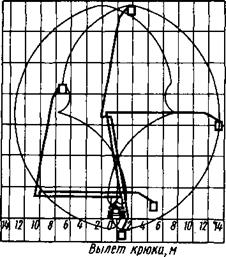

Автомобильный подъемник (рис. 3.12, а) состоит из базового автомобиля У, коленчатой стрелы 3, шарнирно установленных одной или двух люлек 4, опорной стойки 2, поддерживающей стрелу при перебазировках, пульта управления 5, поворотной платформы 6, гидродилиндра подъема стрелы 7 и выносных гидравлических опор 8, используемых при работе. Зона, обслуживаемая подъемником, показана на рис. 3.12, б. Перемещение телескопических секций вышек и секций стрелы подъемников осуществляется с помощью гидроцилиндров, с использованием канатно-блочных систем (полиспастов) и комбинированным способом. Стрелы автогидроподъемников состоят из двух-трех шарнирно соединенных между собой управляемых секций, а телескопические вышки имеют до пяти секций в мачте. Известны комбинированные конструкции, состоящие из двухколенной стрелы с нижним трехсекционным телескопическим коленом и верхним, перемещаемым в пространстве. Перемещение стрелы в пространстве осуществляется с помощью поворотного

|

|

|

«3 |

|

<o в 4 |

|

I |

|

Рис. 3.12. Автомобильный гидравлический подъемник |

|

14 І» rO |

устройства, шарниров и телескопических устройств, управление подъемниками — с пульта управления, расположенного на поворотной раме и сдублированного с пультом в люльке. Для связи между рабочими, расположенными на высоте и на земле, устанавливается двустороннее переговорное устройство. Рабочие площадки имеют различную конструкцию и состоят из рифленого металлического пола, сплошного бокового ограждения по высоте не менее 100 мм для предотвращения падения инструмента и материалов, а также безопасного ограждения для рабочего. Горизонтальное ориентирование пола площадок осуществляется рычажными и канатно-блочными следящими системами.

Телескопические вышки имеют высоту подъема 12...26 м при грузоподъемности люльки 0,15...0,35 т, а автомобильные подъемники — высоту подъема до 37 м при грузоподъемности до 0,4 т. Некоторые подъемники можно использовать как стреловые краны, так

как на оголовке нижнего колена стрелы предусмотрена установка крюка грузоподъемностью 1 т.

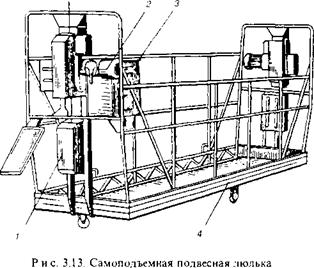

В период строительства многоэтажных зданий высотой более 16 этажей, а также при их эксплуатации возникает необходимость выполнения работ, включающих в себя уплотнение и заделку швов и трещин, очистку стекол и стен, окраску фасадов и т. д. Для выполнения этих работ применяют самоподъемные подвесные на канатах люльки (рис. 3.13), состоящие из огороженной площадки 4 с установленными на ней ручными или реверсивными электролебедками 2, ловителями 1 и электрооборудованием 3. Люльки обычно подвешивают на двух предохранительных и двух грузовых канатах. Грузовые канаты наматываются на один или два синхронно работающих барабана, поднимающих люльку с помощью блоков, установленных на рычагах, которые закреплены на крыше здания. Ловители надежно удерживают люльку от падения при возможном внезапном обрыве грузового каната. Эти люльки, имея длину платформы до 3,5 м, легко перемещаются на колесах вдоль фасада здания на новый участок работы. Грузоподъемность люлек до 300 кг при высоте подъема до 100 м и мощности электродвигателя до 1 кВт.

|

|

Однако рычаги и балласт противовеса приходится переносить вдоль крыши и с объекта на объект. Поэтому на зданиях большой высоты устанавливают передвижные подъемники (рис. 3.14), на опорной раме которых монтируют стрелу 1, грузовую и стрелоподъемную лебедки. На стреле подвешена люлька 2, рассчитанная на

Рис. З Л 4. Передвижной подъемник

|

|

|

Рис. 3.15. Передвижные самоподъемные подмости

|

подъем и работу в ней двух человек. Перемещение лебедки по плоской крыше осуществляется с помощью механизма передвижения по рельсам или на пневмоколесах. Изменение вылета позволяет регулировать расстояние от люльки до фасада при возможных углублениях и выступах на здании. Управление лебедками осуществляется из люльки через пульт управления. После окончания работы люлька поднимается на максимальную высоту и устанавливается за счет поворотного устройства или поворотных блоков на конце стрелы на крышу здания.

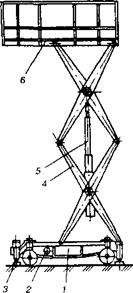

Подмости представляют собой открытую, установленную на определенной высоте или вертикально перемещающуюся площадку для производства отделочных и монтажных работ в основном во внутренних помещениях общественных, производственных и других зданий. Их изготовляют в виде сборно-разборной или неразборной конструкции. Они могут быть неподвижными и выдвижными, стационарными и передвижными (самоходными и несамоходными). Передвижные самоподъемные подмости (рис. 3.15) состоят из опор

ной рамы 7, на которой установлен гидропривод 2 (электродвигатель, гидронасос, масляный бак и т. п.), рычажного устройства 4 и рабочей площадки 6. Подъем на высоту до 8 м и опускание площадки осуществляются телескопическими гидроцилиндрами 5. Устойчивость подмостей обеспечивается винтовыми опорами 3. Грузоподъемность составляет 300 кг.

Опубликовано в

Опубликовано в