СТРЕЛОВЫЕ САМОХОДНЫЕ КРАНЫ

28 сентября, 2014

28 сентября, 2014  Mihail Maikl

Mihail Maikl Стреловые самоходные краны представляют собой стреловое или башенно-стреловое крановое оборудование, смонтированное на самоходном гусеничном или пневмоколесном шасси. Такие краны являются основными грузоподъемными машинами на строительных площадках и трассах строительства различных коммуникаций. Широкое распространение стреловых самоходных кранов обеспечили: автономность привода, большая грузоподъемность (до 250 т), способность передвигаться вместе с грузом, высокие маневренность и мобильность, широкий диапазон параметров, легкость перебазировки с одного объекта на другой, возможность работы с различными видами сменного рабочего оборудования (универсальность) и т. п.

Различают стреловые самоходные краны общего назначения для строительно-монтажных и погрузочно-разгрузочных работ широкого профиля и специальные для выполнения технологических операций определенного вида (краны-трубоукладчики, железнодорожные и плавучие краны и т. п.).

Классификация. Стреловые самоходные краны общего назначения классифицируют:

по грузоподъемности — легкие (грузоподъемностью до 10 т), средние (грузоподъемностью 10...25 т) и тяжелые (грузоподъемностью от 25 т и более);

по типу ходового устройства — автомобильные (на стандартных шасси грузовых автомобилей), тракторные (навесные на серийные тракторы), на шасси автомобильного типа, пневмоколесные и гусеничные, имеющие специальные шасси;

по количеству и расположению силовых установок — с одной силовой установкой на ходовом устройстве (шасси), с одной силовой установкой на поворотной части и с двумя силовыми установками;

по количеству приводных двигателей механизмов — с одно - и многомоторным приводами;

по типу привода — с механическим, электрическим и гидравлическим приводами;

по количеству и расположению кабин управления — с кабинами, только на шасси, только на поворотной платформе, на шасси и на поворотной платформе;

по конструкции стрелы — со стрелой неизменяемой длины, с выдвижной и телескопической стрелами;

по способу подвески стрелы — с гибкой (на канатных полиспастах) и жесткой (с помощью гидроцилиндров) подвеской.

Основные типоразмеры и параметры современных стреловых самоходных кранов, а также технические требования к ним регламен

тированы ГОСТ 22827—85 «Краны стреловые самоходные общего назначения. Технические условия». В соответствии с этим стандартом предусмотрен выпуск десяти размерных групп стреловых самоходных кранов грузоподъемностью 4; 6,3; 10; 16; 25; 40; 63; 100; 160 и 250 т. Указанные грузоподъемности кранов — это максимально допустимая масса груза, которую может поднять кран данной размерной группы при минимальном вылете основной стрелы.

Индексация. Всем моделям стреловых самоходных кранов общего назначения, выпускаемым заводами, присваивается индекс, структурная схема которого показана на рис. 3.33. Первые две буквы индекса КС обозначают кран стреловой самоходный; четыре основные цифры индекса последовательно обозначают: размерную группу (грузоподъемность в т) крана, тип ходового устройства, способ подвески стрелового оборудования и порядковый номер данной модели крана.

Десять размерных групп кранов обозначаются соответственно цифрами с 1 по 10. Тип ходового устройства указывается цифрами с 1 по 9, причем цифра 1 обозначает гусеничное устройство (Г), 2 — гусеничное уширенное (ГУ), 3 — пневмоколесное (П), 4 — специальное шасси автомобильного типа (Ш), 5 — шасси стандартного грузового автомобиля (А), 6 — шасси серийного трактора (Тр), 7 — прицепное ходовое устройство (Пр), 8,9 — резерв. Способ подвески стрелового оборудования указывается цифрами 6 или 7, обозначающими соответственно гибкую или жесткую подвеску. Последняя цифра индекса (цифра с 1 по 9) обозначает порядковый

ли крана. Следующая после цифрового индекса дополнительная буква (А, Б, В и т. д.) обозначает порядковую модернизацию данного крана, последующие буквы (XJ1, Т или ТВ) — вид специального климатического исполнения машины: ХЛ — северное, Т — тропическое, ТВ — для работы во влажных тропиках. Например, индекс КС-4561 АХ Л обозначает: кран стреловой самоходный, 4-й размерной группы (грузоподъемностью 16 т), на стандартном шасси грузового автомобиля, с гибкой подвеской стрелового оборудования, первая модель, прошедшая первую модернизацию, в северном исполнении.

|

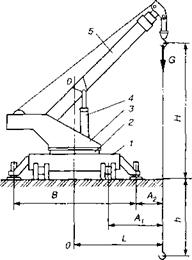

Рис. 3.34. Основные параметры стреловых самоходных кранов |

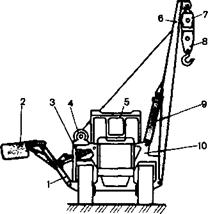

Каждый стреловой самоходный кран (рис. 3.34) состоит из следующих основных частей: ходового устройства 1, поворотной платформы 3 (с размещенными на ней силовой установкой, узлами привода, механизмами и кабиной машиниста с пультом управления), опорно-поворотного устройства 2 и сменного рабочего оборудования 5. Исполнительными механизмами кранов являются: механизм подъема груза, изменения вылета стрелы (крюка) 4, вращения поворотной платформы и передвижения крана.

Стреловые самоходные краны могут осуществлять следующие рабочие операции: подъем и опускание груза; изменение угла наклона стрелы при изменении вылета; поворот стрелы в плане на 360°; выдвижение телескопической стрелы с грузом; передвижение крана с грузом. Отдельные операции могут быть совмещены (например, подъем груза или стрелы с поворотом стрелы в плане).

Шасси кранов с пневмоколесным ходовым устройством оборудуют выносными опорами-аутригерами в виде поворотных (откидных) или выдвижных кронштейнов с опорными винтовыми или гидравлическими домкратами на концах. Аутригеры снижают нагрузки на пневмоколеса, увеличивают опорную базу и устойчивость крана. При работе без выносных опор грузоподъемность крана резко снижается и составляет 20...30% от номинальной.

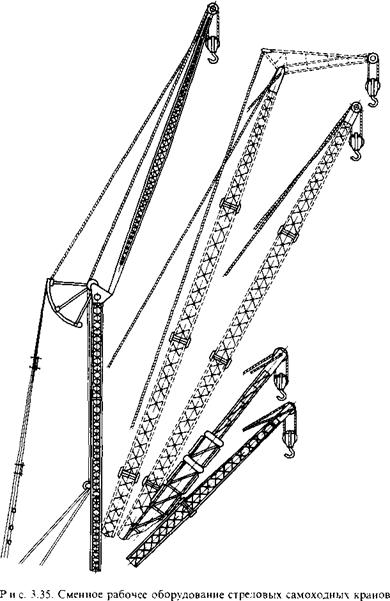

На кранах устанавливают стреловое и башенно-стреловое оборудование. Основными видами стрелового оборудования являются

невыдвижная (жесткая) и выдвижная решетчатые стрелы (рис. 3.35), телескопическая стрела с одной или несколькими выдвижными секциями для изменения их длины. Длину выдвижных стрел можно изменять только в нерабочем состоянии крана, телескопических —

|

|

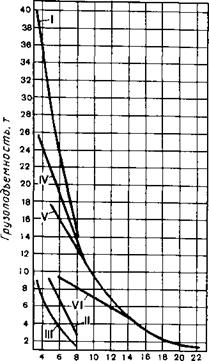

при действующей рабочей нагрузке. Основное стреловое оборудование обеспечивает наибольшую грузоподъемность крана при требуемых ГОСТом вылете от ребра опрокидывания и высоте подъема крюка. Наибольшая грузоподъемность соответствует наименьшему вылету стрелы. С увеличением вылета грузоподъемность уменьшается. Зависимость грузоподъемности и высоты подъема груза от вылета стрелы называется грузовой характеристикой крана и изображается графически в виде кривых, которые даются в паспортах кранов. Пользуясь графиками, можно определить грузоподъемность и высоту подъема крюка для любого вылета основной стрелы и сменного рабочего оборудования. К сменному рабочему оборудованию относят удлиненные дополнительными вставками (секциями) жесткие и выдвижные стрелы, с применением которых увеличивается зона, обслуживаемая краном, но соответственно снижается грузоподъемность.

В комплект стрелового оборудования входят также стреловой полиспаст или гидроцилиндры для изменения угла наклона стрелы и крюковая подвеска с грузовым полиспастом для подъема и опускания груза. Для увеличения вылета и полезного подстрелового пространства основные и удлиненные сменные стрелы оснащают дополнительными устройствами — управляемыми и неуправляемыми гуськами, которые могут иметь второй (вспомогательный) крюк, подвешиваемый на полиспасте малой кратности и предназначенный для подъема с большей скоростью небольших по массе грузов.

У некоторых моделей кранов на основных жестких стрелах взамен крюка может навешиваться двухчелюстной грейферный ковш (грейфер) с канатным управлением для погрузки-разгрузки сыпучих и мелкокусковых материалов. Подъем основного груза или замыкание челюстей грейферного ковша производится главной грузовой лебедкой. Подъем-опускание крюковой подвески, гуська и грейфера осуществляется вспомогательной грузовой лебедкой.

Башенно-стреловое оборудование кранов состоит из башни, управляемого гуська или маневровой стрелы, стрелового полиспаста и грузового полиспаста с крюковой подвеской. Такое оборудование по сравнению со стреловым обеспечивает увеличение обслуживаемой зоны в плане примерно в 2 раза.

Стреловое и башенно-стреловое оборудование вместе с главной грузовой, вспомогательной и стреловой лебедками, механизмом вращения поворотной части крана, узлами их привода и управления монтируют на поворотной платформе. Для уравновешивания крана во время работы на поворотной платформе устанавливают противовес. У кранов с гибкой подвеской стрелового оборудования на поворотной платформе смонтирована двуногая опорная стойка, несущая стреловой полиспаст. Краны с жесткой подвеской стрелового оборудования не имеют двуногую стойку, стрелоподъемные — лебедку и полиспаст; подъем — опускание стрелы у таких машин осуществляется одним или двумя гидроцилиндрами. Поворотная платформа соединена с рамой ходового устройства унифицированным опорно-поворотным кругом, который обеспечивает возможность вращения платформы с рабочим оборудованием в плане.

Привод исполнительных механизмов кранов с одномоторным (механическим) приводом осуществляется от дизельного или электрического двигателя через механическую трансмиссию. Эти краны имеют сложную кинематическую схему с большим количеством зубчатых передач, муфт и тормозов. Для изменения направления рабочих движений в кинематическую цепь одномоторных кранов включен реверсивный механизм.

Основными недостатками кранов с механическим приводом являются невозможность бесступенчатого и плавного регулирования скоростей исполнительных механизмов, отсутствие низких «посадочных» скоростей опускания груза, необходимых при ведении монтажных работ. Выпуск кранов с одномоторным приводом постоянно сокращается, они будут заменены машинами с многомоторным приводом.

Многомоторный привод обеспечивает независимую работу исполнительных механизмов, бесступенчатое регулирование их скоростей в широком диапазоне, получение монтажных скоростей перемещения груза, упрощает кинематику кранов, улучшает технико-эксплуатационные показатели машин и т. п. У кранов с многомоторным приводом исполнительные механизмы приводятся индивидуальными электрическими или гидравлическими двигателями. Питание электродвигателей механизмов может осуществляться от внешней силовой сети переменного тока напряжением 380 В, частотой 50 Гц или от генераторной установки машины. Питание индивидуальных гидравлических двигателей механизмов обеспечивается гидронасосами через распределительную систему. Привод генератора и гидронасосов осуществляется обычно от основного двигателя машины — дизеля.

Грузоподъемность Q — главный параметр стреловых самоходных кранов. К основным параметрам этих кранов относятся (см. рис. 3.34):

вылет L — расстояние от оси вращения поворотной части крана 00 до центра зева крюка;

вылет от ребра опрокидывания — расстояние от ребра опрокидывания до центра зева крюка: А — при работе без выносных опор, Аг — на выносных опорах;

высота подъема крюка Н — расстояние от уровня стоянки крана до центра зева крюка, находящегося в крайнем верхнем положении;

глубина опускания крюка /г — расстояние от уровня стоянки крана до центра зева крюка, находящегося в крайнем нижнем рабочем положении;

скорость подъема и опускания груза vrp;

скорость посадки груза vn — минимальная скорость опускания груза при монтаже и укладке конструкций, а также при работе с предельными по массе для данной модели крана грузами; частота вращения поворотной части крана пп; скорость изменения вылета v„ — скорость перемещения крюка по горизонтали при изменении его вылета; время изменения вылета;

ta — продолжительность перемещения крюка от одного предельного положения стрелы до другого;

скорость телескопирования vT — скорость движения секций выдвижных или телескопических стрел относительно основной (невыдвижной) секции при изменении длины стрел;

рабочая скорость передвижения vp — скорость передвижения крана с грузом на крюке;

транспортная скорость крана vTp — скорость передвижения крана, стреловое оборудование которого находится в транспортном положении;

колея крана К — расстояние между вертикальными осями, проходящими через середины опорных поверхностей ходового устройства;

база крана Б — расстояние между вертикальными осями передних и задних ходовых тележек или колес;

минимальный радиус поворота крана RK — расстояние от центра поворота до наиболее удаленной точки крана при минимальном радиусе поворота шасси крана;

размеры опорного контура выносных опор (поперек и вдоль); преодолеваемый уклон пути а — наибольший угол подъема, преодолеваемый краном, движущимся с постоянной скоростью; установленная мощность Ру

конструктивная тк и эксплуатационная тэ массы крана. Автомобильные краны (автокраны) — стреловые полноповоротные краны, смонтированные на стандартных шасси грузовых автомобилей нормальной и повышенной проходимости. Автокраны обладают довольно большой грузоподъемностью (до 40 т), высокими транспортными скоростями передвижения (до 70...80 км/ч), хорошей маневренностью и мобильностью, поэтому их применение наиболее целесообразно при значительных расстояниях между объектами с небольшими объемами строительно-монтажных и погрузочно-разгрузочных работ. В настоящее время автомобильные краны составляют более 80% от общего парка стреловых самоходных кранов.

При использовании на строительно-монтажных работах автокраны обычно оборудуют сменными удлиненными решетчатыми стрелами различных модификаций, удлиненными стрелами с гуськами и башенно-стреловым оборудованием. При оснащении специальным оборудованием (грейфером) автокраны применяют для перегрузки сыпучих и мелкокусковых материалов, экскавации легких грунтов, копания ям, очистки траншей и котлованов от обрушившегося грунта и снега.

Автокраны могут производить следующие рабочие операции: подъем и опускание груза; изменение угла наклона стрелы; поворот стрелы на 360° в плане; изменение длины телескопической стрелы; передвижение с грузом.

Каждый автокран оборудуют четырьмя выносными опорами, устанавливаемыми вручную или с помощью гидропривода. Для повышения устойчивости кранов во время работы задние мосты автомашин оборудованы гидравлическими стабилизаторами для вывешивания заднего моста при работе на выносных опорах и для блокировки рессор при работе без опор. Автокраны могут перемещаться вместе с грузом со скоростью до 5 км/ч. При передвижении грузоподъемность автокранов снижается примерно в 3...5 раз. Основное силовое оборудование автокранов — двигатель автомобиля. При включении трансмиссии крановых механизмов трансмиссия автомобиля отключается. Привод крановых механизмов может быть одномоторным (механическим) и многомоторным (дизель-электри - ческим и гидравлическим), подвеска стрелового оборудования — гибкой (канатной) и жесткой. Управление крановыми механизмами осуществляется из кабины машиниста, расположенной на поворотной платформе, управление передвижением крана — из кабины автошасси.

Промышленность выпускает автомобильные краны 2...4-й размерных групп грузоподъемностью 6.3...20 т, имеющие механический, электрический и гидравлический приводы крановых механизмов. Краны с механическим и электрическим приводами имеют гибкую подвеску стрелового оборудования, с гидравлическим приводом — жесткую.

Каждый автокран состоит из базового автомобиля крановой модификации, стрелового оборудования, поворотной и неповоротной Частей, соединенных между собой роликовым опорно-поворотным устройством.

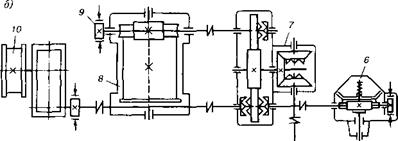

Автокраны с механическим приводом имеют грузоподъемность 6,3 т. Неповоротная часть крана (рис. 3.36, а) включает Ходовую раму, жестко прикрепленную к раме автошасси, коробку отбора мощности, промежуточный конический редуктор, зубчатый венец опорно-поворотного устройства, выносные опоры и стабилизирующее устройство. Поворотная часть крана состоит из поворот-

|

|

Рис. 3.36. Автокран с механическим приводом: a — обший вид; 6 — кинематическая схема

ной платформы, на которой смонтированы решетчатая стрела, двуногая стойка, противовес, грузовая и стреловая лебедки, реверсивно-распределительный механизм, механизм поворота крана и кабина машиниста с рычагами и педалями управления. Краны оснащают жесткой решетчатой или выдвижной основной стрелой длиной 8 м в выдвинутом положении.

В комплект сменного оборудования кранов входят: удлиненная выдвижная стрела (длиной 10,4 м в выдвинутом положении) и две решетчатые удлиненные (до 12 м) стрелы — прямая и с гуськом длиной 1,5 м. Изменение угла наклона стрелы осуществляется стреловой лебедкой через стреловой полиспаст, подъем — опускание крю-

ковой подвески (груза) — грузовой лебедкой через грузовой полиспаст. Крановые механизмы приводятся в действие от двигателя (рис. 3.36, б) шасси автомобиля через коробку отбора мощности 2, промежуточный редуктор 3 и реверсивно-распределительный механизм 7, который обеспечивает распределение крутящего момента между стреловой 10 и грузовой 8 лебедками и поворотным механизмом 6, их независимый раздельный привод и реверсирование. На выходном валу поворотного механизма закреплена поворотная шестерня 5, находящаяся во внутреннем зацеплении с зубчатым венцом 4 опорно-поворотного круга.

Операции подъема-опускания груза и поворота стрелы в плане могут быть совмещены. Регулирование рабочих скоростей крановых механизмов производится за счет изменения частоты вращения вала двигателя автомобиля. Лебедки снабжены индивидуальными ленточными нормально замкнутыми тормозами 9 с автоматическим электропневмоуправлением. Механизм поворота оснащен ленточным постоянно замкнутым тормозом. Питание гидродомкратов выносных опор и гидроцилиндров блокировки подвески осуществляется гидронасосом 1 с приводом от коробки отбора мощности 2.

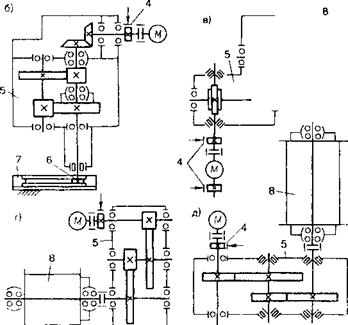

Дизель-электрические краны имеют грузоподъемность 16 т. Они состоят из тех же частей (за исключением трансмиссии), что и краны с механическим приводом, и оборудованы гидроуправляемыми выносными опорами. Дизель-электрический кран комплектуется основной жесткой решетчатой стрелой длиной 10 м, которая с помощью вставок может быть удлинена до 14, 18 и 22 м. Удлиненные стрелы могут быть оборудованы неуправляемым гуськом длиной 5 м со вспомогательной крюковой подвеской для работы с крупногабаритными грузами массой до 2 т и для монтажных работ. Для подъема-опускания крюковой подвески гуська в конструкцию крана включена грузовая лебедка вспомогательного подъема.

Питание индивидуальных трехфазных электродвигателей крановых механизмов электрическим током производится от синхронного генератора 3 (рис. 3.37) трехфазного тока 3 мощностью 30 кВт, привод которого осуществляется от дизеля автомобиля через коробку передач 1, коробку отбора мощности 2 и карданные валы. Электродвигатели приводят в действие исполнительные органы крановых механизмов через редукторы. Возможно питание приводных электродвигателей также от внешней сети трехфазного тока напряжением 380 В, частотой 50 Гц. Электродвигатели грузовых лебедок главного и вспомогательного подъемов и поворотного механизма имеют фазный ротор, электродвигатель стреловой лебедки — короткозамкнутый. Частота вращения генератора регулируется двигателем базового автошасси и варьированием передаточных чисел коробки передач автомобиля. Ток на поворотную часть крана передается через кольцевые токосъемники.

|

Рис. 3.37. Кинематическая схема автокрана с дизель-электрическим приводом: |

|

|

1 — коробка передач; 2 — коробка отбора мощности; 3 — генератор; 4 — колодочные тормоза; 5 — редукторы; 6 — поворотная шестерня; 7— зубчатый венец опорно-поворотного устройства; 8 — барабаны лебедок

Управление двигателями (плавный пуск, регулирование скорости, реверс, останов) крановых механизмов, за исключением стреловой лебедки, осуществляется с помощью контроллеров, размещенных в кабине машиниста. Пуск и останов двигателя стреловой лебедки производятся реверсивными магнитными пускателями, управляемыми кнопками. Лебедки и механизм вращения поворотной платформы снабжены колодочными тормозами с электрогид - равлическими толкателями.

Автомобильные краны с гидравлическим приводом выпускают

2— 4-й размерных групп и оборудуют жестко подвешенными телескопическими стрелами (основное рабочее оборудование), длину

которых можно изменять при рабочей нагрузке. В качестве сменного рабочего оборудования кранов применяют удлинители стрел, гуськи и башенно-стреловое оборудование, башней которого служит основная телескопическая стрела.

На кранах 3-й размерной группы устанавливают двухсекционные стрелы с одной подвижной секцией, на кранах 4-й размерной группы — трехсекционные с двумя выдвижными секциями. Перемещение выдвижных секций стрелы осуществляется с помощью длинноходовых гидроцилиндров двойного действия. Все автокраны с гидравлическим приводом однотипны по конструкции, максимально унифицированы и различаются между собой базовыми автошасси, грузоподъемностью, размерами узлов и агрегатов.

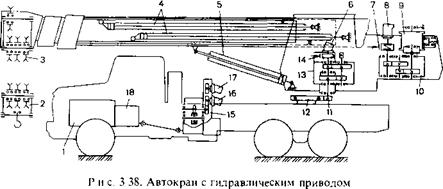

Рассмотрим в качестве примера конструкцию крана грузоподъемностью 16 т (рис. 3.38), смонтированного на шасси автомобиля КрАЗ. Гидравлический привод рабочего оборудования машины обеспечивает изменение длины телескопической стрелы, подъем и опускание груза, изменение угла наклона стрелы, поворот стрелы (платформы) в плане на 360°. Причем операции подъема-опускания груза или стрелы могут быть совмещены с поворотом платформы или выдвижением — втягиванием телескопической стрелы. С помощью гидропривода производится также управление четырьмя гидродомкратами выносных опор, гидроцилиндрами выдвижения — втягивания выносных опор и двумя гидроцилиндрами механизма блокировки подвески. Кран может работать на опорах без выдвижения опорных балок, что позволяет эксплуатировать его в стесненных условиях.

Телескопическая стрела крана состоит из трех секций коробчатого сечения — неподвижной наружной (основания), шарнирно прикрепленной к стойкам поворотной платформы, и выдвижных средней и верхней секций. На переднем конце верхней секции установлены неподвижные блоки 3 грузового полиспаста для подъ-

|

|

сма-опускания крюковой подвески 2. Выдвижение и втягивание секций стрелы производится двумя длинноходовыми гидроцилиндрами 4 двойного действия и осуществляется в такой последовательности: сначала выдвигается средняя секция, а затем после полного ее выдвижения выдвигается верхняя секция. Стрела может выдвигаться с грузом 4 т на длину до 14,7 м, с грузом 2 т — на полную длину (21,7 м). Изменение угла наклона стрелы производится гидроцилиндром 5. Стрела может быть оборудована 9-метровым удлинителем и гуськом со вспомогательной крюковой подвеской.

Грузовая лебедка крана состоит из регулируемого аксиаль - но-поршневого гидромотора 8, цилиндрического двухступенчатого редуктора 10, барабана 9, и нормально замкнутого ленточного тормоза 7 с гидроразмыкателем, включенным параллельно гидромотору. Регулируемый гидромотор грузовой лебедки позволяет осуществлять ускоренный подъем грузов массой до 6 т со скоростью 18,2 м/мин, вдвое превышающей номинальную. Кран оборудован вспомогательной лебедкой, по конструкции аналогичной грузовой, которая обслуживает крюковую подвеску гуська.

Рабочее оборудование крана смонтировано на поворотной платформе, которая опирается на ходовую раму шасси с помощью стандартного роликового опорно-поворотного устройства. Механизм поворота включает аксиально-поршневой гидромотор 6, двухступенчатый редуктор 13 и нормально замкнутый колодочный тормоз 14 с гидроразмыкателем. На выходном валу редуктора закреплена шестерня 11, входящая в зацепление с зубчатым венцом 12 опорно-поворотного устройства.

Гидравлические двигатели крановых механизмов, гидроцилиндры выносных опор и механизма блокировки рессор питаются от двух аксиально-поршневых насосов 16 и 17, привод которых осуществляется от дизеля 1 базовой машины через коробку передач 18 и раздаточную коробку 15. При выключенных насосах от раздаточной коробки приводится в действие механизм передвижения крана. Рабочая жидкость от насосов поступает по трубопроводам к гидроаппаратуре на поворотной платформе через вращающееся соединение. Управление крановыми механизмами осуществляется из кабины машиниста с помощью гидрораспределителей. Рабочие скорости крановых механизмов регулируются изменением частоты вращения вала двигателя автомобиля (и, следовательно, гидронасосов) и дросселированием потоков жидкости, подводимых к гидравлическим двигателям. Рабочее давление жидкости в гидросистеме крана составляет 12... 16 МПа.

В настоящее время у нас в стране начато производство гидравлических автомобильных кранов с телескопическими стрелами грузоподъемностью 25 и 40 т. Гидравлические крановые установки, поставляемые этими фирмами, монтируются на переоборудованных шасси серийных отечественных автомобилей КрАЗ и КамАЗ с повышенной несущей способностью.

Кран грузоподъемностью 40 т выполнен на базе автомобиля КрАЗ, шасси которого оснащено дополнительной осью. В состав каждой крановой установки входят: телескопическая стрела, гидроцилиндры подъема стрелы и ее телескопирования, механизм вращения поворотной части и две одинаковые лебедки — основная и вспомогательная. На стрелы могут устанавливаться удлинители и гуськи различной длины.

Все автомобильные краны оснащены системой устройств и приборов, обеспечивающей их безопасную эксплуатацию. В эту систему входят: ограничители грузоподъемности, подъема и опускания крюка, подъема стрелы, указатели вылета крюка и грузоподъемности, устройства, предотвращающие запрокидывание стрел, креномеры, сигнализаторы крена, границы рабочей зоны, опасного напряжения, нижнего рабочего положения стрелы, а также звуковой сигнал и приборы освещения.

Некоторые модели современных кранов оборудованы автоматическими ограничителями, управляемыми микропроцессорами.

Гидравлические стреловые краны на специальных шасси оснащены телескопическими, жестко подвешенными стрелами, имеют индивидуальный гидравлический привод каждого механизма и смонтированы на специальных шасси автомобильного типа и короткобазовых шасси, приспособленных для специфических крановых режимов работы. Выдвижение и втягивание телескопической стрелы могут выполняться с грузом на крюке. Сменное рабочее оборудование кранов — удлинители, неуправляемые гуськи, неуправляемые гуськи с удлинителями, управляемые гуськи (башенно-стреловое оборудование). Шасси автомобильного типа изготовляют многоосными (от 3 до 8 осей в зависимости от грузоподъемности) с использованием сборочных единиц серийных грузовых автомобилей. Краны на таких шасси обладают высокими мобильностью и скоростями передвижения (до 50...70 км/ч) и благодаря относительно небольшим нагрузкам на оси и колеса имеют высокую проходимость. Обычно они обслуживают удаленные друг от друга рассредоточенные строительные объекты с небольшими объемами крановых работ.

Краны на шасси автомобильного типа выпускают 5... 10-й размерных групп и представляют собой однотипные по конструкции, максимально унифицированные машины. Краны могут работать на выносных опорах и без них и передвигаться по площадке с твердым покрытием с грузом на крюке при стреле, направленной вдоль оси крана назад.

Специальное шасси автомобильного типа (рис. 3.39) включает ходовую раму, двигатель, трансмиссию, ведущие управляемые и не-

|

Р и с. 3.39. Кран на шасси автомобильного типа |

управляемые мосты и неведущие управляемые оси, кабину водителя, рулевое управление и тормозную систему. Колесная схема шасси определяется формулой АхБ, где А — число полуосей шасси, Б — число ведущих полуосей. Составными частями трансмиссии являются: муфта сцепления, коробка передач, раздаточная коробка и карданные валы. На ходовой раме крепятся выносные гидроуправляемые опоры, зубчатый венец роликового опорно-поворотного устройства, с помощью которого поворотная часть крана соединяется с неповоротной. На кранах грузоподъемностью 25 и 40 т двигатель шасси служит также для привода крановых механизмов. На кранах большей грузоподъемности крановое оборудование и шасси имеют самостоятельные силовые установки.

На поворотной платформе размещены: телескопическая стрела, механизм подъема груза, механизм подъема-опускания стрелы, механизм поворота, кабина машиниста с пультом управления и противовес. Механизм подъема груза имеет две конструктивно одинаковые грузовые лебедки — главную и вспомогательную. Главная лебедка осуществляет главный подъем, вспомогательная используется для работы с крюковыми подвесками неуправляемых гуськов, а при башенно-стреловом оборудовании приводит в движение управляемый гусек через полиспаст управления. Привод механизмов подъема груза и поворота осуществляется аксиально-поршневыми насосами; механизмы подъема-опускания стрелы и выдвижения-втягивания ее секций приводятся в действие гидроцилиндрами двойно

го

го действия. Гидродвигатели кранового оборудования получают питание от аксиально-поршневых насосов с приводом от двигателя внутреннего сгорания. Насосы развивают давление в гидросистеме до 16 МПа.

Краны на специальном короткобазовом шасси, выпускают 4...6-й размерных групп грузоподъемностью 16 т, 25 т и 40 т. Краны имеют аналогичную конструкцию и оборудованы телескопическими стрелами, выдвижение и втягивание которых можно осуществлять под нагрузкой. Крановое оборудование кранов на специальных автомобильных шасси и на короткобазовых шасси максимально унифицировано.

У короткобазовых шасси кранов отношение колеи К к базе машины Б составляет примерно 0,8...0,9. Краны имеют два ведущих, независимо работающих и управляемых моста, что обеспечивает кранам высокую мобильность и маневренность, повышенную проходимость и возможность работы в стесненных условиях. Оба моста всех шасси кранов взаимно унифицированы. Краны на короткобазовом шасси используют на строительных объектах со средними объемами работ. Сменное рабочее оборудование кранов — удлинители стрел и неуправляемые гуськи.

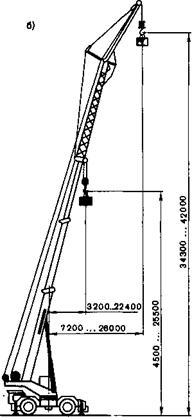

Короткобазовый кран 6-й размерной группы (рис. 3.40, а) состоит из шасси 14, поворотной части 8 и рабочего оборудования. На раме шасси установлены дизельный двигатель 12, выносные гидроуправляемые опоры 13 и опорно-поворотное устройство 6 для соединения поворотной части с рамой шасси. Каждая выносная опора состоит из балки с гидродомкратом для подъема крана на опорах и гидроцилиндра выдвижения опор. От дизеля шасси осуществляется привод гидромеханической трансмиссии ходового устройства и привод аксиально-поршневых насосов крановых механизмов. Поворотная часть состоит из поворотной рамы, на которой смонтированы: трехсекционная телескопическая стрела с основной 5 и двумя выдвижными секциями 4, грузовым полиспастом 3 и крюковой подвеской 1, кабина машиниста 7, главная 9 и вспомогательная 10 грузовые лебедки; гидроцилиндр 2 подъема-опускания стрелы и противовес 11.

Крановые механизмы приводятся в действие аксиально-поршневыми гидромоторами и гидроцилиндрами, получающими питание от насосов, расположенных на гидротрансформаторе трансмиссии ходового устройства. Насосы приводятся во вращение от двигателя через насосное колесо гидротрансформатора.

Рабочее оборудование крана включает в себя телескопическую стрелу длиной 10,6...25,2 м, удлинитель длиной 10 м и неуправляемый гусек длиной 7,5 м с укосиной и оттяжками. При работе с удлинителем и гуськом кран может осуществлять как основной, так и вспомогательный подъем.

|

|

|

|

Выпет стрепы, м

Рис. 3.40. Кран на короткобазовом шасси:

■ общий вид; б — схема крана в рабочем положении; в — графики грузоподъемности

(главный подъем)

На рис. 3.40. 6 показан кран в рабочем положении; на рис. 3.40, в приведены его грузовые характеристики.

Краны на специальных шасси снабжены следующими приборами безопасности: выключателями подъема крюковых подвесок и сматывания канатов с барабанов, указателями вылета стрелы и грузоподъемности, ограничителями наибольшего давления и гидрозамками в гидросистеме.

Пневмоколесные краны на специальном шасси наиболее эффективно используют для выполнения монтажных погрузочно-разгрузочных работ средних объемов на рассредоточенных объектах, отстоящих друг от друга на небольших расстояниях, которые краны при перебазировках обычно преодолевают своим ходом. Промышленность серийно выпускает пневмоколесные краны 5...8-й размерных групп грузоподъемностью 25, 40, 63 и 100 т с дизель-электриче - ским приводом. Краны могут работать от внешней силовой сети напряжением 380 В. На кранах 5-й и 6-й размерных групп привод всех механизмов осуществляется от одной силовой установки, смонтированной на шасси машины. Краны 7,.л и 8-й размерных групп имеют две силовые установки, одна из которых смонтирована на шасси и предназначена для его привода, а другая установлена на поворотной части и служит для привода крановых механизмов.

Ходовые устройства кранов имеют от двух до пяти (в зависимости от грузоподъемности) осей, каждая из которых оборудована двумя или четырьмя пневмоколесами. Разворот управляемых пневмоколес передних осей выполняется с помощью гидроцилиндров. Привод ведущих осей осуществляется от одного или двух индивидуальных электродвигателей, расположенных на раме ходового устройства. Движение к ведущим осям передается через коробку передач и карданные валы. На раме смонтировано унифицированное роликовое опорно-поворотное устройство. Ходовые рамы пневмоколесных кранов снабжаются основными и дополнительными выносными гидроуправляемыми опорами. На ходовую раму через опорно-поворотное устройство опирается поворотная часть, на которой расположены дизель-генераторная установка, главная и вспомогательная грузовые лебедки, стреловая лебедка, механизм поворота, кабина машиниста с пультом управления и противовес.

Пневмоколесные краны оборудуются жесткими решетчатыми стрелами длиной до 15 м (основное оборудование), удлиненными прямыми стрелами длиной до 55 м, удлиненными стрелами с гуськами, башенно-стреловым оборудованием, состоящим из башни и маневровых гуськов.

Краны со стрелами, а также неуправляемыми гуськами могут быть оборудованы системой горизонтального перемещения груза при изменении угла наклона стрелы. При работе кранов возможно совмещение следующих операций: подъема или опускания грузов

главной или вспомогательной лебедкой с подъемом или опусканием стрелы; подъема или опускания стрелы с поворотом поворотной части.

|

|

|

|

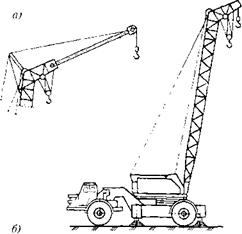

Крановое оборудование может быть смонтировано на полупри - цепном ходовом устройстве с одним приводным мостом автомобильного типа, которое соединяется с седельным устройством одноосного тягача (рис. 3.41, а).

Шасси дизель-элек - трического крана грузоподъемностью 100 т (рис. 3.41, б) имеет пять Рис. 3.41. Пневмоколесные краны МОСТОВ, ИЗ Которых два

приводных, а три являются управляемыми.

Кран оборудуют стрелами длиной 15... 55 м без гуська и стрелами длиной 20...40 м с неуправляемым гуськом длиной 20 м; башенно-стреловым оборудованием, состоящим из башен-стрел длиной 25, 30, 35 и 40 м и управляемых гуськов длиной 15, 20, 25 и 30 м; мачтово-стреловым оборудованием, при котором управляемые гуськи длиной 30 м устанавливают на стрелы длиной 45, 50 и 55 м.

Пневмоколесные краны могут передвигаться вместе с грузом со скоростью до 2 км/ч, при этом грузоподъемность составляет не более 25...30 % от номинальной. Транспортная скорость передвижения кранов не превышает 18 км/ч.

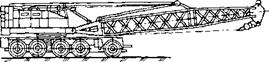

Гусеничные стреловые самоходные краны (рис. 3.42) монтируют на базе специальных двухгусеничных шасси, обеспечивающих за счет большой опорной поверхности гусениц высокие проходимость и устойчивость машин. Такие краны имеют дизель-электри - ческий привод и отличаются от пневмоколесных кранов в основном конструкцией ходового устройства, способны работать без выносных опор, передвигаться с грузом и применяются на объектах с большими объемами строительно-монтажных и погрузочно-разгрузочных работ. С их помощью ведут монтаж зданий и сооружений из тяжеловесных крупноразмерных бетонных и железо

бетонных элементов, сборку строительных металлоконструкций, монтаж технологического оборудования и т. п.

|

|

Гусеничные краны имеют небольшие транспортные скорости (до 1,0 км/ч), поэтому их перевозят с объекта на объект обычно на тяжеловозных прицепах. Своим ходом гусеничные краны перемещаются только в пределах строительной площадки. Они характеризуются удельным давлением на грунт не более 0,2 МПа.

Промышленность серийно выпускает гусеничные краны грузоподъемностью 16; 25; 40; 63; 100 и 160 т, которые оснащаются стреловым и башенно-стреловым оборудованием и могут работать как от собственного дизель-электрического агрегата, так И Рис. 3.42. Гусеничный кран от внешней сети трехфазного тока напряжением 380 В, частотой 50 Гц. Ходовое устройство кранов состоит из двух гусеничных многоопорных тележек балансирного типа, соединенных между собой поперечными балками, несущими жесткую ходовую раму. На ходовой раме смонтированы узлы привода ходового оборудования и унифицированное роликовое или шариковое опорно-поворотное устройство. Каждая гусеница ходового устройства имеет независимый электрический привод. Вращение ведущим звездочкам гусеничных тележек сообщается от индивидуальных электродвигателей через бортовые цилиндрические редукторы. Механизмы передвижения кранов имеют управляемые тормоза. Поворот всего крана производится за счет торможения одной из гусениц. К раме ходового оборудования крепится с помощью опорно-поворотного устройства рама поворотной части, на которой расположены дизель-электрический агрегат, портал, грузовые лебедки главного и вспомогательного подъемов, стреловая лебедка, механизм поворота, кабина машиниста с постом управления, электрооборудование и противовес. Ток к электродвигателям ходового устройства на неповоротной части крана подается через кольцевой токосъемник.

При работе кранов возможно совмещение операций: подъема (опускания) груза с подъемом (опусканием) стрелы или управляемого гуська, подъема (опускания) груза главной или вспомогательной лебедкой с поворотом платформы. Гусеничные и пневмоколесные краны оснащают следующими приборами безопасности: ограничителями грузоподъемности, конечными выключателями подъема и

опускания стрелы и управляемого гуська, опускания башни, ограничителями сматывания канатов с главной и вспомогательной грузовых лебедок и блокировки люка кольцевого токосъемника, указателями наклона крана, грузоподъемности и крайних положений гуська, различными сигнализаторами и приборами освещения.

Краны-трубоукладчики представляют собой специальные самоходные гусеничные и колесные машины с боковой стрелой, которые являются основными грузоподъемными средствами на строительстве трубопроводов. Они предназначены для укладки в траншею трубопроводов, для сопровождения очистных и изоляционных машин, поддержания трубопроводов при сварке, погрузки-разгрузки труб и плетей, а также для выполнения различных строительно-монтажных работ.

Основные рабочие движения трубоукладчика: подъем и опускание груза, передвижение крана вместе с грузом, изменение вылета стрелы с грузом.

Кроме основного грузоподъемного оборудования краны-трубоукладчики могут быть оснащены бульдозерным, рыхлительным, бурильно-крановым и сваебойным оборудованием. С помощью трубоукладчика с соответствующим навесным оборудованием можне срезать, планировать и перемещать грунт, засыпать траншеи, рыхлить мерзлые грунты, бурить шпуры и скважины, сооружать свайные основания трубопроводов, зданий и сооружений и т. д. Трубоукладчики используются также в качестве тягачей.

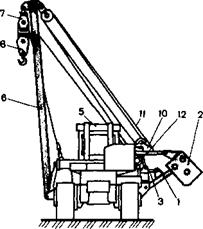

Каждый кран-трубоукладчик состоит из базовой машины, навесного грузоподъемного оборудования, трансмиссии, системы управления и приборов безопасности. Основным силовым оборудованием кранов-трубоукладчиков служит дизельный двигатель базового тягача. Привод исполнительных механизмов кранов - трубоукладчиков может быть одномоторным (механическим) у. многомоторным (гидравлическим), ходовое устройство — гусеничным и пневмоколесным, подвеска стрелы — гибкой или жесткой.

Основные параметры кранов-трубоукладчиков — момент устой чивости и грузоподъемность.

Индекс трубоукладчиков включает буквенную и цифровую части. Первые две буквы индекса ТГ обозначают трубоукладчик гусеничный, ТК — трубоукладчик колесный.

Первые цифры обозначают грузоподъемность трубоукладчики (в т), последняя — порядковый номер данной модели. После цифр г индексе могут стоять буквы, обозначающие очередную модерниза цию (А, Б, В, ...) и климатическое исполнение машины (ХЛ — северное, Т — тропическое). Например, индексом ТГ-124А обозначен трубоукладчик грузоподъемностью 12 т, четвертой модели, прошел ший первую модернизацию. Гусеничные краны-трубоукладчики базируются на серийно выпускаемых промышленных гусеничны'

тракторах трубоукладочных модификаций или на переоборудованных промышленных тракторах. Гусеничные ходовые тележки базовых тягачей имеют, как правило, жесткую подвеску, расширенную колею, удлиненную базу, дополнительные бортовые редукторы для повышения тягового усилия, гидромеханические ходоуменьшители для получения «ползучих» скоростей, передвижения в диапазоне 0,1...0,6 км/ч.

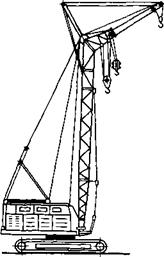

Грузоподъемное оборудование крана-трубоукладчика (рис. 3.43) монтируется на специальной раме (портале) 10 и включает грузовую неповоротную в плане стрелу 6. механизмы изменения вылета стрелы и подъема груза, контргруз 2 со стрелой и устройством 3 для его откидывания, узлы трансмиссии и управления.

|

а)

|

Стрела шарнирно крепится на двух кронштейнах гусеничной тележки или рамы с левой стороны по ходу движения базового трактора 5. Подъем и опускание (изменение вылета) стрелы с гибкой подвеской осуществляются стреловой лебедкой 12 через полиспаст 11, с жесткой подвеской — одним или двумя гидроцилиндрами двойного действия 9. К оголовку стрелы прикреплена подвесная обойма 7, которая совместно с крюковой подвеской 8 и грузовым канатом образует грузовой полиспаст. Способ, подвески стрелы определяет конструкцию лебедки трубоукладчика. При гибкой подвеске стрелы лебедка имеет два барабана — стреловой и грузовой. Гидравлический привод механизма изменения вылета стрелы позволяет выполнять лебедки 4 однобарабанными, предназначенными только для подъема-опускания груза.

|

|

|

б) |

Лебедки трубоукладчиков с гидравлическим приводом имеют независимый индивидуальный привод грузового и стрелового барабанов, осуществляемый от аксиально-поршневых гидромоторов через цилиндрические редукторы. Барабаны оборудуются ленточными нормально замкнутыми тормозами, автоматически размыкаемыми гидравлическими толкателями при включении гидромоторов.

Для увеличения грузовой устойчивости крана-трубоукладчика при работе с правой стороны машины располагается контргруз с изменяемым вылетом. Откидывание и возврат (изменение вылета) контргруза производятся, как правило, гидроцилиндром двойного действия, что позволяет фиксировать контргруз в любом промежуточном положении. Механизм откидывания контргруза 2 включает стрелу /, гидроцилиндр 3.

Колесные трубоукладчики смонтированы на высокопроходимом и высокоманевренном четырехколесном шасси со всеми ведущими колесами и бортовым поворотом машины.

При бортовом повороте один борт тормозится, а радиус поворота имеет минимальное значение, что обеспечивает возможность работы в стесненных условиях.

Высокая маневренность колесных трубоукладчиков обеспечивает:

• выполнение строительно-монтажных работ в городе (без повреждения асфальтового покрытия);

• возможность работы в стесненных городских условиях (на проезжей части и во дворах);

• мобильность при перебазировании машины с объекта на объект;

• возможность использования трубоукладчика в качестве тягача для доставки на объекты сварочных агрегатов, прицепов с трубами, блоками и строительными материалами.

Грузоподъемное оборудование колесных трубоукладчиков — однобарабанная лебедка, телескопическая стрела, механизм привода насосов и гидравлическая система. Изменение угла наклона стрелы производится гидроцилиндром. Для изменения длины стрелы служит длинноходовой гидроцилиндр, установленный внутри стрелы.

Телескопическая стрела позволяет эффективно эксплуатировать машину в стесненных городских условиях, при этом длину стрелы можно изменять при налични груза на крюке.

Безопасность эксплуатации трубоукладчиков обеспечивают автоматические ограничители высоты подъема крюка; указатели продольного и поперечного крена машины; автоматические сигнализаторы опасного напряжения; электрические указатели грузового момента; гидравлические указатели фактической нагрузки на стреле.

Гусеничные краны-трубоукладчики имеют грузоподъемность

6.3.. .80 т, колесные — 6,3 и 8 т.

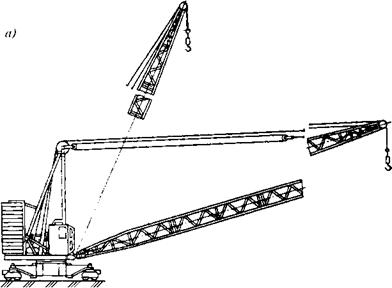

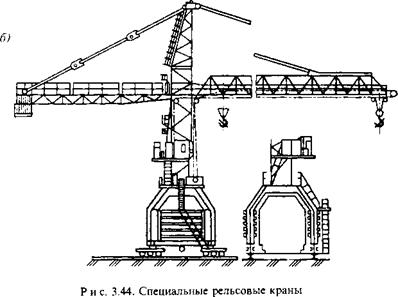

Специальные стреловые краны на рельсовом ходу подразделяют на железнодорожные (установленные на железнодорожных платформах), стреловые и башенно-стреловые с использованием сборочных единиц гусеничных кранов и стреловые на базе башенных рельсовых кранов.

Стреловые кроны нулевого цикла предназначены для выполнения строительно-монтажных работ при возведении нулевых циклов зданий в жилищном и гражданском строительстве.

В конструкциях кранов нулевого цикла широко использованы унифицированные узлы и механизмы серийно выпускаемых башенных кранов.

Составные части стреловых кранов на базе башенных кранов 4-й размерной группы (рис. 3.44, а): ходовая рама с тележками, опорно-поворотное устройство, поворотная платформа с установленными на ней крановыми механизмами, подъемной стрелой, кабиной машиниста, стойкой с подкосом и балластом. Стрелы кранов секционные прямоугольного сечения и состоят из корневой, головной и трех промежуточных секций.

Краны могут быть собраны в нескольких исполнениях, отличающихся длиной стрелы, грузоподъемностью и грузовым моментом. Краны могут быть снабжены сменной опорной вставкой, выполняющей функции короткой башни, что позволяет использовать его также для строительства малоэтажных зданий. С объекта на объект краны перевозят на подкатной тележке с помощью седельного тягача.

Грузоподъемность кранов 5...32 т, вылет крюка 7...37 м, высота подъема крюка 4,8...32 м, скорость плавной посадки груза

1.3.. .2.5 м/мин.

Кран нулевого цикла с грузовым моментом 400 т-м на базе башенного крана 6-й размерной группы имеет укороченную башню и удлиненную (до 50 м) балочную стрелу. Высота подъема при максимальном вылете крюка 17 м. Глубина опускания не менее 5 м.

Краны с высоким порталом (рис. 3.44, б) предназначены для перегрузочных работ на складах, имеющих железнодорожные подъездные пути, так как портал рассчитан на пропуск между опорами крана железнодорожных вагонов нормальной колеи.

Легкие полноповоротные стреловые краны грузоподъемностью

1.. .2 т (рис. 3.45) применяют для подъема различных строительных материалов и санитарно-технического оборудования на строящееся здание, при монтаже мощных вентиляционных устройств, при производстве монтажных и обмуровочных работ в котельных, а также для подъема грунта в бадьях при разработке небольших котлованов и траншей вручную. Рабочие движения крана — подъем (опускание)

|

|

|

|

груза и поворот стрелы с поднятым грузом в плане на 360°. Эти краны установлены на катках и перемещаются на объекте с помощью автомобиля или вручную. Поворот платформы со стрелой кранов также осуществляется вручную или механическим приводом. Вылет стрелы у многих кранов постоянный, но есть конструкции, у которых вылет можно изменять с помощью канатных полиспастов или вручную винтовыми стяжками. Механизм подъема груза состоит из реверсивной лебедки с приборами управления, грузового каната и крюковой подвески.

Рычажный ограничитель высоты подъема крюка отключает двигатель лебедки при подходе крюковой обоймы к крайнему верхнему положению.

Наибольший вылет стрелы кранов 3...4 м, наименьший — 2,0 м. Высота подъема крюка 4,5...8 м (при установке на земле) и 30...50 м при установке на здании. Управление кранами осуществляется с вы-

носного пульта. Транспортировка кранов производится без разборки в кузове бортового автомобиля.

Сменная эксплуатационная производительность кранов (т/смен):

Пэ = t^QnKrK,, (3.21)

где /см — продолжительность смены, ч; Q — грузоподъемность крана, т; п = 3600/Гц — число циклов, совершаемых краном за один час работы; Кг — коэффициент использования крана по грузоподъемности; Кв — коэффициент использования крана по времени в течение смены.

Общее время цикла складывается из машинного времени /м и времени, расходуемого на выполнение ручных операций /р:

7ц — hi + ?Р + taZ, (3.22)

tyi — [(Яі/Vi) + (H2IV2) + (Lilvi) + (L2/V4) + (2а/360пн)]А^, (3.23)

tp — ?з "Ь /у + ?0, ("^‘^4)

где HnHi — соответственно высота подъема и опускания крюка, м;

L и Li — путь передвижения грузовой тележки (или изменения вылета) и крана, м; vi, V2, V3, V4 — скорости подъема и опускания груза, передвижения грузовой тележки (или изменения вылета) и крана, м/мин; а — угол поворота стрелы (туда и обратно), град; пп — частота вращения стрелы крана, мин-1; К — коэффициент совмещения операций (зависит от технических возможностей крана и мастерства машиниста); Гз — время строповки груза, мин; ц — время наводки и установки груза в проектное положение, мин; to — время расстропов - ки груза, мин; /„ — время вспомогательных машинных операций, м; г — число вспомогательных машинных операций (подъем, передвижение, поворот с грузом, обратный поворот, опускание и т. д.).

Устойчивость кранов. Устойчивость передвижных кранов против опрокидывания обеспечивается их собственной массой и проверяется по правилам Госгортехнадзора в рабочем и нерабочем состояниях. Различают грузовую и собственную устойчивость.

Грузовая устойчивость характеризует устойчивость крана с подвешенным грузом (и откинутым противовесом у кранов-трубоук - ладчиков) при возможном опрокидывании его в сторону груза.

Собственная устойчивость характеризует устойчивость крана в нерабочем состоянии (без рабочего груза) при возможном опрокидывании его в сторону противовесной части крана (контргруза).

Показателем степени устойчивости является коэффициент устойчивости. Коэффициент грузовой устойчивости К представляет собой отношение восстанавливающего момента Мв, создаваемого массой всех частей крана, с учетом ряда дополнительных нагрузок

(ветровая нагрузка, инерционные силы, возникающие при пуске или торможении исполнительных механизмов, вращении поворотной части и передвижения крана), а также влияния наибольшего допускаемого при работе крана уклона площадки или подкранового пути (до 2° для башенных кранов, до 3° для самоходных стреловых кранов и до 7° для кранов-трубоукладчиков) к опрокидывающему моменту М0, создаваемому массой рабочего груза.

Определение опрокидывающего и восстанавливающего моментов производится относительно ребра опрокидывания (головки рельса подкранового пути для башенных кранов, точек касания опорных домкратов аутригеров с подпятниками опор для стреловых самоходных кранов на пневмоходу, края катка левой гусеницы для кранов-трубоукладчиков и т. п.).

Коэффициент грузовой устойчивости крана подсчитывают при расположении стрелы в плане перпендикулярно ребру опрокидывания: К = (Мв/Мо) > 1,15.

При работе крана на горизонтальной площадке без учета дополнительных нагрузок и уклона пути коэффициент грузовой устойчивости должен быть не менее 1,4.

Коэффициент собственной устойчивости Кг представляет собой отношение момента М'в, создаваемого массой всех частей крана с учетом влияния наибольшего допускаемого уклона площадки (подкранового пути) в сторону опрокидывания, к моменту, создаваемому ветровой нагрузкой М'0, определенных относительно ребра опрокидывания; Кг =М'В1М'0 должен быть не менее 1,15.

Ветровая нагрузка, действующая на кран и груз, определяется в соответствии с ГОСТом.

Опубликовано в

Опубликовано в