Стальные вагонные реторты

31 марта, 2013

31 марта, 2013  admin

admin Для обугливания древесины твердолисгвенных пород (береза) и частично — мягколиственных (осина, липа) на заводах Глав - лесхима применяют стальные вагонные реторты. На склад завода, сплавом и по железной дороге, поступают дрова длиной 1 м.

Дрова хранят в поленницах, из которых по мере надобности, их подвозят на вагонетках по узкоколейной железной дороге к слешеру для распиловки на чурки длиной 0,3 м; чурки затем насыпают в ретортные вагонетки навалом.

Вагонетки — железные, с двумя скатами чугунных колес. Подшипники — роликовые, укрепленные на нижней раме вагонетки. Стенки вагонетки — решетчатые, нижняя часть продольных стенок — съемная, для удобства при разгрузке угля.

На переднем и заднем концах рамы имеется по одному выступу с горизонтальной прорезью и овальным вертикальным сквозным отверстием. Когда две вагонетки поставлены так, что выступы их сходятся, в продольные прорези вставляют железное кольцо и через отверстия выступов в кольцо сверху вставляют два болта с широкими головками. Внутренние размеры кузова вагонетки: длина — 3,758 м, ширина — 1,308 м, высота — 2,108 м, геометрическая емкость— 10 м3, общий вес— 1489 кг. Загрузочная емкость вагонетки — 8,6—9 скл. м3 дров длиной 1 м или 7,5 скл. м3 чурок длиной 0,3 м (навалом).

В реторту одновременно вводят состав из четырех сцепленных одна с другой вагонеток. Состав подает паровозик по рельсовому пути, шириной 1435 мм, к камере сушки. Этот путь идет через сушилку, реторту, два тушильника до пути, по которому ходит катучая лебедка. Вагонетки на катучей лебедке передвигают на то место, где уголь перегружают в коробки подвесной железной дороги, которая транспортирует его к древесноугольной домне.

Порожние вагонетки отвозятся паровозиком к слешеру для нагрузки чурками.

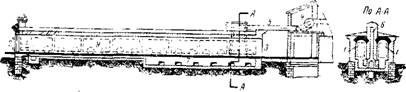

Две камеры 1 сушки (рис. 23) расположены рядом, имеют общую среднюю стенку и сложены из красного кирпича на бутовом фундаменте. Средняя стенка — сплошная, наружная, продольная стенка — двойная, с воздушными прослойками внутри. Камера перекрыта кирпичными поперечными сводиками, опирающимися на поперечные железные балки. На переднем конце камеры сушки имеется навесная деревянная дверь 2, а на заднем конце — навесная железная дверь 3. Внутренние размеры камеры сушки: длина — 33,7 м, ширина — 2,26 м, высота — 2,62 м. Вдоль всей камеры идет рельсовый путь.

Одновременно в камере помещается два состава из четырех вагонеток, т. е. 9X8 = 72 скл. м3 дров длиной 1 м, уложенных в кузове горизонтально вдоль вагонетки, или 7,5 X 8 = 60 м3 чурок длиной 0,3 м.

В качестве теплоносителя для сушки дров служат отработанные дымовые газы от реторты, в смеси с воздухом.

Теплоноситель при 180—200° подается в сушилки вентилятором 4, стоящим на площадке над передним концом реторты, по железному газопроводу 5, к заднему концу камер сушки. Дальше, в средней стенке, идет вертикальный канал 6, который внизу, ниже пода, дает по одному ответвлению, снабженному шибером, в каждую из двух камер.

|

Рис. 23. Стальная вагонная реторта. Камера сушки: I— продольный разрез; II—поперечный разрез: 1—камера-, 2— передняя дверь; о—задняя дверь. 4—вентилятор; -5—газопровод; 6—вертикальный канал; 7—углубление под вдгонеткамн; й'—дымовая труба |

Первоначально этот ход открывался восемью отверстиями, равномерно распределенными в задней части камеры под четырьмя вагонетками, с углублением 7 под ними. Смесь дымовых газов с воздухом и водяным паром (из влаги дров) уходила в переднем конце камеры через три отверстия, расположенные одно над другим по всей высоте наружной стенки в невысокую кирпичную дымовую трубу 8. Тут же был с пода сток для конденсата из паров воды.

В зимнее время, если относительная влажность дров была 40—45%, их высушивали в камере сушки до влажности 32—35% в течение 50—56 часов; при этом оборот реторты затягивался до 25—28 часов и в жижке получалось меньше уксусной кислоты и метилового спирта.

В 1936 г. путь нагревающих газов был изменен. Из вертикального канала дымовые газы, в смеси с воздухом, поступают в продольный канал, идущий вдоль всей камеры у средней стенки; в своде этого канала расположены отверстия, равномерно, по всей длине его, на уровне пода. Углубление под вагонетками также идет по всей длине камеры, и в переднем конце этого углубления сделано отверстие для прохода парогазов в дымовую трубу, высота которой увеличена на 1 м.

После этой переделки дрова с относительной влажностью 40—45% стали высыхать в течение 36 часов до 20%' относительной влажности.

В камере сушки вагонетки передвигаются так: останавливают вентилятор, открывают задние двери сушилки и при помощи электролебедки с тросом, стоящей в ретортном цехе, выводят состав (четыре вагонетки) из камеры сушки. Затем задние двери закрывают, открывают передние двери, и паровозик вталкивает в камеру сушки состав с сырыми чурками, который передвигает перед собой такой же состав из передней половины камеры сушки в заднюю. Паровозик уходит, передние двери закрывают и вентилятор пускают в ход.

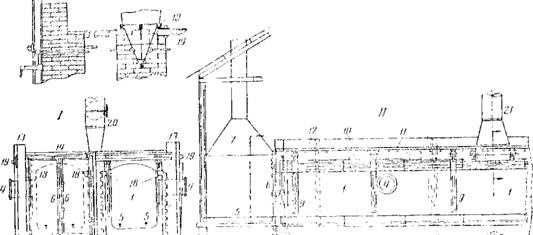

Реторта (рис. 24) склепана из котельного железа с толщиной листов — внизу 12,7 мм, вверху — 9,5 мм. Внутренние размеры реторты: длина—16,5 м, ширина—1,9 м, высота — 2,5 м. На поду по всей длине реторты —рельсовый путь. На переднем и заднем конце реторты чугунные двери, прижимаемые к чугунной раме конца реторты железным» клиньями, вгоняемыми в проушины выступов рамы. Герметичность достигается благодаря тому, что выступ двери входит в трапецоидальное углубление рамы, в котором находится асбестовый шнур с графитом. Против двери реторты находятся двери обмуровки.

В передней и задней половине реторты, на высоте двух третей боковой стенки, имеется по одному отверстию в чугунный патрубок диаметро-м 0,654 м. Каждый патрубок соединен коротким» трубопроводом с трубчатым конденсатором, охлаждаемым речной водой.

Парогазы подводят в конденсатор сверху, неконденсирующиеся газы отводят внизу через разделитель в общую газовую магистраль, из которой их направляют в топки реторт; жижка стекает в приемники, а из них перекачивается в химический корпус для переработки.

Кирпичная обмуровка — общая для двух реторт; между ними общая продольная стенка. Наружные размеры обмуровки: длина — 17 м, ширина — 6,35 м, высота — 5,82 м. Под реторты находится на уровне земли и рабочей площадки ретортного цеха; ниже этого уровня в котловане находится нижняя часть обмуровки. Под котлована — нижняя рабочая площадка; на ней рельсовые пути для подвозки топлива к топкам реторты и отвозки золы. На той же площадке стоят и конденсаторы.

Свод обмуровки состоит из поперечных балок, железных плит и двух рядов кирпича. Крепление обмеровки — железное, состоящее и> вертикальных стоек и горизонтальных тяжей. На каждой боковой поверхности реторты приклепаны шесть полос, верхние концы которых, при помощи колец и сережек (дугообразных под - песок), присоединены к балкам свода. Таким образом, реторта при изменении температуры может свободно расширяться и сокращаться, не расшатывая кирпичной обмуровки'. На внутренней поверхности продольных стен, ниже чем свод реторты, на одной

|

|

|

Рис. 2t. Стальная пагонная реторта: |

/--мопереч (ый разрез; //—проаольлыл разрез: /—реторта; 2—Обмуровка: 3—Дверь рсто) ты. 4 илтруиок, S - рс. и>совый пучь, 0 двери обмуровки; 7—колпак с трубой, 8 -проход под ретортой; 9—подвесные полосы реторты с подвечккми, 10-поперечные " палки свода олмуровки //—железные плиты свода; /2—Кирпичная кладка свода. М-стоики крепления ои. чуровки, 14 тяжи стоек; 15— тонки 16—Дымоход; 17— отверстия в дымоходе: Hi—П lyrpe. iniie выступы сте, ок олмуровки, 19—Регулировочные шиоеры ды новой труоьг, 2J—Шибер дымовой трупы, 21—Дымовая труба

Трети ее высоты имеется выступ, почти доходящий до стенки реторты; у переднего и заднего конца реторты такого выступа нет. На средней стенке, посредине длины обмуровки, стоит общая для двух реторт железная труба диаметром в 0,78 м, высотой в 15,6 м. С каждой стороны трубы, там, где в нее входят дымовые газы, устроено по одному регулирующему шиберу. В дымовой трубе, выше горизонтального железного газопровода, имеется перекрывающий се шибер; ниже этого шибера от дымовой трубы к вентилятору (дымососу), стоящему на площадке над передним концом реторты, идет железный трубопровод с патрубком, через который поступает в него воздух для понижения температуры, дымовых газов.

Под срединой длины реторты устроен сквозной поперечный проход с кирпичными стенками и подом. Под передним и задним концом каждой реторты находится топка с горизонтальной колосниковой решеткой для сжигания твердого топлива и неконденсирующихся газов.

Дымовые газы идут до среднего прохода по полукруглому дымоходу, имеющему в своде много небольших щелей. Через эти щели дымовые газы устремляются вверх и, омывая дно и нижнюю часть стенок реторты до выступа стенок обмуровки, проходят к переднему (у передней половины реторты) или к заднему концу (у задней полозины реторты), здесь поднимаются и, омывая верхнюю часть и свод реторты, идут к середине ее, где уходят в дымовую трубу или, если она перекрыта, — к вентилятору (дымососу), а от него — в камеру сушки.

Вагонетки с чурками вводят в реторту через передние двери, а по окончании переугдивания выводят через задние двери. Перевод вагонеток из реторты в тушильник делается гак. Открывают задние двери обмуровки и двери реторты, кладут два съемных рельса от реторты до рельсового пути на верхней рабочей площадке, к вагонетке прикрепляют крюк конца троса, идущего от клтучей электролебедки и ею состав вагонеток с раскаленным углем переводят из реторты в первый тушильник. В момент открытия реторты имеет место вспышка газов, а при переводе вагонеток — горение угля.

Для отвода тазов над побочен площадкой поставлен железный колпак с трубой. Трос отцепляют от вагонетки, перешедшей в ту - шильннк, и: подтягивают к заднему концу реторты. Затем открывают передние двери обмуровки и реторты, кладут съемные рельсы, через реторту проталкивают скат с прикрепленным к нему гонкам тросом. Затем к скату прикроитяют тросы от катучей лебедки. Этот хоиец прикрепляют к передней вагонетке состава HoiOHcuK. сюпщего перед ротортой, и хатунан электролебедка вводит состав г. реторту. После этого трос отцепляют, съемные рельсы убирают, двери реторты (передние и задние) закрывают и заклинивают, закрывают двери (передние и задние) обмуровки и приступают к шуровке топок реторт.

Для каждой реторты имеется два тушильника, установленных последовательно. Каждый тушильник имеет такие же размеры, как реторта. Стенки и свод их сделаны из 5-миллиметрового листового железа на каркасе из углового железа. Нижние края боковых стенок стоят на деревянных подкладках в земле и затрамбованы снаружи песком. Внутри тушильника рельсовый путь уложен на деревянных шпалах, покрытых слоем глины. На переднем и заднем конце тушильника — герметически закрывающиеся железные двери.

Вагонетки с углем *в тушильнике охлаждаются за счет передачи тепла наружу через железные стенки, свод и двери тушильника. Состав с углем по охлаждении переводят из первого тушильника во второй, а из второго — на платформу катучей лебедки. При помощи катучей электролебедки состав вагонеток отводят под навес. Под навесом уголь стоит 18 часов. Если оборот реторы равен 18 часам, то сушка продолжается 36 часов, охлаждение угля в первом и втором тушильниках — по 18 часов, всего 36 часов. Полный оборот составляет 108 часов, а если оборот реторты равен 24 часам, то— 144 часам.

Катучая лебедка состоит из железной платформы длиной 16,5 м и шириной 3,9 м, со специальной площадкой для расположения механизмов. Платформа снабжена тремя парами колес и передвигается по трем рельсовым путям, проложенным в углублении вдоль ретортного корпуса. На катучей лебедке поставлен электродвигатель в 25 л. с. и скреперная лебедка с двумя парами шестерен и двумя барабанами, на которые при передвижке вагонеток наматывается стальной трос. Катучая лебедка передвигается при помощи второй электролебедки, установленной на краю выемки.

Технические показатели работы стальной вагонной реторты таковы. Выход угля из 1 м3 березовых дров по объему 58—60%, по весу— 105 кг. Выход угля абсолютно сухого из 100 кг абсолютно сухих дров — 31 кг. Две реторты перерабатывают в месяц 2600 скл. м3 дров и дают 1500 м3 угля. Вес 1 м3 абсолютно сухого Угля равен 175 кг. содержание в нем нелетучего углерода — 75—79%.

Уголь по крупности кусков равномерный. Расход топлива в пересчете на дрова, 30—40%, к объему дров, загруженных в реторту; кроме того сжигаются неконденсирующиеся газы. Выход конденсата (жижки) из 1 скл. м3 дров — от 215 до 220 кг; в жижке содержится 8—9% уксусной кислоты.

Опубликовано в

Опубликовано в