СПОСОБЫ СВАРКИ ПЛАВЛЕНИЕМ

10 февраля, 2016

10 февраля, 2016  Oleg Maloletnikov

Oleg Maloletnikov Термическая сварка (И. Н. Бекетов, 1865 г.) основана на восстановлении металла из окисла с помощью другого, химически активного металла. Для сварки обычно используют смесь порошков окислов железа (окалины) и алюминия. Смесь поджигается, и начинается реакция с выделением теплоты:

3FeO, j +8AI = 4AI203 +9Fe + Q.

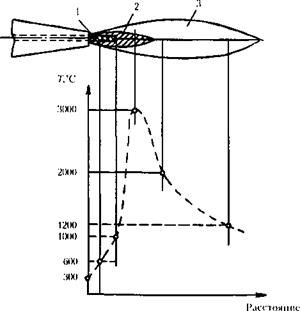

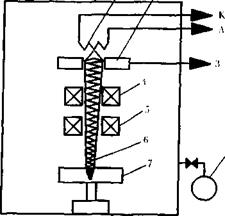

При сгорании 1 кг смеси выделяется 3100 кДж теплоты (экзотермическая реакция), которая нагревает восстановленное железо выше Гм (до 2200...2400 °С). Принципиальная схема варианта сварки плавлением показана на рис. 2.10.

|

|

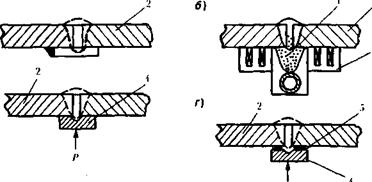

Рис. 2.10. Термитная сварка плавлением:

1 термитный присадочный материал; 2 - форма; 3 - изделие;

'1 — отнсрстис для іірслшфитс.’іьмого подогрева

Расплавленный в тигле перегретый металл поступает в зазор наформованных деталей и, подплавляя их кромки, образует соединение. В настоящее время способ наиболее широко применяется для сварки рельс (трамвайных). Однако в ряде случаев может быть использован и для других целей (например, для сварки тросов, электропроводящих шин и наплавки).

При газовой (ацетилено-кислородной) сварке теплота, идущая на нагрев и расплавление металла, получается за счет экзотермической реакции сгорания ацетилена в кислороде:

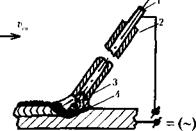

Для сварки используются специальные горелки, у которых в смесительной камере происходит смешивание кислорода и ацетилена, подаваемых туда в регулируемых количествах. Из мундштука горелки (рис. 2.11) истекает смесь, которая после поджига образует пламя, имеющее по своей осп определенное температурное распределение. Максимальное значение температуры в средней части пламени (его ядра) достигает 3200 °С, что достаточно для проведения с металлом различных технологических операций.

|

Рис. 2.11. С'тросиие гало-кислородного пламени и график распределения температур но его оси: I ядро; 2 средняя :кша; S - факел |

Химический состав пламени и его воздействие на расплавленный металл зависят от соотношения в нем 0.,/С.,Н.,. Так, при II.,> 1

пламя называют окислительным, здесь в средней зоне появляется свободный ()., и СО,, смесь теряет свои восстановительные свойства.

При 0.,/С.,Н,< 1 в средней зоне пламени может образовываться свободный углерод, что в ряде случаев может приводить к науглероживанию металла шва и появлению в нем трещин. Это восстановительное пли науглероживающее пламя. При 0,/С, Н, = t пламя называют нейтральным.

При сварке этим способом из-за специфики пламени распределение теплоты в металле (широкая полоса нагрева и длительное пребывание металла в районе температур 1100...1500 °С) приводит к повышенным сварочным деформациям и появлению крупнозернистой структуры перегрева металла в зоне рядом со швом.

Пламенем газовой горелки могут осуществляться следующие технологические процессы:

• соединительные (сварка, пайка);

• разделительные (резка);

• напыление поверхностных слоев - металлизация;

• технологические нагревы (закалка, правка, строжка).

Наиболее широкое распространение получили сварка и разделительная резка.

При газовой сварке мощность газового пламени выбирают в зависимости от марки свариваемого материал и его толщины. Мощность зависит от количества подаваемого горючего и регулируется диаметром внутреннего канала наконечника (его номером).

Примерный расход ацетилена на 1 мм толщины металла составляет:

• для сварки малоуглеродистой стали 100... 150 л/ч;

• для сварки меди 150...200 л/ч;

• для сварки алюминия 75...100 л/ч.

Регулировка пламени (Ov/C.,H.,):

• для сварки стали - 1,15;

• для сварки меди и алюминия - 1,05;

• для сварки латуни - 1,3...1,4

При газовой сварке часто используют флюсы, которые предназначаются для очистки поверхности металла от окислений (особенно это относится к металлам с большим сродством к кислороду). Флюсы (в зависимости от их состава) могут либо химически связывать окислы, либо физически растворять их в шлаке.

Небольшая мощность газового пламени и невысокая его температура, возможность регулирования интенсивности нагрева делают его рациональным для сварки относительно малых толщин и сечений, обычно это 2,0 мм и ниже (вентиляционные трубы, тонкостенные сосуды, легкие выгородки, дельные вещи, трубы и нр.). Широкая зона нагрева способствует применению этого способа для сварки цветных метал

лов (меди, алюминия и их сплавов), обладающих высокой теплопроводностью. Эти же свойства газового пламени способствуют применению его для других технологических надобностей. Одними из них являются технологические нагревы для правки деформированных при сварке тонколистовых конструкций. Процесс заключается в нагревах (пятнами или полосами) определенных мест деформированной конструкции в интервале температур 400...800 °С. Возникающие при нагреве пластические деформации металла приводят при дальнейшем его охлаждении к укорочению нагретых участков и возникновению в них растягивающих напряжений. Технология правки заключается в быстром концентрированном нагреве заранее выбранных мест конструкции; часто после нагрева требуется быстрое охлаждение, которое осуществляют водой. К недостаткам способа относится трудность контроля температур нагрева и возможность подплавления нагреваемой поверхности ядром пламени (что особенно недопустимо для сталей повышенной прочности). В случае невозможности общей термической обработки (большие габариты конструкции) иногда проводят местную термообработку сварных швов, осуществляя нагрев сварных соединений пламенем газовой горелки.

Большое распространение получила кислородная резка (в настоящее время она вытесняется плазменной резкой). При этом способе разделение металла основано на его нагреве до температуры воспламенения теплотой газового пламени и последующей экзотермической реакцией окисления металла с удалением образовавшихся окислов кинетической энергией струи режущего кислорода. На поверхности реза остаются линии, так называемые отставания, представляющие собой чередующиеся выступы и впадины глубиной в десятые доли миллиметра. Для резки применяются специальные горелки (резаки), конструкция которых отличается от газовых горелок, применяемых для сварки, тем, что сопло их, кроме цилиндрического кольцевого канала подачи ацетилено-кислородной смеси для образования подогревающего пламени, имеет центральное отверстие для подачи так называемого режущего кислорода.

При резке сначала поджигают смесь и производят подогрев места начала резки, затем включают режущий кислород и производят резку, которая идет за счет сгорания металла в месте подогрева. Резка может производиться как вручную, так и на специальных машинах с цифровым или программным управлением.

Кислородной резке хорошо подвергаются стали перлитного класса и титановые сплавы. У этих металлов температура плавления выше температуры интенсивного окисления в кислороде. Образующиеся

на кромках окислы при резке сталей (при выполненпи разделки кромок иод сварку) зачищаются металлической щеткой. Детали из титанового сплава, подготовленные под сварку кислородной резкой, должны подвергаться дополнительной механической обработке. Это связано с высокой химической! активностью титана и образованием при кислородной резке на торцах кромок реза слоя, насыщенного кислородом (его глубина составляет 1,0... 1,5 мм). Этот слой имеет высокую твердость и покрыт мелкими трещинами. Кислородная резка широко применяется для вырезки деталей из материала толщиной

4,0. ..40,0 мм. При резке листового материала (особенно малых и средних толщин) возникают тепловые деформации, искажающие заданные размеры детали и уменьшающие точность вырезанных деталей.

Электродуговая сварка плавлением.

Ручная дуговая сварка металлическим электродом с покрытием. Сварочная дуга является одним из самых распространенных и универсальных источников теплоты. Ручная сварка покрытым электродом широко распространена в промышленности - несмотря на достаточно невысокую производительность, она обладает рядом несомненных преимуществ (универсальность, возможность выполнения швов в труднодоступных местах, различных пространственных положениях и т. д.). Схема процесса приведена на рис. 2.12.

|

Рис. 2.12. Схема рутой здектродутвой сварки мокры ты м адектродом: |

1 - металлический стержень;

2 — неметаллическое электродное покрытие;

J - огарочная дуга; / - канна расплавленного металла

Источник сварочного (постоянного или переменного) тока подключен к электроду и свариваемому изделию. После зажигания дуги за счет теплоты, выделяемой ею, происходит расплавление металла соединяемых деталей и электродного стержня. При перемещении

электрода обрадуется сварном шов, металл которого кристаллизуется мо мере удаления дуги и падения температуры металла. Одновременно (или с небольшим запазданием) с металлическим стержнем плавится и покрытие. При плавлении покрытия образуется газовая фаза (СО) и расплавленный шлак. Угарный газ оттесняет воздух из реакционной зоны, а шлак окутывает расплавленные капли и покрывает слоем расплавленный металл сварочной ванны и кристаллизующийся металл. В этом заключается одна из важнейших задач покрытия - создание шлако-газовой защиты жидкого и остывающего металла.

В случае применения в качестве электрода голой проволоки происходит насыщение жидкого металла сварочной ванны кислородом и азотом из воздуха. В результате взаимодействия металла с кислородом образуется закись - окись железа (Fe.,0^); она располагается по границам зерен закристаллизовавшегося металла шва, ослабляет связь между ними и приводит к падению прочности и пластичности металла шва.

Азот из воздуха, растворяясь в жидком металле, образует хрупкие нитриды, что увеличивает прочность и уменьшает пластичность металла (охрупчивает его).

Основными параметрами режима являются: диаметр электрода d, сила тока / в, напряжение на дуге U и скорость сварки г в. Глубина и форма проплавления металла зависят от параметров режима сварки. 'Гак, глубина проплавления прямо связана с диаметром электрода и силой тока, пространственным положением, скоростью сварки и траекторией ведения торца электрода. Длина дуги сказывается на ширине шва (чем она длиннее, тем больше ширина шва). Эти же параметры режима в конечном итоге отвечают за все параметры проплавления. Для ручной сварки характерны следующие размеры сварочной ванны: глубина проплавления до 8,0 мм, ширина 8,0...15,0 мм, длина 10...30 мм. Металл шва в своем составе может содержать

15.. .35 % основного металла.

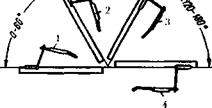

Оптимальный выбор параметров режима очень важен, так как он определяет получение сварных швов высокого качества. Основным параметром режима ручной сварки является сила тока, которая выбирается в зависимости от диаметра электрода. Именно эти два параметра наряду с маркой электрода указываются в технологическом процессе. Информацию о других параметрах можно получить из паспорта электродов данной марки. Ручная сварка позволяет производить работы во всех пространственных положениях (рис. 2.13) - нижнем, вертикальном и потолочном.

|

Рис. 2.13. Пространственные положения при рунной сварке: 1 - нижнее; 2, У — вертикальное; 'I — потолочное |

Техника сварки в каждом из положений имеет свои особенности. В нижнем положении создаются наиболее благоприятные условия для формирования шва высокого качества. Стыковые соединения выполняются без разделки кромок с одной или обеих сторон с толщиной до 6,0 мм. С увеличением свариваемой толщины применяется разделка кромок, которая может выполняться с одной или с двух сторон (рис. 2.14). Стыковые сварные соединения могут выполняться на весу, на различного рода подкладках и с подваркой корня шва. Последнее время широко распространена сварка монтажных соединений на керамических удаляемых подкладках, которые можно использовать многократно. При многослойной сварке они могут применяться при выполнении первого (корневого) прохода. В этом случае может использоваться подварка корня шва или удаление непровара в корне шва с помощью газоэлектрической строжки с последующей подваркой.

Техника сварки в вертикальном и потолочном положении имеет свою специфику. Она требует:

• повышенной квалификации сварщика;

• уменьшения силы тока по сравнению с нижним положением на

10.. .20% для уменьшения объема ванны расплавленного металла с целью предотвращения его стекания;

• применения электродов уменьшенного диаметра (для вертикальных швов не более 5,0 мм, для потолочных - не более 4,0 мм);

• ведения процесса на возможно короткой дуге с небольшими поперечными колебаниями.

Наиболее сложна сварка в потолочном положении; ее выполняют периодическими короткими замыканиями конца электрода на сварочную ванну. При этом положении ухудшаются условия вывода из

|

|

|

|

|

|

![]()

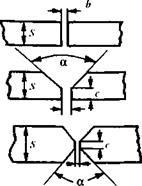

Рис. 2.14. Коигфуктипныс элементы разделки кромок

и сборки кромок иод i-иарку:

а - стыкопос бел разделки кромок (го. ііщим. і до /1,0 мм):

6, в — одно - и днухп'ороиняя симметричная ратде. іка кромок (тмиины > о. О мм);

/, <) — танроное соединение бел и с раздел коіі обеих кромок:

/) — задир(обычно ранен I, Г>...2.() мм);

а - угод разделки кромок (стандартный утод НО г Г)");

с - притупление (обычно колеблется 2 ± 1 мм)

ванны шлака и газа, что отрицательно сказывается на качестве сварного шва.

В корпусе судна угловые швы весьма многочисленны. Они могут выполняться двумя приемами. Первый; сварка вертикальным электродом в лодочку. Здесь благоприятны условия для провара корня шва и формирования его усиления. Однако он требует тщательной сборки с соблюдением минимальных зазоров во избежание вытекания расплавленного металла. При втором приеме стенка тавра расположена вертикально, и сварка ведется наклонным электродом. Здесь трудно обеспечить провар шва по нижней плоскости (из-за натекания на нее расплавленного металла) и предупредить образование подрезов на вертикальної! плоскости (из-за стекания с нее расплавленного метал-

![]() зз

зз

ла). Это приводит к ограничению катета шва до 6,0...8,0 мм. При наклонном электроде трудно обеспечить глубокий провар корня шва, поэтому при увеличении толщин элементов соединения больше 1,0 мм делают односторонний, а при толщине свыше 12,0 мм - двухсторонний скос кромок (это обеспечивает полный провар сечения).

Наиболее сложна сварка вертикальных, горизонтальных и потолочных швов из-за трудностей удержания ванны от стекания. Вертикальные швы выполняются на подъем, на спуск (первый способ предпочтительнее). При сварке в горизонтальном положении из-за стекания металла возможно образование подрезов по верхней кромке. Поэтому при сварке металла большой толщины делают скос лишь верхней кромки. Наиболее затруднена сварка угловых швов в потолочном положении. Выполнение швов в этом положении требует специальной подготовки сварщика. Поэтому сварку в потолочном положении желательно по возможности избегать.

Одним из недостатков ручной сварки покрытым электродом является относительно низкая производительность. Это связано с тем, что применяемые электроды имеют предел по диаметру. Применение электродов диаметром более 8,0 мм настолько увеличивает массу электрода и держателя, что делает работу сварщика неэффективной из-за его быстрой утомляемости.

|

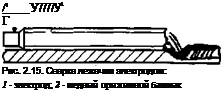

В свое время был предложен ряд способов, увеличивающих производительность ручной сварки. Одним из них является сварка лежачим электродом (рис. 2.15).

Для него изготавливается специальный электрод (он имеет большую длину и толщину покрытия, чем обычный). Электрод укладывается на свариваемый стык и прижимается к нему одним пли несколькими медными брусками. После подключения к сварочной цени зажигается сварочная дуга, которая по мере плавления электрода продвигается по стыку. Возможен вариант, когда из нескольких электродов, соединенных последовательно, собирается секция (по длине всего свариваемого стыка). По мере окончания плавления одного злектро - :и

да специальная электрическая схема переключает ток на следующий электрод, обеспечивая непрерывное горение дуги по всей длине стыка. Рассмотренный способ в определенной мере механизирует сварочный процесс. К нему же относится и сварка наклонным электродом.

Иногда для увеличения производительности процесса применяют электроды, содержащие в покрытии железный порошок (из-за большого объема сварочной ванны сварка возможна только в нижнем положении). При оценке технологии ручной сварки той или иной конструкции важными становятся количественные характеристики процесса плавления электрода. С учетом малой плотности тока (10... 12 А/мм') на производительность расплавления электрода, как это установил В. П. Вологдин, из всех параметров сварки решающее влияние имеет сила тока. Процесс плавления электрода определяется коэффициентом расплавления

G„

а.. =3600—[г/А-ч],

1 It

1 СВ*

где G - масса расплавленного металла, г; 1п - сила сварочного тока, А; t - время горения, с.

Возможность увеличения силы тока при ручной сварке ограничена. Во время сварки весь стержень электрода (450 мм) находится под током, что вызывает его нагрев джоулевым теплом. Если величина этого нагрева будет чрезмерна, то отдельные компоненты покрытия могут выгорать, покрытие может трескаться, электрод плавиться неравномерно. Поэтому ограничивается температура нагрева стержня для органических покрытий величиной 400 °С, а неорганических - 700 °С, что автоматически ограничивает плотность тока. Это и приводит к тому, что коэффициент расплавления при ручной сварке изменяется мало (а, = 7...12 г/А-ч).

Подводная сварка мокрым способом может осуществляться с применением покрытых электродов ручным способом. Этот вид сварки имеет свою специфику. При горении под водой дуга существует в пульсирующем парогазовом пузыре, образующемся за счет разложения молекул воды, испарения металла и компонентов покрытия, происходящих с учетом высокой температуры самой дуги. Процесс дуговой сварки в водяной среде связан с двумя трудностями, возникающими именно из-за специфики окружающей среды. Первой является высокое содержание водорода в парогазовом пузыре, образующегося за счет диссоциации молекул воды (до 70...80%).

Растворение водорода в сварочной ванне предопределяет априори высокое его содержание в металле шва (до 23...25 см:,/100 г), что значительно превышает содержание водорода в металле шва при сухой сварке и чревато опасностью образования холодных трещин.

Второй трудностью являются повышенные скорости охлаждения металла шва и зоны термического влияния (ЗТВ), что, особенно при сварке конструкций из сталей повышенной прочности, может приводить к подкалке металла этих зон сварного соединения и способствовать образованию холодных трещин.

Меры борьбы с этими неблагоприятными факторами немногочисленны. Практически не удается в значительной степени уменьшить содержание водорода в газовой фазе парогазового пузыря. Добавлением в покрытие веществ, содержащих фтор, возможно связать часть водорода в соединение HF, нерастворимое в металле, но хорошо растворимое в воде. Этим приемом удается уменьшить содержание водорода в металле шва до 14... 15 см:,/100 г. Этого тоже много, но для низкоуглеродистых и низколегированных сталей с хорошей пластичностью можно получить сварные соединения при применении перлитных электродов без холодных трещин. С увеличением прочности стали получить бездефектное соединение на конструкциях из этих сталей с применением перлитных электродов не удается и приходится применять электроды со стержнем из аустенитных сталей или никелевых сплавов. Это связано с тем, что предел растворимости водорода в аустенитном металле шва гораздо выше, чем у перлитного металла, а растворимый в твердом растворе аустенитного металла шва водород предотвращает (или значительно уменьшает) возможность возникновения холодных трещин в металле шва.

Уменьшение скоростей охлаждения металла шва и ЗТВ при сварке более прочных сталей, чем низколегированные, типа 09Г2 (с углеродным эквивалентом С, > 0,4), можно получить двумя путями. Первый - увеличение коэффициента массы покрытия (увеличение толщины покрытия) с тем, чтобы увеличить массу жидкого шлака, укрывающего шов при остывании. Здесь также приходится прибегать к специальным приемам, так как увеличение толщины покрытия приводит к запаздыванию его плавления, образованию длинного козырька и нарушению процесса сварки. Из этого затруднения можно выйти, добавляя в покрытие титанотермитную смесь, которая при прохождении экзотермической реакции дает добавочное количество тепла, что ускоряет плавление покрытия.

Вторым путем является создание покрытий на каучуковой основе с добавкой титанотермитных смесей. Такие покрытия имеют хорошую адгезию в присутствии воды. Они наносятся на поверхности металла непосредственно у шва под водой перед выполнением сварки. Из-за низкой теплопроводности такого слоя затрудняется теплоотвод от поверхности металла ЗТВ, а это в свою очередь ведет к уменьшению скоростей охлаждения металла ЗТВ, чему также способствует экзотермическая реакция, идущая с выделением тепла в части слоя непосредственно у сбега усиления к основному металлу. Этот способ позволяет применять ручную электродуговую сварку, выполняемую водолазами, при ремонте корпусов судов и других морских конструкций на глубинах до 50 м без постановки судна в док или осушения ремонтируемого района.

|

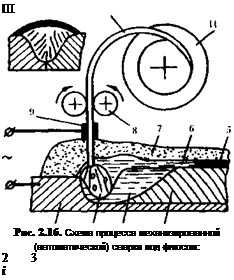

Механизированная сварка под слоем флюса (рис. 2.16). Электрическая дуга горит под слоем флюса. При ее горении происходит плавление подаваемой в зону горения электродной проволоки и флюса. Образуется парогазовый пузырь (он заполнен парами металла и газами, образующимися при плавлении проволоки и флюса).

1 — свариваемым металл: 3 — сварочная дуга: Ї — сварочная вампа:

Т - іакристаїлидовавніийся міом: > — настывшая шлаковая корка:

Ч -- жидким шлак; 7 — насыпной слой флюса; 3 — ролики, подающие

и зону дуги злектводную проволоку; 9 — токомодвод:

1(1 електродная проволока: 11 — кассета с проволокой

Давление газов в этом пузыре (7.„9 r/см2) совместно с давлением дуги оттесняет жидкий металл в хвостовую часть ванны; повышенные силы тока при этом способе увеличивают механическое давление дуги, что приводит к более глубокому проплавлению металла. Насыпной слой флюса и шлак надежно защищают реакционное пространство и затвердевающий металл от воздействия газов атмосферы.

Этот способ сварки имеет широкое распространение в промышленности и применяется для сварки и наплавки различных по своим свойствам металлических материалов. Он обладает высокой производительностью, обеспечивает высокое качество шва и стабильность свойств сварного соединения, обладая более низким (по сравнению с ручной сваркой) расходом сварочных материалов и электроэнергии.

Высокая производительность процесса достигается возможностью использовать более высокую плотность тока (200...250 А/мм2), что обеспечивается значительно меньшим вылетом электродной проволоки по сравнению с ручной сваркой (h <70 мм). Токовая нагрузка на соответствующий диаметр электрода может доходить до 2000 А. Именно это ведет к увеличению глубины проплавления основного металла и скорости плавления электродной проволоки. Наибольшее распространение получила сварка одной электродной проволокой, хотя существуют варианты двух - и многодуговой сварки. Во всех видах механизированной сварки электродная проволока в зону дуги подается специальным механизмом подачи; при автоматической сварке дуга вдоль шва перемещается также при помощи механизма перемещения, а при полуавтоматической ее перемещает сварщик-опера - тор.

Сварка под флюсом может осуществляться как на постоянном, так и на переменном токе.

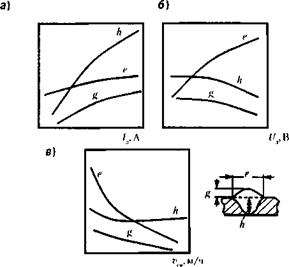

Основными параметрами автоматической сварки являются: диаметр электродной проволоки d. t [мм]; сила сварочного тока /,в [А]; напряжение на дуге U [В]; скорость сварки vni [м/ч]. Критерием стабильности процесса автоматической сварки является равенство f/n = С /равенство скорости плавления и скорости подачи электродной проволоки). Рассматривая этот критерий с общих позиций, следует отметить, что г = f(q), где q = r| JctUA.

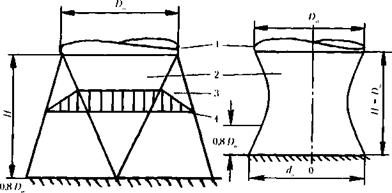

Параметры режима сварки определяют основные параметры проплавления (Л - глубину провара, g - высоту усиления не - ширину шва), качественная взаимосвязь которых показана на рис. 2.17.

Недостатками сварки под флюсом является то, что из-за сыпучести флюса она может выполняться практически только в нижнем по - ложеннп (наклон к горизонтальном плоскости нс более 15°), а также затруднена уборка флюса после сварки (для этого применяются специальные флюсоотсосы).

|

Рис. 2.17. И. іииііис на параметры upoii. iait. ieiiini металла осиониых нараметрои режима автоматической сварки под флюсом: |

я - силы гока: о — напряжения на луге; в - скорости сварки

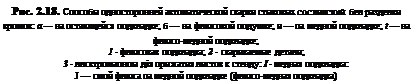

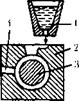

Высокие значения силы тока и концентрации тепловой энергии позволяют при этом способе сварки значительно (по сравнению с ручной сваркой) увеличить толщину стыковых сварных соединений, выполняемых за один проход без разделки кромок (до 24 мм). При этом особое внимание необходимо обращать на формирование корня шва (обратного усиления), для качественного выполнения которого рекомендуется несколько способов (рис. 2.18).

Из-за большого объема жидкого металла ванны сварка на весу практически невыполнима. Самый простой, но отнюдь не самый хороший способ - сварка на остающейся подкладке (рис. 2.18, а), так как зазор между планкой и изделием является концентратором напряжений, местом концентрации солей (при работе в коррозионной среде) и возникновения щелевой коррозии. Одно время для сварки плоских конструкций толщиной 4,0...6,0 мм рекомендовалось применять электромагнитные стенды с флюсовой подушкой (рис. 2.18, б). Для каче -

2

![]()

![]()

![]()

![]()

ственного выполнения соединения при этом способе требовалось тщательное соблюдение зазора по длине стыка и равномерность под - жатия флюса по длине ручья, что не всегда выполнимо. Хорошие результаты дает секционированная медная подкладка с канавкой для формирования обратного валика, закрепляемая с возможно плотным прижатием тем или иным способом (рис. 2.18, в). Недостатком является возможность «убегания» ванны при повышенных зазорах между подкладкой и изделием. Этот недостаток полностью ликвидируется при применении медно-флюсовой подкладки (рис. 2.18, г). Здесь перед прижимом секции подкладки к изделию на ее поверхность насыпается слой мелкого флюса, предотвращающего «утекание» ванны при наличии зазора между подкладкой и изделием. В последнее время в качестве подкладки многоразового использования применяются различного рода керамические подкладки, закрепляемые липкой лентой или другими способами.

ственного выполнения соединения при этом способе требовалось тщательное соблюдение зазора по длине стыка и равномерность под - жатия флюса по длине ручья, что не всегда выполнимо. Хорошие результаты дает секционированная медная подкладка с канавкой для формирования обратного валика, закрепляемая с возможно плотным прижатием тем или иным способом (рис. 2.18, в). Недостатком является возможность «убегания» ванны при повышенных зазорах между подкладкой и изделием. Этот недостаток полностью ликвидируется при применении медно-флюсовой подкладки (рис. 2.18, г). Здесь перед прижимом секции подкладки к изделию на ее поверхность насыпается слой мелкого флюса, предотвращающего «утекание» ванны при наличии зазора между подкладкой и изделием. В последнее время в качестве подкладки многоразового использования применяются различного рода керамические подкладки, закрепляемые липкой лентой или другими способами.

Тавровые соединения рационально сваривать полуавтоматической сваркой с применением тонкой электродной проволоки 1,6...2,0 мм. При оптимальном подборе силы тока и скорости сварки получается хорошее менисковое формирование сварного шва. В зависимости от требований к сварному соединению оно может выпол -

пяться как с разделкой одной или двух кромок (с полным проваром стенки), так и без разделки кромок (корень соединения не проварен).

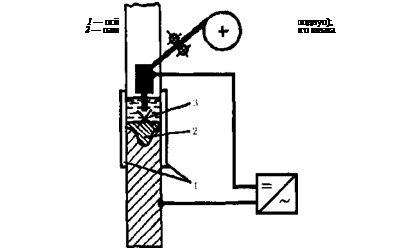

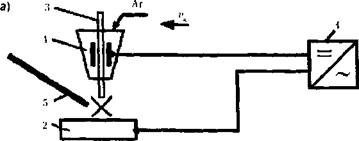

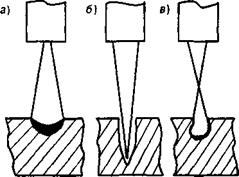

Дуговая сварка в защитных газах может выполняться в инертных и активных газах. К первым относится аргон и гелий, наиболее ярким представителем вторых является углекислый газ. Сварка в инертных газах может производиться неплавящнмся (вольфрамовым) (рис. 2.19, а) или плавящимся (рис. 2.19, б) электродом.

|

|

|

Рис. 2.19. 11 |)и 111 їм > і иа. і оная схема сварки в среде защитных газов: а - иеидавящимсв (вольфрамовым) электродом". 1 - сопло горелки; 2 свариваемое изделие: 3 — вольфрамовый электрод: 1 - источник питания: > - присадочный пруток: 6 ~ плавящимся электродом: I подающие ролики; 2 электродная проволока: '3 - сопло горелки; 3 - свариваемые пэдедпя; 5 - источник сварочного тока |

Первым вид может выполняться ручным или механизированными способами (полуавтоматическая или автоматическая сварка). Оба эти способа относятся к струйной защите, когда струя защитного газа, вытекающая из сопла горелки, оттесняет воздух из реакционной зоны, а инертный газ, окружающий дугу и ванну жидкого металла, не реагирует с последним при любой температуре. Кроме этого, именно в инертном газе наблюдается высокая стойкость вольфрамового электрода из-за его большого химического сродства к кислороду.

Основной инертный газ, применяемый на практике, - аргон. Возможно применение гелия или аргоногелиевых смесей. Способ широко распространен для сварки металлов относительно малой толщины (1,0...5,0 мм) при небольшой протяженности соединений, расположенных во всех пространственных положениях. Преимущественное применение способа - для сварки конструкций из высоколегированных сталей и химически активных металлов и их сплавов (алюминий, титан, цирконий и т. д.). Сварка свободно истекающим потоком газа имеет свои особенности (рис. 2.20, а).

а) б)

|

Рис. 2.20. Схема истечения газа из сопла горелки: а — свободное истечение струи: б — деформация струи при встрече г препятствием (свариваемым изделием): 1 — сопло горелки; 2 -- потенциальное ядро струи (область постоянных концентрации истекающего газа); } пограничный е. іоіі: 1 — знюра концентрации истекающего из сопла газа |

Обычно расстояние от среза сопла до изделия должно быть таким, чтобы ванна расплавленного металла находилась в зоне потенциального ядра - при этом обеспечивается качественная защита жидкого металла

![]()

ванны. Пограничный слой зоны защиты содержит переменный состав защитного газа, концентрация которого убывает от потенциального ядра к границе наружного слоя. Струя газа, истекающая из сопла горелки и имеющая потенциальное ядро с постоянной концентрацией газа, натекая на свариваемую поверхность, деформируется (рис. 2.20, в), увеличивая зону надежной защиты, диаметр которой можно определить по эмпирической формуле

(I =о, з:ш| 5,3-— ,

I D)

где D - диаметр сопла горелки, мм; Н - расстояние между срезом сопла горелки и свариваемой деталью, мм.

Основным недостатком способа ручной сварки неплавящимся электродом является его малая производительность и относительная дороговизна, связанная со стоимостью инертных газов. Поэтому способ практически не применяют при сварке толстолистовых сварных соединений из перлитных сталей различных марок. В ряде случаев его используют лишь для сварки корня шва, где удается получить удовлетворительное формирование обратного валика (например, при V-образной разделке для стыков стальных трубопроводов).

Качество формирования шва зависит от диаметра присадочной проволоки и скорости ее подачи в зону сварки. Следует отметить, что увеличение диаметра присадочной проволоки снижает глубину проплавления. Ориентировочно диаметр присадки выбирают в зависимости от силы тока или прямо связанного с ней диаметра вольфрамового электрода

г/1111=(0,5...0,7)^'.

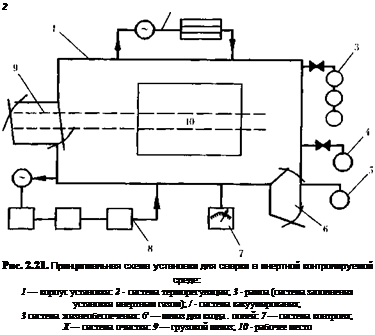

Качество струйной защиты зависит от длины начального участка струи Н (см. рис. 2.20), конструкции и геометрии сопла, расхода защитного газа через него. Основным недостатком такой защиты является возможность ее нарушения поперечными потоками воздуха (сквозняками). При этом открывается доступ воздуха в зону сварки и связанное с этим окисление и азотирование металла шва. Есть способы, уменьшающие «сдувание» защиты (специальные конструкции выходных сопел, увеличение расхода газа), однако они не решают вопроса кардинально. Поэтому был предложен другой путь - создание специализированных установок, в которых сварка ведется в контролируемой атмосфере инертного газа. Эти установки могут быть от-

носительно простыми, где в небольшом, изолированном от воздушной атмосферы и заполненном инертном газе объеме сварка ведется через уплотненные резиновые рукава ручным способом. Но большее применение имеют установки с контролируемой инертной атмосферой (рис. 2.21), где сварка (ручная или механизированная) ведется операторами, находящимися в специальных скафандрах, внутри установки (в объеме, заполненном инертным газом). Она представляет собой жесткий герметично выполненный корпус, изготовленный из коррозионноустойчивой стали. Перед заполнением инертным газом при помощи системы вакуумирования в установке создается вакуум не менее 10 мм рт. ст.

В конструкции корпуса предусмотрены специальные шлюзы: для входа операторов; ввоза деталей, оборудования, инструмента и вывоза готовой конструкции. Кроме этого имеются гермовводы для подачи тока, воды и т. д. Шлюзы имеют герметические двери, одна из которых открывается внутрь установки. Размеры грузового шлюза

зависят от общего объема установки и габаритов изготавливаемых изделий, людского шлюза - берутся из расчета одновременного шлюзования двух операторов. Грузовой шлюз вакуумируется и заполняется инертным газом так же, как и основной объем установки. По - иному эксплуатируется шлюз для людей. После входа операторов, одетых в герметичные мягкие костюмы из прорезиненной ткани с индивидуальным жизнеобеспечением (или подачей и отводом воздуха специальной системой), и закрывания обеих дверей шлюз снизу продувается аргоном. Аргон тяжелее воздуха, он вытесняет последний через верхние клапана шлюза; после этого открывается внутренняя дверь, и операторы входят в основной объем установки. Операторы открывают внутреннюю дверь грузового шлюза, куда заранее помещены детали свариваемой конструкции, необходимое оборудование и инструмент, и на специальной тележке транспортируют на рабочее место, где начинается сборка и сварка конструкции. В процессе работы может нарушаться заранее установленная чистота газовой атмосферы из-за газовыделений из расплавленного металла, скафандров, смазки механизмов и т. д. Для доведения инертной атмосферы до нужной чистоты и удаления примесей служит система газовой очистки, а для контроля за содержанием примесей - система контроля. В первой системе газ при помощи побудителя (вентилятора) прогоняется через ряд блоков, где происходит очистка от паров воды, кислорода и азота. Система контроля может работать в автоматическом режиме: как только содержание примесей превысит заданный уровень, включается система газовой очистки, которая будет работать до тех пор, пока чистота газа не достигнет первоначальной заранее заданной. Температура газовой атмосферы внутри установки поддерживается в комфортных пределах при помощи системы терморегуляции. На практике такие установки представляют собой сложные и дорогостоящие инженерные сооружения объемом до 100 м ’. Однако дороговизна эта довольно быстро окупается за счет:

1) стабильности качества сварных соединений, определяемой тем, что сварка всегда проводится в однородной и контролируемой среде инертного газа.

2) значительного упрощения сварочной горелки: по существу, она представляет держатель для вольфрамового электрода, не имеет систем газоснабжения и (как правило) водяного охлаждения, что значительно уменьшает ее габариты и делает возможным сварку сложных конструкций с труднодоступными для обычных горелок местами:

3) многократного использования инертного газа (заполненный объем используется до года), что снижает расходы на его приобретение.

Строительство її эксплуатация таких установок оправданы тогда, когда другие способі)! сварки не обеспечивают стабильность уровня качества сварных швов (особенно это проявляется при сварке конструкций на химически активных металлов и сплавов).

С I960 г. все более широко применяется полуавтоматическая и автоматическая сварки плавящимся электродом в активном защитном газе - СО, (см. рис. 2.19, 6). В этом случае в зоне дуги происходит диссоциация молекулы СО., на термически стойкую молекулу угарного газа СО и кислород. Практически защитным газом является СО и образующиеся при плавлении пары металла. Кислород окисляет поверхность металла и может способствовать выгоранию легирующих элементов, что требует их восполнения через электродную проволоку. В последнее время все большее распространение получает комбинированная газовая защита, когда в качестве защитного газа применяется смесь активных и инертных газов в различном соотношении.

Универсальными смесями являются:

• 82% Аг + 18% СО., - применяется для широкого диапазона сварных конструкций низкоуглеродистых и низколегированных сталей:

• 86% Аг + 12% СО., + 2% О,, - обеспечивает стабильное горение дуги и большую глубину провара;

• 85% Не + 13,5% Аг + 1,5% С02 - практически не окисляет поверхность шва и обеспечивает хорошее формирование его поверхности.

Гелевые смеси изменяют форму провара, повышают температуру сварочной дуги и производительность труда. Существует еще ряд смесей системы Аг-Не-СО.,-0,. Изменение химического состава смеси приводит к изменению ее теплофизических характеристик и потенциала ионизации, что и является причиной изменения параметров проплавления и формирования шва. По сравнению со сваркой в чистом СО.,, сварка в многокомпонентных смесях обладает определенными преимуществами. Прежде всего, наблюдается значительное уменьшение разбрызгивания электродного металла, а это ведет к резкому уменьшению объема работ по удалению брызг с металла шва и околошовных участков (т. е. к уменьшению трудозатрат). Практические свойства металла шва, выполненного в смеси, остаются па уровне свойств металла шва, сваренного в СО,, удлинение растет в среднем на 8... 10%. ударная вязкость (KCV) увеличивается в 1,5—2 раза в зависимости от состава смеси.

При использовании многокомпонентных смесей предпочтительнее готовые смеси, гак как иначе требуется применение специальных газовых смесителей с соответствующей системой контроля за соблюдением заданного состава. Следует отметить, что применение многокомпонентных газовых смесей при полуавтоматической сварке в мировой промышленности ежегодно растет.

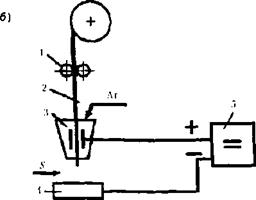

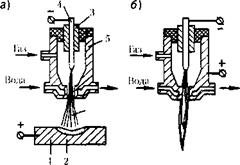

Плазменную сварку и резку часто называют сваркой сжатой дугой (рис. 2.22). В специальном плазмотроне в цилиндрическом канале происходит обжатие столба дуги, горящей между вольфрамовым элект - родом и изделием, потоком плазмообразующего газа, проходящим через канал сопла (отсюда термин - сжатая дуга).

|

Рис. 2.22. Схема плазмотронов для плазменной сварки (сварке сжатой дугой): а - прямого действия: 1 - свариваемое изделие; 2- сварочная канна: 'І - зажимная наш а: I - вольфрамовий олсктрод: > - сопло плазмотрона; Л косвенного действия |

Основные преимущества способа - высокая концентрация энергии в пятне нагрева (10,...10° Вт/см') и стабильность горения дуги. При этом устойчивость процесса во многом зависит от конструкции и материала сопловой части плазмотрона, электрода, расхода плазмообразующего н защитного газа. Состав плазмообразующего газа и величина его расхода выбираются, исходя из свойств электрода, состава свариваемого металла и требований к устойчивости дуги. Пак, если применяется вольфрамовый электрод, то в качестве плазмообразующего газа могут быть использованы Аг, Не. N., и Н, (или их смеси). Как правило, расход плазмообразующего газа невелик и составляет 0,2...1,5 л/мип. Состав и расход защитного газа зависит от свойств свариваемого материала. С увеличением силы тока п скорости истечения плазмообразующнх потоков формирование шва на подкладке затруднено. Поэтому часто удовлетворительного формирования удается достичь только при создании сквозного отверстия в головной части ванны, через которое удаляются раскаленные газы и пары металла. Правда, такой процесс возможен в весьма узких диапазонах режима.

Плазменная сварка имеет две разновидности процесса: плазменной струей прямого и косвенного действия. В первом случае источник тока одним полюсом подключается к электроду плазмотрона, вторым - к изделию. Второй вид предполагает подключение источника тока одним полюсом к электроду, а вторым - к соплу плазмотрона. Здесь активные пятна дуги находятся на вольфрамовом электроде и внутренней боковой поверхности сопла. Дуговая плазменная струя представляет собой интенсивный источник теплоты с широкими технологическими возможностями. Плазменной струей можно сваривать практически все металлы и сплавы в нижнем и вертикальном положении. Процесс имеет высокую производительность и позволяет без разделки кромок сваривать толщины до 15 мм (дугой со сквозным проплавлением). Высокая концентрация энергии обеспечивает специфическую, «кинжальную» форму проплавления с малой шириной и большой глубиной провара. Весьма успешно применяют плазму и для резки металлов. Этот процесс основан на расплавлении металла в зоне реза и его последующем выдувании потоком плазмы. Малые толщины режут дугой косвенного действия.

В последнее время, с появлением более стойких водоохлаждаемых циркониевых и гафниевых электродов, в качестве плазмообразующего газа используют воздух. Высокая концентрация энергии плазменной струи обеспечивает относительно большую скорость резки и по сравнению с кислородно-ацетиленовой резкой уменьшение деформаций кромок вырезаемых деталей в 2-2,5 раза.

Электрошлаковая сварка (ЭШС) используется для расплавления металла теплотой, выделяемой при прохождении тока через расплавленный шлак. Свариваемые детали с определенным зазором устанавливаются вертикально (рис. 2.23).

Автомат передвигается по поверхности листа по специальной зубчатой рейке, установленной рядом с выполняемым швом. Шов формируется между торцами листов в зазоре, с обеих сторон закрытом неподвижной подкладкой п водоохлаждаемым ползуном. Процесс начинается как дуговой на подкладной планке при неподвижной дуге. По мере наведения шлаковой ванны дуга гаснет (шунтируется), и процесс расплавления идет за счет теплоты, выделяемой при протекании тока через расплавленный шлак. Количество выделенной теплоты

ІЗ

где R - сопротивление шлаковой ванны.

Теплота равномерно распределяется по объему сварочной ванны и приводит к оплавлению кромок и расплавлению электродной проволоки. Такое распределение теплоты особенно благоприятно при сварке больших толщин, что позволяет за один проход сваривать элементы различных конструкций толщиной 100 мм и более. Преимуществом процесса является высокая производительность, сравнительная простота, возможность автоматизации. В качестве электрода применяют проволочные системы (одна или несколько проволок), электродные пластины или плавящиеся мундштуки. Выбор системы и конструкции автомата диктует толщина и форма свариваемых кромок.

Электронно-лучевая сварка (ЭЛС). При этом способе сварки (рис. 2.24) источником нагрева служит концентрированный поток электронов, имитируемый катодом электронно-лучевой трубки. Тепло выделяется в металле в результате торможения электронов, разогнанных в трубке до высоких скоростей и накопивших большой запас кинетической энергии. Сварка осуществляется в вакууме 10 '...10 ’мм рт. ст. в специальных камерах. Вакуум позволяет сваривать химически

![]()

4 Заказ № 1398

|

Рис. 2.24. Принципиальная схема установки для ,')ЛС: І - катод трубки; 2 - анод грубки; З - к источнику питання; А - фокусирующая система; J - отклоняющая система; 6 .......................... луч: 7 - снарннасмая деталі.; У - система ііакуумн|юнашія |

активные материалы, не дает рассеивания электронного луча и обеспечивает высокий эффективный КПД процесса (0,85...0,95). ЭЛ С позволяет сваривать без разделки кромок весьма большие толщины (100 мм в зависимости от мощности электронной трубки), производительность процесса по крайней мере в 1,5-2 раза выше, чем при дуговой сварке.

Недостатками процесса являются высокая стоимость оборудования, его сложность и необходимость строго выдерживать по длине соединения зазор в стыке (обязательна механическая обработка кромок деталей). Последняя связана с тем, что при малом диаметре пятна нагрева (его диаметр при помощи фокусирующей системы может изменяться от 0,05 до 5,0 мм при плотности энергии 10'... 10е Вт/см2) получается клиновидная форма проплавления и возникает необходимость точного ведения луча по стыку с малым зазором. Фокусировка луча может менять плотность энергии, изменяя этим форму проплавления (рис. 2.25). При оптимальной фокусировке необходимо применять системы слежения с высокой точностью направления луча по стыку (+0,15 мм). Сканирование луча позволяет избежать ряда дефектов, характерных для ЭЛС. К ним относятся несплавление кромок в корне

|

Рис. 2.25. Фокусироика электронного луча: а - луч расфокусиропап; - порл. альпая (|м>куснроика; « - псрофокусиронка |

шва, подрезы и др. Используются прямоугольные или синусоидальные поперечные колебания в широком диапазоне частот (10...800 Гц) с амплитудой колебаний 0,5...2,0 мм. Иногда наряду с поперечными колебаниями применяют продольные. Луч может работать в постоянном или импульсном режиме. В последнем случае тепловыделение дополнительно регулируется частотой и длительностью сварочных импульсов.

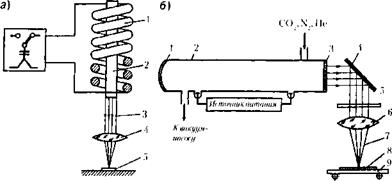

Лазерная сварка и резка. Лазер представляет собой оптический квантовый генератор, создающий когерентное излучение определенной длины волны. По виду активного вещества излучателя лазеры разделяют на твердотельные и газовые, работающие в импульсном режиме и режиме постоянного излучения.

В современных твердотельных лазерных сварочных установках (рис. 2.26, а) в качестве активного элемента может использоваться монокристалл рубина, стекло с примесью неодима или других редкоземельных элементов; эти лазеры работают в импульсном режиме излучения. В качестве генератора возбуждения здесь использована газоразрядная лампа. Если кристалл рубина осветить зеленым светом лампы накачки, то ионы хрома возбуждаются и переходят на более высокий энергетический уровень. Однако уровень этот нестабилен, и частицы быстро переходят (безызлучательно) на промежуточный метастабильный уровень. По мере достаточной заселенности этого уровня переход хотя бы одной частицы на низший энергетический уровень вызывает лавинообразный переход из него и других частиц, что приводит к созданию когерентного излучения с определенной длиной волны.

Г>1

Твердотельные лазеры имеют довольно низкий КПД, и их применение для обработки металлов сильно ограничено.

|

Рис. 2.26. Схемы технологических лазером: а - твердотельный: 1 - лампа накачки; 2 - монокристалл; 3 - лазерный луч; 3 - линза-кондснсатор; J - свариваемая деталь: 6 - газовый: 1 - зеркало-отражатель; 2 - камера лазера; 3 - решетка; / - поворотная призма: 5 - решетка; 6' - конденсаторная линза: 7 - сфокусированный луч: Я - свариваемая деталь; 9 - устройство для перемещения детали |

Для технологических целей используются в основном газовые лазеры (рис. 2.26, б) с непрерывным излучением. Их КПД может быть на порядок больше (выше 30%), мощность их достигает 25 кВт и более. Активный элемент такого лазера может представлять углекислый газ с добавками азота и гелия; эта среда возбуждается стационарным тлеющим разрядом. Плотность энергии в пятне нагрева (его диаметр в зависимости от фокусировки луча может быть 0,1...1,5 мм) достаточно высока (до 10(i Вт/см2). Плотность тепловой энергии в пятне нагрева луча зависит от его мощности и поглощательной способности свариваемых кромок (состояние поверхности и длины волны излучения).

При сварке лазером непрерывного излучения форма и размеры сварочной ванны примерно похожи на таковую при сварке плавлением. Способ широко применяется для сварки различных изделий в радиоэлектронной промышленности. Преимущества лазерного луча как технологического инструмента хорошо реализуются при резке различных материалов.

При воздействии лазерного излучения на металлы возможны два механизма резки - плавлением и испарением. Поверхность разрушения, или так называемый канал реза, существует по всей разрезаемой толщине и перемещается в процессе резки со средней скоростью в направлении резки. Практически работает первый механизм, так как реализация второго затруднена в связи с достаточно высокими удельными энергозатратами. При лазерной резке часто используют кислород в качестве вспомогательного газа, который обеспечивает выделение в канале реза дополнительной теплоты экзотермической реакцией. Кроме этого, кислород способствует предварительному окислению металла и уменьшению его отражательной способности, сдуванию и выносу из зоны резки расплавов и продуктов сгорания металла, чем обеспечивает одновременный приток кислорода к фронту реакции горения.

Ширина реза зависит от степени фокусировки луча и скорости резки. Толщина разрезаемого материала напрямую связана с мощностью излучения.

Важным является то обстоятельство, что при высокой концентрации нагрева и относительно высоких скоростях реза уменьшается ширина зоны упруго-пластической деформации и, как следствие, уменьшается деформация и увеличивается (по сравнению с кисло - родно-ацетиленовой и плазменной резкой) точность вырезаемых деталей. Большим затруднением при лазерной сварке и резке является транспортировка луча к месту выполнения операции. Как правило, она осуществляется оптическим способом, что часто приводит к созданию сложных и тяжелых в эксплуатации систем. Видимо, применение в ближайшем будущем стекловолокнистых проводников из-за их гибкости значительно упростит эту операцию.

Опубликовано в

Опубликовано в