Способы резки неплавящимся. электродом

10 марта, 2016

10 марта, 2016  admin

admin Применяются следующие виды дуговой резки неплавящимся электродом: разделительная резка неплавящимся электродом, воздушно-дуговая резка и плазменно-дуговая резка.

Разделительная резка производится неплавящимся электродом: угольным, графитовым или вольфрамовым. Угольные и графитовые электроды диаметром 12...25 мм позволяют разрезать металл толщиной до 100 мм.

|

|

Резку производят постоянным током прямой полярности. Ток в зависимости от диаметра электрода составляет

40.. .1000 А. Угольные электроды в процессе резки науглероживают кромки разреза и этим затрудняют последующую механическую обработку. Графитовые электроды дают более чистый разрез, дольше сохраняются и допускают большие плотности тока.

Воздушно-дуговая резка используется как для разделительной, так и для поверхностной резки. При этом способе между неплавящимся - электродом и разрезаемым металлом возбуждают дугу. Теплотой дуги расплавляют металл участка резания, а струей сжатого воздуха непрерывно удаляют его из полости реза.

Для воздушно-дуговой резки низкоуглеродистой и нержавеющей стали толщиной до 20 мм ВНИИавтоген - маш сконструировал универсальный резак РВД-4А-66 (рис. 78: I — электрод, 2 — головка, 3 — нажимной рычаг, 4 — корпус, 5 — кабель-шланг). Он имеет сменные угольные электроды диаметром 6... 12 мм. Ток достигает 400 А, а при кратковременном форсированном режиме — 500 А. Давление воздуха составляет 0,4...0,6 МПа. Расход воздуха при давлении 0,5 МПа не превышает 20 м3/ч. Масса резака — 1 кг. Процесс резки протекает

|

|

устойчиво при питании резака постоянным током обратной полярности. При постоянном токе прямой полярности и при переменном токе процесс идет неустойчиво, производительность низкая при плохом качестве поверхности реза. Производительность резки зависит от тока. При токе 2.00 А за 1 ч работы можно удалить до 7 кг низкоуглеродистой стали, при токе 300 А — до 10 кг, а при 500 А — около 20 кг. Кроме того, с повышением тока снижается удельный расход электроэнергии с 3 кВт-ч/кг при токе 300 А до 2 кВт-ч/кг при 500 А.

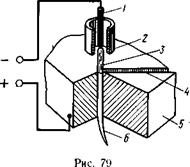

Плазменно-дуговая резка является прогрессивным высокопроизводительным способом резки металлов. Она осуществляется глубоким проплавлением металла сжатой дугой в зоне резания и удалением частиц расплавленного металла газовым потоком. На рис. 79 представлена схема процесса. Дуга возбуждается и горит между вольфрамовым электродом 1 и разрезаемым металлом 5. Ток постоянный прямой полярности. Электрод находится внутри охлаждаемого медного мундштука 2. В канал мундштука под давлением подается плазмообразующий газ, струя которого сжимает столб дуги 3. Под действием дуги газ разогревается до высокой температуры, более 10 000°С, образуя плазму. Струя плазмы 6, имея высокую температуру и большую скорость истечения, проплавляет металл по линии реза 4 и выдувает расплавленный металл из полости реза.

Плазменно-дуговую резку можно применять для резки легированных и углеродистых сталей, чугуна, цветных металлов и их сплавов. Наиболее рационально и экономично применение ее при резке высоколегированных сталей, цветных металлов и их сплавов. Электроды изготовляют из ланта - нированного вольфрама ВЛ-15 или торированного вольфрама ВТ-15.

Плазмообразующими газами служат чистый аргон высшего сорта, технический азот 1-го сорта, смесь аргона с техническим водородом, воздух.

Источниками питания дуги являются однопостовые сварочные преобразователи ПСО-500 и выпрямители ВКС-500. Для обеспечения повышенного напряжения холостого хода используют последовательное включение

2.. .3 преобразователей на одну дугу. Применяют также специальные источники питания плазменной дуги ИПГ-500-1 и выпрямители ВДГ-502.

Толщина разрезаемого металла в значительной степени зависит от напряжения. Например, при рабочем напряжении 75 В максимальная толщина резки алюминия достигает 25 мм, а при напряжении 250 В — 300 мм. Ток составляет 150...800 А.

Для ручной плазменно-дуговой резки используют плазморез РДМ-2- 66-А, работающий на смеси аргона, водорода и азота и позволяющий резать металлы толщиной до 80 мм при максимальном токе до 450 А. ВНИИавтогенмаш разработал универсальную аппаратуру «Плазморез», состоящую из двух комплектов: КДП-1 и КДП-2. Комплект КДП-1 с резаком РДП-1 предназначен для резки алюминия толщиной до 80 мм, нержавеющей стали — до 60 мм и меди — до 40 мм. В качестве газа используются аргон, азот и водород. Комплект КДП-2 допускает резку алюминия толщиной до 50 мм, стали — до 40 мм и меди — до 20 мм. Резак этого комплекта РДП-2 имеет воздушное охлаждение и поэтому может быть использован при любых температурах окружающей среды. Источником питания дуги для всех комплектов служат 2...3 последовательно соединенных однопостовых источника питания постоянного тока.

Большое применение получили установки, в которых плазмообразующим газом служит воздух. К ним относится установка УПР-201, предназначенная для ручной плазменной резки металлов толщиной до 40 мм при температуре окружающей среды от +40 до —40°С. Установка состоит из источника питания, аппаратуры управления процессом резки и плазмотрона. Максимальный рабочий ток — 250 А. Давление воздуха — 0,5...0,8 МПа. Расход воздуха — 70... 100 м3/ч.

Для машинной резки применяют установки АПР-402, УВПР «Киев», ОПР-6 и др. Установка АПР-402 может производить резку черных и цветных металлов и их сплавов толщиной до 160 мм. Она предназначена для комплектования стационарных машин термической резки и обеспечивает раскрой листового материала, резку труб и круглого проката. Рабочий ток устанавливается в пределах

100.. .450 А. Напряжение холостого хода — 300 В, рабочее напряжение на дуге —250 В. Плазмообразующий газ — воздух. Максимальное давление воздуха — 0,4 МПа. Замена дорогостоящих газовых смесей обычным воздухом экономически выгодна, значительно упрощает конструкцию установки и повышает производительность труда в 3...5 раз.

Для газоэлектрической сварки и плазменной резки легированных сталей, цветных металлов и их сплавов в строительно-монтажных условиях используют монтажный передвижной пост КПМ-1, смонтированный на одноосном автоприцепе ГАПЗ - 755А. Оборудование состоит из сварочного выпрямителя ВКС-500-1, компрессора, двух балластных реостатов РБ-300-1, горелки ГДС-150, резака РДП-2, баллонов с аргоном и азотом. Вентиляция на режиме резки — принудительная. Все оборудование поста защищено от атмосферных осадков металлическим кожухом. Пост выполняет сварку металла толщиной до 2,5 мм и резку меди (толщиной до 20 мм), стали (до 40 мм) и алюминия (до 50 мм). Масса передвижного поста — 1500 кг.

Опубликовано в

Опубликовано в