СПОСОБЫ ПРОИЗВОДСТВА ФЕНОЛЬНЫХ СМОЛ

29 апреля, 2013

29 апреля, 2013  admin

admin Несмотря на то, что уже неоднократно предлагались различные спвсобы непрерывного производства фенольных смол, до сих пор широко освоены только периодические процессы. Обычно применяют герметичные вакуумные реакторы, соединенные с трубчатым холодильником и оборудованные устройством для обогрева, анкерной мешалкой, термометром, манометром, смотровым стеклом. Для сбора отгоняемого в ходе поликонденсации дистиллята имеются два сборника, из которых дистиллят отводится в общую емкость.

Реакторы изготавливают из материалов, обладающих хорошей теплопроводностью — медь, легированные стали, никель, сплавы, легированные молибденом, и эмалированное железо. Сталь применяют только в тех случаях, когда процеср катализируется щелочами и когда не боятся, что смола может получиться окрашенной из-за наличия следов железа. Процесс проводят в водной среде, благодаря чему при сильно экзотермических реакциях значительное количество тепла может поглощаться при испарении воды.

Как уже было упомянуто, поликонденсацию можно проводить в одну или несколько стадий, при этом можно изменять количество вводимых формальдегида и катализатора, а также регулировать pH в ходе реакции.

В конце поликонденсации после образования эмульсии смолы в воде проводят обезвоживание и удаление низкомолекулярных или летучих компонентов. Получать новолаки и твердые резоль - ные смолы с необходимой степенью поликонденсации на практике затруднительно, так как продолжительность реакции ограничена. Поэтому обезвоживание и удаление летучих компонентов должны проводиться особенно тщательно. В ходе обезвоживания метилол - фенолы взаимодействуют 6 еще остающимся в реакционной смеси свободным фенолом. Кроме того, происходит укрупнение молекул, что приводит к повышению вязкости и сокращению стадии В. Обезвоживание проводят при пониженном давлении или в. обычных условиях. Готовые смолы затем выгружают из реактора з холодильные агрегаты для затвердевания. Твердую смолу, имеющую

|

А а

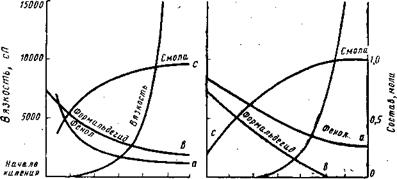

О 20 ЬО 60 80 100 120 0 10 20 30 40 50 60 10 Время, мин а б Рис. 2.5. Образование новолаков: А — поликонденсация в кислой среде (1 моль4 фенола« 0,9 ноля формальдегида, 0,001 моля НС1); б — поликонденсация в щелочной среде (1 моль фенола, 1 моль формальдегида, 0,088 моля N11*). |

Температуру плавления 50—100 °С, выгружают из охлаждающих устройств и загружают в деревянные барабаны или мешки.

Для получения растворов смол в реактор в конце обезвоживания вводят растворитель (этанол, метанол, бутанол и др.), а затем раствором наполняют бочки или железнодорожные цистерны. Эмульсионные смолы, содержащие в качестве растворителя воду (как содержавшуюся в формалине, так и выделившуюся во время полийонденсации), по достижении определенной степени поликонденсации (измеряемой вязкостью или продолжительностью стадии В) после охлаждения раствора Перекачивают в бочки или железнодорожные цистерны.

Об окончании поликонденсации смолы часто судят по вязкости, являющейся важным показателем для ее дальнейшей переработки.

Реакций фенола с формальдегидом протекает не количественно, поскольку в реакционной смеси после прекращения поликонденсации остаются некоторые количества несвязанных (свободных) исходных веществ (рис. 2.5). При достижении равновесия в случае образования резола остается больше свободного фенола, чем свободного формальдегида, а при получении новолака наоборот, меньше свободного фенола [187]. В производстве технических резолов реакцию поликонденсации осуществляют часто только до достижения требуемых показателей, например определенной вязкости, растворимости в воде и т. д. Эмпирическим путем были установлены многочисленные зависимости между степенью поли - ковденсации и основными свойствами фенольных смол [188].

Получение резолов проводят в водном растворе в присутствии различных катализаторов — гидроокисей щелочных и щелочноземельных металлов, NH3, первичных и вторичных аминов. Резолы, хорошо растворимые в воде, получают при умеренном избытке формальдегида (1 : 1,1—1,3) при температуре ниже 60 °С и высокой концентрации щелочи. При ^том^бразуются - Низко- молекулярные олигомеры с ^ высоким содержанием свободного фетол^(^6вышёнйем температуры реакции растворимость олигомеров в воде, уменьшается. В присутствии LiOH [189] получают слабоокрашенные резолы, а в присутствии сложного трифенило - вого эфира фосфорной кислоты — бесцветные [190],Шри получении резолов по двухстадийной технологии [191] сначала из фенола и формальдегида (в соотношении 1 : 0,8) в присутствии оснований или кислот получают новолаки, которые затем превращают в резолы, содержащие СН2ОН-грушш, взаимодействием с избытком формальдегида. Процесс отверждения этих резолов вначале идет довольно медленно [192]. Из о-новолаков в присутствии щелочного катализатора в результате присоединения формальдегида в пара - положения получаются реакционноспособные резолы [193].

Ниже приводится пример получения резола: 100 кг фенола, 180 кг 30%-ного формальдегида, 10—25 кг NH3 и 1 кг MgO нагревают в течение 2 ч до 65 °С. Реакционную смесь упаривают сначала при 50 °С и 60—100 мм рт. ст., а затем при 65 °С и 35— 40 мм рт. ст. Готовая смола представляет собой вязкий продукт, который после охлаждения становится твердым, но не может быть превращен в порошок.

Как установил Мартин [194], новолаки имеют относительно однородную структуру и являются преимущественно несшитыми продуктами поликонденсации. Во избежание образования сшитых продуктов мольное соотношение фенола (или ле-крезола) и формальдегида не должно превышать 1 : 0,8. Кислая поликонденсация - г - процесс экзотермический, о - и тг-Алкилфенолы не образуют нерастворимых продуктов поликонденсации ни при избытке формальдегида, ни при взаимодействии с отвердите л ями. Поэтому полученные продукты называют псевдоноволаками. Из пара - замещенных алкилфенолов могут, однако, наряду с линейными продуктами конденсации образовываться и циклические соединения, в которых три и более фенольных ядра связаны метиленовыми и метиленэфирными группами [195].

Ниже приведен пример получения новолака: 100 кг фенола, 95 кг 30%-ного формальдегида и 0,5 кг щавелевой кислоты нагревают до кипения и смесь выдерживают 60 минут при 98—100 °С. Затем добавляют 0,35—0,5 кг НС1 (в пересчете на 100%-ную

НС1) и ведут дальнейшую конденсацию в течение 35—40 мин, лосле чего вводят холодную воду с целью снижения температуры до 80 °С (40 кг воды на 100 кг смеси). После отстаивания и удаления водного слоя отгоняют остаточную воду (около 15%). Отгонку прекращают, если температура при 7—8%-ном содержании воды будет превышать 100 °С. Для достижения pH = 6—6,5 добавляют МаОН в количестве, эквивалентном 35—40% ^введенных

|

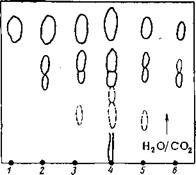

Рис. 2.7. Хроматограмма переменной по составу реакционной смеси при получении о-новолака (мольное соотношение 1,16 : 1; растворитель Н20—С02): 1 — в начале реакции; 2, 3, 4 — после отгонки при 110, 120 и 130 °С; 5,6 — После конденсации в течение 30 и 60 мин. |

|

Рис. 2.6."Двухмерная хроматограмма реакционной смеси при получении о-новолака (мольное соотношение 1,16 : 1) при 130 °С — окончание отгонки (растворители Н20—С02 и бутанол — МН3). |

Ранее кислот (щавелевая кислота + HCl). Затем продолжают отгонку до тех пор, пока температура смолы не станет равной 115 °С.

Ранее кислот (щавелевая кислота + HCl). Затем продолжают отгонку до тех пор, пока температура смолы не станет равной 115 °С.

Требуемые свойства новолака могут быть достигнуты изменением мольного соотношения фенол : формальдегид или метилол - фенол : фенол. Для новолаков/ применяемых в производстве пресс-масс, наиболее подходящее соотношение метилолфенол : фенол = 1 : 0,5—1 : 0,75.

С помощью метода бумажной хроматографии можно проследить за изменениями в реакционной смеси, происходящими во время поликонденсации. Так, Снупарек и Беранова проводили хроматографические исследования о-новолаков (рис. 2.6 и 2.7), получаемых в промышленности при разных мольных соотношениях исходных веществ. Качественного различия между верхним (1,15 : 1) и нижним (2 : 1) пределами мольных соотношений не наблюдалось [196] (табл. 2.3) и при обоих соотношениях образовывались лишь одноядерные продукты — салигенин и о, о'-ди - метилолфенол. В течение последующей отгонки воды при 102— 104 °С метилолфенолы сохраняли стабильность. Только при

|

Таблица 2.3. Изменения свойств о-новолака при различных мольных соотношениях

|

|

* При содержании 7—9% свободного фенола в новолаке. |

Температуре выше 110 °С отмечались изменения в составе реакционной смеси — в небольших количествах обнаруживались двух - и трехъядерные соединения. При 130 °С появлйлись также имногЪ - ядерные соединения. В конце отгонки (при 130 °С) в реакционной смеси в качестве основных продуктов присутствовали салигенин,

О, о'-диметилолфенол, о, о /-диоксидибензил овый эфир, 0,0'-ДИ - окси дифенил метан. Поликонденсация протекала лишь в небольшой степени.

При современном промыйленном производстве смол все чаще возникает необходимость использования крупных мощностей [197]. Для этого необходимо, во-первых, сооружать крупные реакторы и, во-вторых, применять непрерывные способы производства. Попытки применения трубчатых реакторов для непрерывного производства кончались неудачей из-за технических трудностей (происходит прилипание смол к стенкам реактора, в результате чего невозможно контролировать экзотермическую реакцию; кроме того, расходы по эксплуатации оборудования оказывались слишком высокими). В СССР разработай промышленный способ непрерывного производства смол, согласно которому вместо трубчатого используют многоступенчатый реактор, в которой отдельные ступени расположены друг над другом, а не в виде каскада [198].

Для растворов фенолоформальдегидных смол, конденсируемых в щелочной среде при постоянной теьшературе, отношение времени, необходимого для образования метилольных групп,, ко времени взаимодействия составляет от 1 : 10 до 1 : 20. Поэтому трудно упорядочить протекание параллельных реакций (образование метилольных групп и сшивание при отщеплении воды). Поликонденсацию проводят в спиральном реакторе [199].

Продукты поликонденсации могут быть также получены следующим образом: компоненты перед реакцией или смесь во время реакции подвергают волновому или корпускулярному облучению, а затем проводят поликонденсацию в нейтральной среде [200].

Достоинство этого метода заключается в том, что в зависимости от продолжительности или дозы облучения можно регулировать степень сшивания продуктов поликонденсации.

Опубликовано в

Опубликовано в