Способы предотвращения образования шлаковых включений

9 апреля, 2016

9 апреля, 2016  admin

admin Причиной образования шлаковых включений в многослойном шве при сварке в защитных газах аустенитной проволокой является наличие на поверхности каждого слоя прочно удерживающейся тугоплавкой окисной пленки. Второй причиной может быть непровар из-за неблагоприятных форм проплавления и усиления, которые часто получаются при сварке в защитных газах.

Известно, что швы, сваренные плавящейся проволокой в аргоне, который в настоящее время является основным газом, используемым для защиты при сварке аустенитных сталей, имеют узкое и высокое усиление с резким переходом к основному металлу, что обусловлено низкой жидкотекучестью получаемого при этом ме

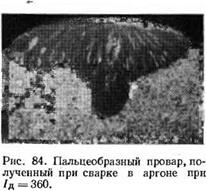

талла сварочной ванны [ 119]. Кроме того, дуга в аргоне характеризуется неустойчивым положением катодного пятна на поверхности свариваемого металла, вследствие чего усиление имеет неровные края [119]. Характерной при сварке в аргоне является и форма провара [84]. Часто получается так называемый пальцеобразный провар, отличающийся резким местным углублением в центре (рис. 84). Как узкое и высокое усиление, так и пальцеобразный провар затрудняют сплавление отдельных слоев в многослойном шве, в силу чего в последнем образуются шлаковые включения. Сказанное хорошо иллюстрируется схемой, приведенной на рис. 85.

При сварке в углекислом газе также получается не вполне благоприятная форма слоя. По сравнению со сваркой под флюсом получается более глубокое проплавление с высоким усилением слоя при меньшей его ширине. Такое изменение формы слоя при определенной степени его

При сварке в углекислом газе также получается не вполне благоприятная форма слоя. По сравнению со сваркой под флюсом получается более глубокое проплавление с высоким усилением слоя при меньшей его ширине. Такое изменение формы слоя при определенной степени его

Рис. 85. Схема образования непровара (шлакового включения) из-за пальцеобразного провара.

развития затрудняет сплавление отдельных слоев в многослойном шве и тем самым способствует образованию в нем шлаковых включений.

Поэтому изыскание способа предотвращения шлаковых включений в многослойном шве при сварке в защитных газах в основном направлено на выяснение возможности получения при этой сварке отдельных слоев с хорошей формой провара и усиления. При этом на основе теории и практики сварочной техники исходят из|того, что в равных прочих условиях форма усиления и провара определяется режимом сварки и в первую очередь величиной сварочного тока и напряжения дуги. Поэтому о возможности получения слоя с хорошей формой провара и усиления судят по влиянию на них силы сварочного тока и напряжения дуги.

Влияние силы тока, напряжения и других параметров режима сварки в защитных газах на форму провара и усиления исследовалось многими специалистами. Такие исследования выполнены и автором с А. К. Цыкуленко. На рис. 86 показано влияние сварочного тока на параметры провара и усиления, где а — высота усиления; b — ширина провара и усиления; h — глубина провара и а — угол перехода усиления к основному металлу. Эти результаты получены при сварке в аргоне проволокой диаметром 1,6 мм. Приведен -

ные данные показывают, что по влиянию сварочного тока на параметры усиления и провара можно наметить две области. Первая область (до тока примерно 220 А) характеризуется сравнительно слабым влиянием сварочного тока на исследуемые параметры. Во второй области (ток свыше 220 А) параметры усиления и провара существенно изменяются с увеличением тока.

Изменение степени влияния сварочного тока на параметры усиления и провара имеет определенный физический смысл. Как известно, при сварке в аргоне может быть два вида плавления и переноса электродного металла — крупнокапельный и струйный 184]. При заданном диаметре электродной проволоки вид переноса зависит от сварочного тока. При малых значениях тока электродный металл переносится крупными каплями. С увеличением тока выше определенного значения (различного для разных диаметров электродной проволоки) перенос становится мелкокапельным. Невооруженным глазом видна непрерывная струя. Ток, при котором происходит переход крупнокапельного переноса в струйный, называют критическим. Для проволоки диаметром 1,6 мм ток 200— 220 А является критическим [84].

Изменение степени влияния сварочного тока на параметры усиления и провара имеет определенный физический смысл. Как известно, при сварке в аргоне может быть два вида плавления и переноса электродного металла — крупнокапельный и струйный 184]. При заданном диаметре электродной проволоки вид переноса зависит от сварочного тока. При малых значениях тока электродный металл переносится крупными каплями. С увеличением тока выше определенного значения (различного для разных диаметров электродной проволоки) перенос становится мелкокапельным. Невооруженным глазом видна непрерывная струя. Ток, при котором происходит переход крупнокапельного переноса в струйный, называют критическим. Для проволоки диаметром 1,6 мм ток 200— 220 А является критическим [84].

Из приведенных данных следует, что с целью обеспечения наиболее благоприятной формы провара при сварке в аргоне предпочтительными являются такие значения тока, которые находятся в области крупнокапельного переноса. В этой области сварочного тока мало сказывается на параметрах усиления и провара шва. При значениях тока, обеспечивающих струйный перенос, незначительное их изменение приводит к сильному изменению усиления, особенно провара шва. В последнем появляется местное углубление, которое увеличивается с возрастанием тока (рис. 84). Следовательно, упомянутый выше пальцеобразный провар присущ сварке на токах, выше критических (закритические токи). Это обстоятельство позволяет заключить, что для предотвращения образования шлаковых включений в металле шва многослойную сварку в аргоне следует производить на докритических токах, хотя они; как известно, не обеспечивают оптимального характера процесса и разбрызгивания.

Оптимальное значение напряжения дуги можно выбрать по рис. 87. Влияние напряжения дуги на параметры провара и усиления также зависит от характера переноса электродного металла. При режимах сварки, обеспечивающих крупнокапельный перенос (докритический ток), напряжение дуги заметно сказывается лишь на ширине шва и угле перехода наплавленного металла к основ-

критический. Критический ток, как это следует нз рис. 88 (114), существенно зависит от диаметра электродной проволоки. Это необходимо учитывать при выборе оптимального режима сварки в аргоне. На рис. 89 приведена зависимость параметров шва от диаметра электрода, полученная при сварке в аргоне проволокой диаметрами 1,2; 1,6 и 2,0 мм, которые, как известно, наиболее широко используются для сварки в защитных газах. Ток выбирали таким, чтобы он для всех исследуемых диаметров электродной проволоки находился в области докритических токов. Выбирая ток, учитывали, что критический ток сварки в ар

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

|

Диаметр проволоки, мм

Диаметр проволоки, мм

1,0.................

1,6..................

2,0.................

2,5.......................

3,0.......................

В соответствии с этими данными эксперименты выполняли на токе 150—170 А.

Как видно из рис. 89, для улучшения параметров провара и усиления необходимо увеличивать диаметр электродной проволоки.

|

|

В связи с этим влияние составляющих режима сварки исследовалось при диаметре сварочной проволоки 2 мм, который является максимальным из наиболее широко используемых при сварке в защитных газах. Было исследовано несколько сочетаний составляющих режима сварки. В результате этого установлено, что в случае сварки проволокой диаметром 2мм наилучшая форма усиления и провара обеспечивается на режиме: /у = 270...290 A; UR = 22...23 В и Усв = 16...20 м/ч. Макрошлиф наплавки, полученной при этом режиме, приведен на рис. 90. Как видно из рисунка, указанный режим сварки проволокой диаметром 2 мм позволяет получить вполне приемлемую форму провара и усиления. Однако при многослойной

сварке с применением даже этого режима не всегда удается получить шов без шлаковых включений. Такой шов можно получить лишь в том случае, если он выполняется в три-четыре слоя [31].

При сварке изделий, требующих большего количества слоев, в верхней части шва и при этом режиме образуются шлаковые включения. Подтверждением сказанному является макрощлиф стыкового соединения металла толщиной 60 мм, выполненного на указанном режиме (рис. 91).

Таким образом, можно утверждать, что при любом режиме сварки в аргоне аустенитной проволокой нельзя получить многослойные швы, если они выполняются более чем в четыре-пять слоев, свободные от шлаковых включений. Это обстоятельство позволяет считать, что основной причиной шлаковых включений, наблюдаемых в аустенитном многослойном шве при сварке в аргоне, является образование на поверхости каждого слоя (валика) прочноудержи - ваемой и тугоплавкой шлаковой корки. В силу этого еще менее вероятно получение без шлаковых включений аустенитных многослойных швов при сварке их в таких распространенных защитных средах, как углекислый газ и смесь аргона с кислородом. Окислительная способность этих сред, как известно, выше чем аргона.

Итак, способом, который надежно позволяет предотвратить образование шлаковых включений в многослойных швах при сварке аустенитной проволокой в защитных газах, может быть применение сварочной проволоки, при котором исключается образование на поверхности наплавленного металла прочноудерживающегося тугоплавкого окисленного слоя (шлаковой корки) [33, 34]. Такая проволока должна иметь химический состав, при котором затруднено образование и рост окисного слоя на поверхности наплавляемого металла или исключено образование в шлаке соединений, из которых достраивается этот слой [33, 34]. Можно применять и такой состав проволоки, при котором не исключается окисление поверхности наплавленного металла. Состав этот должен быть таким, чтобы на поверхности наплавляемого металла образовывались окислы с решеткой, существенно отличающейся от решетки кристаллизующихся окислов, составляющих в этом случае шлак.

Как показано в предыдущее параграфе, из всех широко используемых в СССР сварочных проволок аустенитного класса только две проволоки из хромоникелевой стали, которые содержат повышенное (5—7%) количество марганца, обеспечивают отсутствие шлаковых включений в многослойном шве при сварке в защитных газах. Однако при использовании этих проволок получается металл шва такого химического состава, который во многих случаях не удовлетворяет предъявляемым требованиям. Следовательно, для многослойных швов, выполняемых сваркой в защитных газах, необходимо применять новые сварочные проволоки. Одна из них разработана автором с А. Д. Стретовичем. Это хромонн - кельмолибденовая проволока, содержащая 0,1—0,3% циркония (Х25Н25МЗ Zr) [36].

При разработке упомянутой проволоки исходили из следующих соображений. Как показывают исследования [32, 33, 811, отделимость шлаковой корки ухудшается при содержании в шлаке окислов ванадия, вольфрама, молибдена, хрома (в больших количествах) и других специальных элементов, содержащихся в высоколегированных сталях. Следовательно, при сварке в защитных газах, где шлак образуется главным образом в результате окислительных процессов, происходящих в капле электродного металла, основным способом улучшения отделимости шлаковой корки может быть применение проволоки такого химического состава, при котором исключается окисление указанных элементов.

Известный закон последовательного (преимущественного) окисления составляющих металла [58] позволяет сделать вывод о том, что исключить или уменьшить окисление хрома, молибдена, ванадия и вольфрама можно в том случае, если в содержащий их сплав ввести элемент, обладающий большим (по сравнению с ними) сродством к кислороду. При выборе такого элемента необходимо учитывать возможность его применения в производстве металла.

Сродство химических элементов к кислороду зависит от температуры. Поэтому выбирать необходимый раскислитель следует по

его активности в области температур жидкого металла сварочной ванны и его капель в столбе дуги, а также температур в момент сосуществования закристаллизовавшегося металла шва и жидкого шлака, которые, как показали проведенные автором с А. Д. Стре - товичем исследования, составляїот 1200—1500° С.

О степени химического сродства элемента к кислороду можно судить по упругости диссоциации его окисла или по изменению изобарноизотермического (термодинамического) потенциала реакции между этим элементом и кислородом по сравнению с реакцией окисления железа. Чем ниже упругость диссоциации или чем больше

снижение термодинамического потенциала, тем выше раскислительная способность элемента.

снижение термодинамического потенциала, тем выше раскислительная способность элемента.

На рис. 92 приведена [95] зависимость термодинамического потенциала образования окислов элементов-раскислителей, которые могут быть введены в сварочную проволоку и получены при сварке ею в металле шва, от температуры. Штриховкой выделена область температур, при которых затвердевший металл покрыт жидким шлаком. Как видно из рисунка, в этой области температур, а также при температурах, при которых металл сварочной ванны находится в жидком состоянии, наименьший термодинамический потенциал (наибольшую его убыль) имеют окислы циркония. Следовательно, цирконий является элементом, который из всех практически возможных составляющих металла шва в условиях сварки обладает наибольшим сродством к кислороду. Это означает, что цирконий может наиболее эффективно предотвратить окисление хрома, молибдена, ванадия и вольфрама при сварке в защитных газах сложнолегированной аустенитной проволокой и, следовательно, улучшить отделимость шлаковой корки, а тем самым и предотвратить образование шлаковых включений в многослойном шве.

Применение проволоки X25II25M3Zr, разработанной исходя из указанных соображений, действительно позволяет предотвратить образование шлаковых включений, которые неизбежно возникают при сварке проволокой подобного состава без циркония. Сказанное можно проиллюстрировать рис. 93, на котором приведены макрошлифы швов, выполненных проволокой Х25Н25МЗ с цирконием и без него.

Исходя из установленного механизма образования шлаковых включений в многослойном аустенитном шве при сварке в защитны^ газах, автором совместно с А. Д. Стретовичем предложен способ предотвращения появления этих включений и в том случае, если сварка производится существующими проволоками. Сущность этого

|

способа заключается в полном проплавлении всей ширины предыдущего слоя при наложении последующего и хорошем формировании наплавляемого металла. Это означает, что для надежного пред-

отвращения образования шлаковых включений сварку в защитных газах многослойных швов аустенитной проволокой необходимо выполнять без раскладки слоев.

отвращения образования шлаковых включений сварку в защитных газах многослойных швов аустенитной проволокой необходимо выполнять без раскладки слоев.

Одним из способов сварки многослойных швов без раскладки является сварка в узкую разделку. Такой способ сварки уже неоднократно анализировался, например с целью выяснения возможности повышения производительности сварочных работ [12, 116]. Исследования автора с

А. Д. Стретовичем показали, что при узкой разделке многослойные аустенитные швы, выполняемые сваркой в защитных газах любой существующей проволокой, можно получить без шлаковых включений (рис. 94).

Однако здесь есть определенные ограничения. Этот способ позволяет получить качественные швы лишь при некоторой, зависимой от используемого режима, толщине свариваемого металла или глубине разделки. При увеличении толщины свариваемого металла его кромки должны разделываться так, чтобы угол разделки получился минимально возможным. В противном случае в верхней части шва могут быть непровары. Следует отметить, что при чрезмерно малом угле разделки кромок в нижней части шва возникают трещины из-за того, что» здесь может быть узкий и глубокий так называемый О-образиый,

провар, при котором образовавшийся слой склонен к появлению в нем кристаллизационных трещин.

Вторым способом сварки многослойных швов без раскладки слоев может быть сварка с поперечным колебанием электрода. Такой метод давно известен в практике ручной сварки. В некоторых случаях он применяется и при механизированной сварке.

Опыт использования механизированной сварки с поперечным колебанием электрода показывает, что условием качественного ее выполнения является соблюдение определенного соотношения между амплитудой и частотой колебания. Увеличение амплитуды колебаний и снижение их частоты могут привести к образованию зигзагообразных швов. С увеличением частоты колебаний форма шва становится пилообразной (зубцы по краям), а затем — ровной. При слишком большом увеличении частоты колебания электрода по краям шва появляются подрезы. Должно выполняться также определенное соотношение частоты колебаний электрода и скорости сварки. Увеличение скорости сварки и снижение частоты колебаний электрода приводит к образованию шва с неровными краями. Для устранения этого дефекта необходимо увеличить частоту колебаний электрода.

Опыт использования механизированной сварки с поперечным колебанием электрода показывает, что условием качественного ее выполнения является соблюдение определенного соотношения между амплитудой и частотой колебания. Увеличение амплитуды колебаний и снижение их частоты могут привести к образованию зигзагообразных швов. С увеличением частоты колебаний форма шва становится пилообразной (зубцы по краям), а затем — ровной. При слишком большом увеличении частоты колебания электрода по краям шва появляются подрезы. Должно выполняться также определенное соотношение частоты колебаний электрода и скорости сварки. Увеличение скорости сварки и снижение частоты колебаний электрода приводит к образованию шва с неровными краями. Для устранения этого дефекта необходимо увеличить частоту колебаний электрода.

Для механизированной сварки с поперечным колебанием электрода необходимо применять специальный механизм, осуществляющий эти колебания. В настоящее время известно несколько типов механизмов, предназначенных для колебания электрода. Большинство из них настраиваются на нужную амплитуду только перед сваркой и изменить ее в процессе сварки невозможно. Есть и такие колебатели, амплитуду у которых можно изменить вручную, не прекращая процесс сварки.

Автором с А. Д. Стретовичем разработан специальный колеба - тель, с помощью которого требуемая амплитуда колебания электрода устанавливается автоматически и изменяется без прекращения процесса [37]. Отличительной особенностью предложенного механизма является и то, что он позволяет осуществить непрерывную сварку многослойного шва, автоматически изменить при этом не только амплитуду колебания электрода, но и его подъем от CjJO# к слою. Последняя операция необходима при сварке кольцевых швов, особенно в изделиях небольших диаметров.

Проведенные автором с сотрудниками исследования подтверди

ли, что применение поперечного колебания электрода позволяет получить многослойные швы без шлаковых включений при сварке в защитных газах любой аустенитной проволокой. На рис. 95 приведен характерный вид макрошлифа шва, получаемого в таком соединении. При использовании поперечных колебаний электрода заслуживает внимания и тот факт, что даже в случае сварки в аргоне получается хорошая форма усиления и, как следствие этого, хорошее формирование шва. В связи с этим можно полагать, что при наличии требуемых хорошо отработанных колебателей применение поперечного колебания электрода может стать основным способом предотвращения шлаковых включений в многослойном шве при сварке в защитных газах аустенитной проволокой. Основанием для такого утверждения может быть и то, что разработанная с использованием поперечного колебания электрода технология многослойной сварки в аргоне аустенитной проволокой, содержащей молибден [38], уже длительное время успешно применяется промышленностью.

Опубликовано в

Опубликовано в