СПОСОБЫ ДЕГАЗАЦИИ РАСПЛАВА ПОЛИМЕРА В ОДНОШНЕКОВОМ ЭКСТРУДЕРЕ

15 ноября, 2013

15 ноября, 2013  admin

admin Полимерные материалы должны, по возможности, перерабатываться без предварительной подсушки, но получаемый при этом экструдат должен отвечать предъявляемым к изделию требованиям по качеству.

Практически это означает, что экструдат (изделие или заготовка, получаемые методом экструзии) не должен содержать пузырьковых включений и что влага, попадающая в машину вместе с сырьем, должна выделяться из смеси в процессе экструзии.

При этом мономерные остатки, воздух, попадасмый с сырьем, пизкокипящие компоненты смеси должны быть также удалены в ходе переработки.

Для совмещения процесса экструзии с операцией удаления летучих, выделяемых в процессе переработки, в промышленности производства и переработки пластических масс применяются шнековые машины с дегазацией.

Принцип действия этих машин характеризуется несколькими последовательно осуществляемыми в них операциями: пластикацией, плавлением, сжатием, расширением, отводом газовой фазы, снова сжатием и выдавливанием дегазированной массы. Процесс может быть осуществлен несколькими шнеками, устанавливаемыми один за другим, или одним шнеком, имеющим зоны сжатия и расширения (дегазации).

Отсос газообразных компонентов производится во всех случаях на участках расширения массы через отверстия либо в цилиндре шнека, либо в теле шнека.

Отделение газовой фазы от твердой делается возможным потому, что сжатые и нагретые газы при снятии давления стремятся l» ii'шириться, в то время как сама масса при давлениях экструзии практически несжимаема и при снятии давления расширяется не - u мнительно.

( ушествуст несколько способов отсоса газов при экструзии.

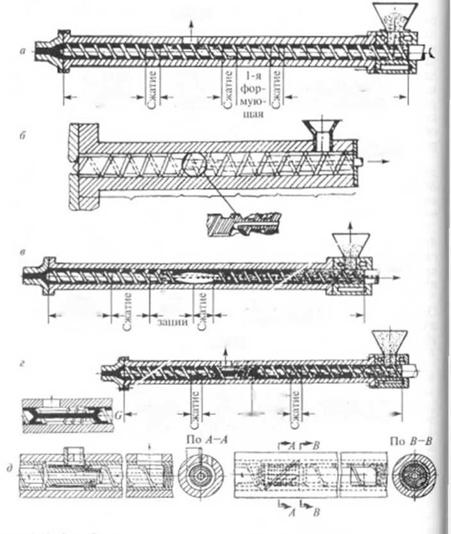

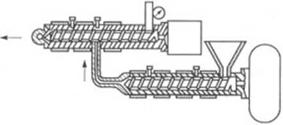

11о способу Даусона 111 (рис. 2.11) газосодержаший расплав по - шмера передается из одного экструдера в другой через отверстия в чклней части цилиндра верхнего экструдера. Отсос газообразных компонентов производится через правую полость верхнего шнека.

Применяемый для отсоса газа шнек по способу Доу [1,2] характерен тем, что винтовой канал в средней части заменен рифленым цилиндром с косыми и кольцевыми канавками, которые на-

• апшвают и сжимают расплав полимера и делят массу на многочисленные полоски (струйки). Последнее действие необходимо I Hi увеличения поверхности массы и облегчения выхода пузырь - »«*п газовой фазы. Для отсоса газов служит сравнительно большое, расположенное над зоной рифления, прямоугольное отверстие в

• к-пке цилиндра. Все другие участки шнека, расположенные по

• •«•с стропы дегазационной зоны, имеют постоянную глубину парс »к 11 и убывающий шаг.

11ри применении способа Хартига (рис. 2.12, а) шнек представим-1 собой собранные последовательно в одну конструкцию два обычных шнека с зоной декомпрессии (зоной дегазации) и формацией зоной на конце. Газообразные компоненты отсасываются •■сре отверстия в стенке цилиндра у начала второго шнека.

По способу Дюпона (рис. 2.12, б) шнеки собраны подобно шпекам Хартига, но с более короткой зоной компрессии. Отсос

i. i юн производится через радиальные отверстия в сердечнике шнека, соединенные с центральным каналом, к концу которого и*»(ключается вакуум-насос.

Система NPM (рис. 2.12, в) работает подобно шнеку Дюпона.

• > тлко напорная зона, расположенная до зоны отсоса, не содср-

• in витков нарезки. Сердечник шнека на этом участке имеет боч-

• побразную форму.

|

| Отсос

Рис. 2.11. Удаление летучих по способу Даусона |

На рис. 2.12, г представлена схема дегазации по способу Эгона. Напор массы при этом создается специальной нарезкой, направленной в сторону, противоположную основной нарезке. Через нарезку свободно проходят газовые компоненты, а масса в дегазированном виде проталкивается через радиальные отверстия в шнеке в продольный канал, просверленный в секции шнека. По выходе из этого канала масса попадает в винтовой ка-

Отсос

|

2-я фор- муюшая зона |

|

Зона дега зации |

Зона загрузки и пластикации

Отсос

.Отсос

|

Зона дсга- |

|

Фор- мующая зона |

Зона загрузки и пластикации

Отсос

|

2-я формующая зона |

|

Зона загрузки и пластикаций |

Зона I-я фор дега - ^ ^мукь заиин | тая

Рис. 2.12. Способы удаления летучих из одношнскоиых экструдеров

74

iiii i второго шнека, вновь сжимается и выдавливается через формующий и негру мент.

Способ дегазации по Даниэльсону (рис. 2.12, д) связан с большими затратами, обусловленными изготовлением шнека сложной »инструкции. Однако при этом обеспечивается большая надежное п. работы системы дегазирования.

С пособы Доу и Хартига имеют тот недостаток, что расплав по - шмера, находящийся под давлением в канавках зоны рифлений и h i гол кающей стороне стенок винтового канала шнека, при неко - юрых условиях может засорять отверстие для отсоса газов, в ре- i штате чего выходит из строя вакуумная система экструдера.

И схемах дегазации Дюпона и NPM также имеется опасность н»1о, что масса может пройти вместе с газами по радиальным от - т рстиям в шнеке, если они расположены вблизи толкающей » п ики винтового канала, и заблокировать всю систему отсоса. Ус - Iранение такого засорения здесь является более трудоемкой операцией, чем в схемах Доу и Хартига, так как отсос осуществляется через каналы в шнеке.

возникают также затруднения, связанные с охлаждением шнека так как его центральный канал служит для отсоса газов. Этот не (остаток относится также к способу дегазации Эгона. Кроме юн», в схеме Эгона свободная поверхность массы, с которой про - и шодится удаление газа, сравнительно мала, что снижает скорое н. удаления летучих.

На рис. 2.12, д представлена более совершенная схема удаления кчучих. Основным элементом зоны дегазирования является промежуточный полый цилиндр (или полый конус), расположенный h i о шом из участков шнека. Цилиндр перфорирован и вращается

• шнеком. Другим элементом является расположенный под уг - тм к оси машины и покрытый слоем фторопласта скребок, которым закреплен в стенке основного цилиндра экструдера и не принимает участия во вращении шнека. Расплав полимера, подлежащим дегазированию, продавливается через радиальные отверстия (перфорацию) промежуточного цилиндра (конуса). На выходной - троне отверстий масса накапливается на рабочей (передней) и мч кости скребка и направляется по нему к ближайшему витку и• 11н* жи шнека. Фторопластовое покрытие снижает трение массы и полегчает се движение по поверхности скребка. Газообразные тмпоненты отсасываются с противоположной стороны скребка И ре I одно или несколько отверстий в основной цилиндр.

I> I а год ар я разделению массы на множество отдельных струй, и< шчивастся поверхность, с которой удаляются газы. Это приво - III | к резкому увеличению скорости дегазирования. Надежность г иниы этой конструкции обеспечивается тем, что благодаря Hern рывному вращению перфорированного элемента расплав по - нмера непрерывно удаляется с участков, где расположено отвер-

• пн - для отвода газов в цилиндре.

Опубликовано в

Опубликовано в