Современные технологии производства ячеистого бетона

18 января, 2013

18 января, 2013  admin

admin

В практике используются лис основные технологии ячеистого бетона. Первая технология газобетона характеризуется введением в массу бетона алюминиевой пудры при перемешивании. Вспучивание смеси происходит после разливки бетона в формы. Вторая технология пенобетона использует для пориза - цпи материала техническую пену, получаемую при введении в массу пенообразователей. В этом случае процесс получения порнзованнон массы завершается в смесителе.

Технологии производства изделий из газо - и пенобетона на всех переделах практически одинаковы и различаются только на стадии приготовления поризованного раствора. В обеих технологиях для твердения изделии могут использоваться пропарочные камеры или автоклавы.

В НИПТИ «Стройиндустрия» разработано несколько вариантов оборудования и компоновочных решении для предприятий различной мошности по производству стеновых блоков из ячеистого бетона.

При подборе и разработке оборудования коэффициент использования его мошиости во всех случаях принимался не менее 50%. Производительность всех агрегатов, составляющих технологическую линию. рассчитывается из условия оптимальной работы оборудования.

Так. например, для линии мощностью 20 тыс. м3 в год при двухсменной работе оборудования объем одного замеса смесителя при цикле работы 10—15 мин должен составлять 1 м3.

В основу разработки технологического оборудования заложен принцип формирования массива на поддоне в форме с последующей разрезкой на изделия на этом же поддоне.

Технология с использованием известково-цементного вяжущего позволяет производить распалубку форм через 1-1.5 ч после зативки. Это позволяет реализовать технологию при использовании 6—S форм с объемом, равным 1 м- При использовании технологии пенобетона на цементе набор прочности замедляется, и время выдержки увеличивается до 6—7 часов. Такая технология требует увеличенного числа форм, что повышает стоимость оборудования. Поэтому нами разработана технология, позволяющая за счет введения в смесь недорогих и недефицитных добавок сократить время выдержки массива перед разрезкой до 1.5—2 ч. Число форм при этом увеличивается незначительно и практически не влияет на общую стоимость оборудования.

Разрезка массива на изделия после набора требуемой прочности производится на резательной машине. Разрезка осуществляется при перемещении поддона с массивом в вертикальном направлении струнами. совершающими возвратно - поступательное движение. Время разрезки одного массива составляет 3—4 мин. Это позволяет с использованием этой же резательной машины получить линии производительностью до 30 тыс. м3 в год за счет установки второго смесителя и соответствующего увеличения числа форм.

Для технологических* линий мощностью 30—50 тыс. м3 в год разработан комплект оборудования с формами объемом 1.6 м- В этом комплекте используется резательная машина с короткими струнами. обеспечивающая повышенную точность разрезки изделий Резательный комплекс обеспечивает снятие горбушки и калибровку массива с четырех боковых сторон. Продольная разрезка производится при перемещении массива на поддоне через горизонтально расположенные неподвижные струны, поперечная — при вертикальном перемещен и и массива через струны, совершающие возвратно - поступательное движение.

Разработаны два принципиально разных компоновочных решения предприятий. Первое—с использованием передвижного смесителя и размещением форм вдоль пти перемещения смесителя Второе — с размешен нем форм на конвейере выдержки со стационарными постами сборки и разборки форм. Второе решение обеспечивает более высокий уровень механизации, снижает число крановых операции, но требует больших затрат на оборудование. Этот вариант наиболее целесообразен для заводов мощностью 40—50 тыс. м3 в год.

Принципиальные компоновочные решения технологических ли

|

То з 2

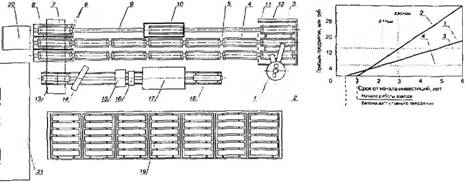

Рис. 1. Принципиальная схема линии для производства мелких стеновых блоков из ячеистого бетона. 7 - смеситель; 2- заливочные течки 3 - тележка перемещения смесителя; 4 - формы на позициях заливки и выдержки; 5 - поддон с массивом на приемной позиции резательного комплекса; 6- конвейер подачи; 7 — машина продольно-поперечной резки; В - пропарочные камеры; 9 - пост складирования поддонов; Ю — пути перемещения смесителя, м - склад продукции |

Ний по изготовлению мелких стеновых блоков показаны на рис. 1 и 2. Работа линии мощностью 20-30 тыс. м3 в гол (рис. 1) происходит следующим образом.

Отдозированные компоненты смеси загружаются в смеситель и перемешиваются. Смеситель на самоходной тележке перемещается к форме и заливает ее бетоном. Освободившийся смеситель возвращается в исходное положение.

После набора бетоном рас па - лубочной прочности форма раскрывается. и поддон с массивом краном устанавливается на стол резательной машины. Борта освобождаемой формы очищают от остатков бетона. В форму устанавливается поддон, борта закрывают, форму смазывают и направляют под заливку.

Массив на поддоне перемещается через резательную машину, разрезается. снимается краном и устанавливается для твердения.

Для проведения автоклавной обработки миссии устанинлииастся На автоклавную тележку, а для пропарки — на стеллаж пропарочной камеры.

После тепловлажностнон обработки изделия снимаются захватом с технологического поддона и отправляются на склад готовой продукции. а поддон возвращается в

|

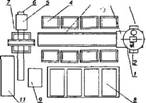

Рис. 2. Принципиальная схема конвейерной линии для производства мелких стеновых блоков из ячеистого бетона: 1 - смеситель; 2 - заливочные течки. 3 - формы под заливкой, 4 - фермы на конвейере выдержки. 5 - конвейер выдержки; 6 - устройство для разборки форм. 7- маниг>г. ятор переноса поддонов; 8 - форма на конвейере возврата; 9 - конвейер возврата, 10- установка смазки форм. 11 - тележка подачи форм под заливку. 12- пути перемещения тележки: 73 - каретка подачи массива на разрезку, 54 - установка снятия горбушки; 15 - установка горизонтальной резки 16 - установка калибровки массива. 17- установка поперечной резки; 18- каретка вывоза разрезанного массива: 19- пропарочные камеры 20 - пост чистки и складирования поддонов. 21 - склад готовой продукции |

|

| Начало работал эд^г.» Бетона (гиш-мкнео чвераенпв |

|

Таблица 1

|

|

Наименование показателей |

Завод с традиционной технологией и автоклавной обработкой |

Завод, работающий на немолотом песке без автоклавной обработки |

|

Мощность предприятия, тыс м3 в год |

30 |

30 |

|

Режим работы |

2 смены, 300 дн. |

2 смены, 300 дн. |

|

Стоимость оборудования, тыс. руб. в том числе" |

9300 |

3500 |

|

Отделение приема и переработки сырья |

2900 |

200 |

|

Дозировочное отделение |

350 |

300 |

|

Участок приготовления бетона |

200 |

200 |

|

Линия по производству изделий по резательной технологии |

600 |

600 |

|

ФОРМЫ |

250 |

400 |

|

ПОДДОНЫ |

1000 |

1000 |

|

Автоклавное отделение |

4000 |

|

|

Пропарочные камеры |

- |

800 |

|

Глотность бетона, кг/м - |

600 |

700 |

|

Расход Еяжущего, кг на 1 м3 изделий |

200 |

500 |

|

Расход песка, кг на 1 м3 изделий |

400 |

200 |

|

Расход пара, кг на 1 м3 изделий |

260 |

220 |

|

Расход электроэнергии. кВт-'м3 |

' 25 |

Ю |

|

Количество работающих, чел |

36 |

30 |

|

Себестоимость изделий, в том числе |

510 |

720 |

|

Амортизационные отчисления и затраты на эксплуатацию |

70 |

16 I |

|

Затраты на газообразователь, пенообразователь и добавки |

25 |

60 |

|

Капиталовложения |

14000" |

5200' |

|

* капиталовложения рассчитаны для условий размещения оборудования в существующих корпусах. Величина капиталовложений принята равной стоимости оборудования с коэффициентом 1,5. |

Технологическую линию хля сборки и дальнейшего использования.

Конвейерная линия изготовления изделии из ячеистого бетона показана на рис. 2. Формы, установленные на двух ветвях конвейера выдержки. заливаются бетоном. За время перемещения форм к постам распалубки бетон набирает необходимую для раскрытия бортов прочность. После раскрытия бортов поддон с массивом переносится манипулятором на резательную машину, а опалубка — на пост сборки форм. В опалубку устанавливается поддон, борта закрывают, и форма передвигается конвейером возврата к началу технологической линии, где передаточной тележкой подается под заливку. Массив на поддоне проходит через резательную машину, где производится калибровка массива, горизонтальная и поперечная разрезка на изделия. Разрезка осуществляется короткими струнами, длина котцэых на 150-200 мм больше ширины массива. что обеспечивает высокую точность резки. Посте разрезки массив на поддоне передается на тспло - вллжпостную обработку.

В НИПТИ «Стройнндустрия» разработана конструкторская документация на все основное оборудование технологических линий мощностью от 20 до 50 тыс. м3 в год. Опытные образцы оборудования изготовлены на машиностроительных заводах и прошли испытания в производственных условиях. .Испытания показали правильность принятых технических решений и надежность оборудования в работе.

Как показано выше, для приготовления бетонов и автоклавного и неавтоклавного твердения использовалась одинаковая подготовка сырьевых материалов с помоло. м кремнеземистого компонента, и составы бетонов незначительно отличаются по соотношению вяжущего и наполнителя.

Так. в инструкции СН 277—S0 регламентированы следующие основные показатели:

— удельная поверхность кремнеземистого компонента в зависимости от плотности бетона. Плотность бетона, кг/м3 800 и более, 700. 600, 500 и менее. Удельная поверхность песка, см-/г 1500-1200. 2000-2300. 2300-2700. 2700-3000:

— отношение кремнеземистого компонента к вяжущим по массе. Для бетонов автоклавного твердения': цементное 0.75: 1: 1.25, 1.5: 2; зольное 0.6: 0.8: 1. Для бетонов неавтоклавного твердения: цементное 0.75. 1. 1.25: зольное 0.6: 0.8: 1. Од шло следует отметить, что Показатели физико-.механических свойств неавтоклавного бетона будут ниже, чем у автоклавного бетона при этой же плотности. Показатели свойств бетонов должны соответствовать требованиям ГОСТ 2548-89 (табл. )).

Потребность в малых производствах изделии из ячеистго бетона и достижения химии в области создания новых пенообразователей привели к созданию принципиально новой технологии, при которой пенобетон. отвечающий требованиям ГОСТ 2548-89, был получен на немолотом песке.

Исключение из технологии помола песка и автоклавной обработки изделий позволило создать предприятия малой мощности при минимальных ка п итал о вл оже н и ях.

Технологическая схема такою производства приведена на рис. 4.

Упрощение технологии достигается за счет использования современ

ны пенообразователем и изменения соотношения песок — цемент до 1:3.

Следует отметить, что имеются разные схемы изготовления пенобетон ных изделий с использованием немолотого песка, но отношение песок-цемент везде находится в пределах от 1:2.5 до 1:5. В ряде случаев песок из состава бетона исключается полностью.

В связи с принципиальным отличием стоимости предприятии по производству изделий из бетона автоклавного и неавтоклавного твердения и различными составами бетонов представляет интерес сравнительный анализ технико-экономических показателен работы таких предприятий.

Основные технико-экономические показатели работы предприятий равной мощности (30 тыс. м3 в год), использующих различную технологию изготовления изделии, приведены в табл. 2.

Принимая отпускную цену изделий в обоих случаях одинаковой и равной 900 руб/м3. можно рассчитать получаемую прибыль и сроки окупаемости предприятий. (В расчете приняты налог на прибыль 30Sc и НДС 205с).

Прибыль предприятий приведена в табл. 3.

Учитывая, что срок строительства завода по производству автоклавного бетона значительно больше, начало производства для завода неавтоклавного бетона принимаем через 6 мес. от начала инвестиций, а автоклавного через 12 мес.

Результаты расчетов графически показаны на рис. 3.

Анализ представленных материалов позволяет сделать следующие выводы для предприятии одинаковой мощности:

— капиталовложения на строительство предприятия неавтоклавного ячеистого бетона значительно ниже, чем на строительство предприятия автоклавного бетона;

— себестоимость изделий на заводе автоклавного бетона ниже. Более низкий уровень себестоимости объясняется значительно меньшими затратами на сырье:

— прибыль, получаемая на предприятии автоклавного бетона, значительно больше, чем на предприятии неавтоклавного бетона;

— срок окупаемости капиталовложений у предприятия неавтоклавного бетона меньше.

При выборе технологии производства и мощности предприятия инвестор должен исходить из соображений окупаемости вложений и спроса на материал в регионе строительства завода.

Кроме рассмотренных вариантов технических решении предприятии нами проработан вопрос привязки технологии ячеистого бетона к действующим заводам, в частности к заводам силикатного кирпича.

В связи с изменением нормативных требовании к офажлаюшим конструкциям использование си hi - катного кирпича для устройства наружных стен резко сократилось, и мощности на этих заводах используются не полностью.

Нами предлагается концепция реконструкций заводов силикатно - ю кирпича с переводом их на выпуск изделий из ячеистого бетона при максимальном использовании имсющейся инфраструктуры.

Учитывая, что технология силикатного кирпича, как и технолошя ячеистого бетона, предусматривает помол песка с известью на Сталин переработки сырья и автоклавную обработку изделии, на этих заводах имеется наиболее металлоемкое и дорогостоя! це е об орулова н не. необ -

|

1 |

Холимое для производства изделии из ячеистого бетона.

Все работы но созданию нового производства могут проводиться без остановки производства силикатного кирпича. При реконструкции завода предполагается полностью сохранить существующие транспортные потоки. Новое оборудование монтируется на месте двух демонтируемых прессов для производства силикатного кирпича.

На месте одного пресса монтируется линия приготовления бетона, заливки форм и выдержки массивов. На месте второго пресса устанавливается резательный комплекс. Формирование массива производится на автоклавной вагонетке, которач оснащается съемными бортами. Для заводов, работающих с автоклавами диаметром 2 м. на вагонетке можно формовать массив размером 1.7х 1x0.6 м. После набора распалубочной прочности массив разрезается на изделия.

Схема размещения дополни тельного оборудования показана на рис. 5.

Работа линии происходит следующим образом. Автоклавная вагонетка подается существующей перс - даточной тележкой на пост сборки форм. На нее устанавливаются съемные борта, и вагонетка перемешается на позицию заливки. Бетонная смесь приготовляется в смесителе необходимого объема и заливается в форму. По мере перемещения формы по конвейеру выдержки массив набирает прочность. На посту разборки борта снимают с формы и переносят на пост сборки. При недостатке места в цехе возможна организация двух параллельных потоков формования, заливаемых из одного смесителя. После распалубки автоклавная вагонетка с массивом второй электропередаточнои тележкой передается на резательный комплекс. Здесь производится калибровка массива и разрезка его на изделия. Авлоклавная вагонетка с разрезанным массивом возвращается на первую передаточную тележку и тра не nopTi I руется в а втокл а в.

В зависимости от компоновочных решений помольного отделения существующего на заводе, возможны различные варианты подачи компонентов сырья от мельниц на дозировку. Эти вопросы решаются при разработке проекта реконструкции предприятия.

Расходные бункера для молотого песка, известково-кремнеземистого вяжущего и цемента монтируют над смесителем. Здесь же монтируют дозаторы для сухих компонентов и воды.

Использование сухого помола песка позволяет использовать один дозатор для дозирования всех компонентов смеси. Второй дозатор требуется для подачи воды В этой схеме целесообразно применять традиционную схему приготовления газобетона с использованием ал юм и н и е вон п удры.

Затраты на организацию производства изделий из ячеистого бетона на заводе силикатного кирпича получаются меньше, чем при создании производства неавтоклавного бетона такой же мощности. Предлагаемый комплект оборудования позволяет получить 20 тыс. м ' изделий в год. Дополнительно для работы этого оборудования требуется не более 4 человек в смену. Затраты не превышают 2 млн. рублей.

Ю. П. ТРИФОНОВ, ведущий научный сотрудник.

ВТ. СУХОВ, директор НПП ООО «Помощник-Д» (Краснодар)

|

Смесей |

Опубликовано в

Опубликовано в