СОСТАВ И СТРУКТУРА МЕТАЛЛА СОЕДИНЕНИЯ ПРИ НАПЛАВКЕ МЕДНЫХ СПЛАВОВ НА СТАЛЬ

11 марта, 2014

11 марта, 2014  admin

admin В соединениях, получаемых при наплавке медных сплавов на сталь, отчетливо различаются три зоны: металл наплавки, зона сплавления и основной металл.

Структура металла наплавки (при неизменном присадочном материале) целиком определяется количеством перешедшего в на-

|

Рис. 36. Микроструктура наплавлен - Рис. 37. Микроструктура металла, ного металла при плазменной наплавке наплавленного электродами «Комсо - бронзы типа МНЖ5-1 на сталь Ст. З; молец» на сталь Ст. З; X 150 Х300 |

плавку железа и растворимостью его в наплавляемом металле в условиях высоких скоростей охлаждения при кристаллизации сварочной ванны. Соответственно может быть получена однофазная структура, когда перешедшее в металл наплавки железо находится в твердом растворе с медью (рис. 36), и двухфазная структура, одна фаза которой представляет твердый раствор железа в меди, а вторая — включения структурно-свободного железа, обогащенные медью и другими легирующими элементами (рис. 37). Однофазная структура металла наплавки может быть получена лишь при отсутствии расплавления стали. Следует отметить, что

получающаяся однофазная структура фактически представляет твердый раствор в меди не только железа, но и остальных легирующих элементов, находящихся в присадочной проволоке (Ni, Мп, Si и др.).

|

fe %

|

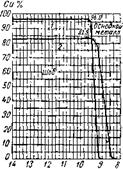

Проведенными исследованиями установлено, что независимо от количества перешедшего в металл наплавки железа распределено оно по сечению в среднем равномерно (рис. 38). При этом следует говорить именно о среднем количественном распределении железа, а не о химической однородности металла наплавки. Даже в случае отсутствия расплавления стали, когда обеспечивается однофазная

|

|

|

х. мм |

Рис. 38. Распределение железа по сечению металла наплавки и меди в стали при наплавке медных сплавов на сталь:

1 — наплавка плазменной струей; 2 — наплавка автоматом под слоем флюса: х — расстояние от нижней поверхности основного металла

структура металла наплавки, проведенными с помощью рентгеновского микроанализатора исследованиями установлено значитель - ное различие в химическом составе наплавки. Так, при плазменной наплавке проволоки типа МНЖ5-1 на сталь Ст.4с среднее содержание железа в наплавке составляло примерно 2 % (содержание железа в проволоке составляло 1,1 %), тогда как в различных микроучастках его содержание колебалось от 1,2 до 2,5%. Аналогичная картина наблюдается и по другим легирующим элементам. Это свидетельствует о том, что в условиях наплавок медных сплавов на стали нельзя говорить о химической однородности во всех микроучастках, а можно лишь говорить о среднем количественном выравнивании химического состава металла наплавки в различных микрообъемах. Такая химическая неоднородность связана с условиями кристаллизации.

В то же время при наплавке медных сплавов на сталь без ее расплавления обеспечивается структурная однородность металла наплавки в различных микроучастках (см. рис. 36), что и обеспечивает его высокие физико-механические свойства.

При наплавке медных сплавов на сталь с расплавлением последней в структуре металла наплавки всегда имеется значительное количество структурно-свободного железа, независимо от того, каким способом, на какую сталь и каким присадочным материалом производится наплавка. Изменение условий наплавки в этом случае может привести лишь к изменению количества железистых составляющих в металле наплавки. Наибольшее количество структурно-свободного железа в наплавленном металле наблюдается при наплавке автоматом под слоем флюса электродной проволокой и ручной электродуговой наплавке (см. рис. 37).

Железистые составляющие имеют округлую и дендритную формы. Количество их определяется в основном глубиной проплавления основного металла и высотой слоя наплавки: чем больше глубина проплавления основного металла и чем меньше высота слоя наплавки, тем больше железистых составляющих в структуре наплавленного металла. Поэтому при наплавке ленточным электродом и при ручной аргоно-дуговой наплавке неплавящимся электродом структурно-свободного железа в первом слое наплавленного металла меньше. Включения имеют форму дендритов или звездочек голубоватого цвета. Только при наплавке медных сплавов на сталь без расплавления последней можно получить металл наплавки без включений структурно-свободного железа (рис. 36). Наиболее чистый наплавленный металл получен при наплавке медных сплавов на сталь плазменной струей с токоведущей присадочной проволокой. Такое строение металла наплавки, свободного от железистых составляющих, и определяет его физикохимические и механические свойства.

Следует отметить, что в случае наплавки второго слоя на первый, наплавленный без расплавления стали, практически никаких изменений в структуре не наблюдается ни у границы сплавления, ни по сечению наплавленного слоя, в то время как в случае расплавления стали во втором слое имеются включения структурно-свободного железа.

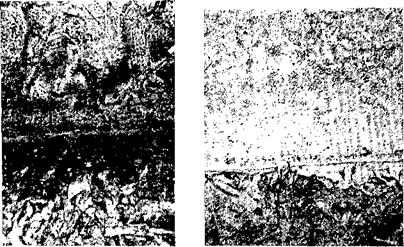

Механические свойства наплавленного изделия в значительной степени определяются структурой границы сплавления и зоны переменного состава. Сплавление металла наплавки при правильно выбранных режимах обеспечивается всеми способами наплавки. Но зона переменного состава при различных способах различная и определяется глубиной проплавления основного металла и длительностью контактирования твердой и жидкой фаз. Поэтому наиболее развитая зона переменного состава наблюдается при ручной электродуговой наплавке и автоматической наплавке под слоем флюса электродной проволокой (рис. 39). Несколько меньше протяженность этой зоны при ручной аргоно-дуговой наплавке неплавящимся электродом. Хотя наплавка в этом случае производилась на минимально возможном для условий наплавки сварочном токе и проплавление стали было небольшим (до 0,3 мм),

у границы сплавления наблюдается большое количество железистых составляющих.

Минимальная зона переменного состава и отсутствие включений железистых составляющих в металле наплавки даже у границы сплавления получены только при наплавке плазменной струей с токоведущей присадочной проволокой (рис. 40). Правда, следует отметить, что в случае применения повышенных режимов наплавки у границы сплавления может находиться некоторое количество железистых составляющих (рис. 41), что объясняется

|

|

большим нагревом поверхности стали и большей длительностью контактирования твердой и жидкой фаз и в результате увеличением количества железа, переходящего в металл наплавки вследствие растворения твердой стали в жидком наплавляемом металле. Это повышенное количество железа уже не может находиться в виде твердого раствора с медью и в процессе охлаждения выделяется в виде железистых составляющих. Поэтому такие режимы наплавки являются предельными и при-

_ ___ . . ... __________ , . менение их в производственных

томатической наплавке меди М3 на условиях нежелательно, сталь 09Г2 под слоем флюса; Х150 Величина зоны переменного

состава и обусловленная ею структура и химическая неоднородность металла у границы сплавления могут оказать решающую роль на работоспособность наплавленного изделия. О наличии химической и структурной неоднородности можно судить. по данным исследования микротвердости и химического состава зоны.

Измерение микротвердости производилось на приборе ПМТ-3 при нагрузке 20 Г. Микротвердость замерялась на каждом образце в четырех местах: у зоны сплавления со стороны стали, у зоны сплавления со стороны металла наплавки, в металле наплавки, удаленном от зоны сплавления, и на стали, удаленной от зоны сплавления. На некоторых образцах производились замеры микротвердости включений. Микротвердость замерялась как на нетравленой, так и на травленой поверхности. Первый ряд замеров как со стороны основного металла, так и со стороны металла наплавки производился на минимально возможном расстоянии от зоны сплавления.

Режимы наплавки и результаты замеров микротвердости приведены в табл. 12.

Увеличение микротвердости стали на границе с зоной сплавления вызвано диффузией меди в сталь и образованием твердого раствора меди в стали. Ширина диффузионной зоны наименьшая при применении способов наплавки без проплавления основного металла (двойной независимой дугой, плазменной струей с токоведущей присадочной проволокой, расплавлением облицовок) и не превышает 20 мкм. При наплавке с расплавлением основного металла (автоматическая наплавка под слоем флюса, ручная электродуговая наплавка электродами «Комсомолец» и др.) ши-

|

|

|

Рис. 40. Граница сплавления Рис. 41. Граница сплавления при |

|

при наплавке бронзы Бр. КМцЗ-1 на сталь плазменной струей; Х200 |

|

плазменной наплавке бронзы типа МНЖ5-1 на сталь Ст. З на повышенных режимах; Х300 |

рина диффузионной зоны значительно большая и составляет 60—120, а иногда и 180 мкм. Это говорит о том, что длительность контактирования твердой и жидкой фаз во втором случае значительно большая, чем в первом.

Величина микротвердости металла наплавки различная при различных способах наплавки. Повышение микротвердости металла наплавки по сравнению с соответствующим цветным металлом можно объяснить увеличенным содержанием железа в металле наплавки. Но если при наплавке двойной независимой дугой и плазменной струей с токоведущей присадочной проволокой включения второй фазы отсутствуют, то при наплавке с расплавлением стали в металле наплавки имеются включения, имеющие повышенную микротвердость. Эти включения представляют собой, по - видимому, смесь твердых растворов железа в меди и меди в железе.

|

Микротвердость металла наплавки, зоны сплавления и основного металла

|

Об этом можно судить и по тому, что значения микротвердости, включений примерно соответствуют микротвердости диффузионной зоны меди в стали.

Таким образом, результаты анализа значений микротвердости показывают, что микронеоднородность при наплавке с расплавлением основного металла значительно большая, чем при наплавке без расплавления основного металла, и зона переменного состава в первом случае имеет большие размеры, чем во втором случае.

Все проведенные исследования показали, что примеси железа в основной части металла наплавки распределены равномерно

|

|

|

X, мкм 150 W0 50 0 50 ЮО Расстояние от границы сппаблении |

|

/50 200 к, мкм |

|

Рис. 42. Исследование зоны переменного состава по данным рентгеноспектрального анализа при наплавке бронзы Бр. КМцЗ-1 на сталь 09Г2, / = 150 а |

и лишь у границы сплавления имеется незначительная по размерам зона переменного состава.

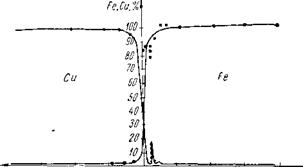

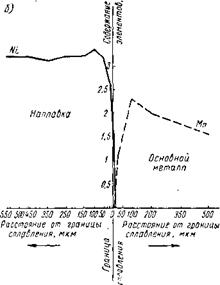

Зона переменного состава изучалась также при помощи рентгеноспектрального анализа при диаметре облучения точки, равном 1—2 мк. Исследования проводились на стальных образцах, наплавленных бронзами Бр. КМцЗ-1 и типа МНЖ5-1 плазменной струей с токоведущей присадочной проволокой. Результаты исследования приведены на графиках рис. 42—44.

Как показывает анализ, зона переменного состава незначительная при наплавке меди и бронз на сталь плазменной струей с токоведущей присадочной проволокой и составляет 20—40 мк (рис. 42, 43).

При наплавке плазменной струей на повышенных режимах зона переменного состава может увеличиваться даже до 100 мк (рис. 44), так как при этом увеличивается длительность контактирования твердой и жидкой фаз и, следовательно, увеличивается растворение стали в жидком металле наплавки и интенсифицируются диффузионные процессы. Проведенные исследования

|

|

|

50 100 200 550 500 Расстояние' от гранит сплаїления, мкм |

|

її I si |

|

% |

|

too |

|

Оснобной металл. |

|

550500Ш 350 250 150/0050 Расстояние am границы сллаїлении. мкм. |

|

Наппайм |

|

SO |

|

Си |

|

а) |

Рис. 43. Распределение элементов по зоне переменного состава при плазменной наплавке бронзы типа МНЖ5-1 на сталь 09Г2 на токе / = 150 а: а — железа и меди; б — никеля и марганца

|

|

|

Ге |

|

108 |

|

Си |

|

Напладко |

|

50 |

|

500 |

|

500 |

|

Расстояние от границы сплайления, мкм |

|

Расстояние от границы сплаОления. пкм |

|

300 200 100500 50 П 200 300 |

|

Оснобной металл |

|

10 |

Рис. 44. Распределение элементов по зоне переменного состава при плазменной наплавке бронзы типа МНЖ5-1 на сталь 09Г2 на токе / = 180 ст. а — железа и меди; б — никеля и марганца.

показали также, что при оптимальных режимах можно практически подавить диффузию меди в сталь (рис. 43, а): при токе / = 150 а медь проникает в сталь лишь на глубину порядка 5—20 мк, причем концентрация меди на глубине 5 мк составляет всего 0,2%.

|

Рис. 45. Диффузионная прослойка при плазменной наплавке бронзы Бр. КМцЗ-1 на сталь Ст.4с; Х300 |

Эти данные хорошо согласуются с приведенными выше расчетами диффузии меди в сталь. Исследования показали также, что никель практически не диффундирует из металла наплавки в сталь (рис. 43, б, 44, б), тогда как марганец при наличии интенсивного растворения твердого основного металла в жидком наплавленном металле может переходить в металл наплавки (рис. 44, б).

Определенная теми же методами зона переменного состава при наплавке с расплавлением стали значительно большая и составляет величину порядка 120—400 мк. Наличие такой развитой зоны переменного состава и значительного количества включений в металле наплавки и является, по нашему мнению, основной причиной более низких механических свойств соединений, полученных наплавкой медных сплавов на сталь с расплавлением последней по сравнению с наплавками без расплавления стали.

При наплавке некоторых медных сплавов на сталь между сталью и металлом наплавки наблюдаютсй диффузионные прослойки, обусловленные реактивной диффузией. Такие прослойки образуются, например, при плазменной наплавке бронзы Бр. КМцЗ-1 на сталь (рис. 45). Как показали данные, полученные, при рентгеноспектральном анализе, прослойки содержат повышенное содержание меди (до 15%) — рис. 42, — кремния и марганца. Кремний и марганец, обладая повышенной взаимной растворимостью с медью, образуют с ней твердые растворы. Таким образом, образующиеся при наплавке бронзы Бр. КМцЗ-1 на сталь диффузионные прослойки представляют собой смесь твердых растворов на основе железа, меди, кремния, марганца. Эти диффузионные прослойки обладают повышенной (в 2—3 раза большей) по сравнению со сталью микротвердостью. Наличие прослоек также может сказаться на работоспособности наплавленных изделий.

|

113 |

8 А. Е. Вайнерман и др.

Опубликовано в Плазменная наплавка металлов

Опубликовано в Плазменная наплавка металлов Комментарии закрыты.