СОСТАВ И СТРОЕНИЕ МЕТАЛЛА ЗОНЫ СПЛАВЛЕНИЯ РАЗНОРОДНЫХ СТАЛЕЙ ПРИ НАЛИЧИИ В НЕЙ ХАРАКТЕРНОЙ СТРУКТУРНОЙ НЕОДНОРОДНОСТИ

23 февраля, 2016

23 февраля, 2016  admin

admin 1, Химический состав металла в зоне структурной неоднородности

Наиболее распространенной неоднородностью в зоне сплавления разнородных сталей является неоднородность, создаваемая последующим изменением состава и структуры сплавляемых металлов. Эта неоднородность обнаруживается довольно часто в соединениях с так называемой нестабильной зоной сплавления после их эксплуатации при высокой температуре или иослетерми - ческой обработки. Ее принято считать характерной.

Наиболее распространенной неоднородностью в зоне сплавления разнородных сталей является неоднородность, создаваемая последующим изменением состава и структуры сплавляемых металлов. Эта неоднородность обнаруживается довольно часто в соединениях с так называемой нестабильной зоной сплавления после их эксплуатации при высокой температуре или иослетерми - ческой обработки. Ее принято считать характерной.

Типичный вид структурной неоднородности, характерной для подвергнутой нагреву нестабильной зоны сплавления разнородных сталей, приведен на рис

Типичный вид структурной неоднородности, характерной для подвергнутой нагреву нестабильной зоны сплавления разнородных сталей, приведен на рис

снижению работоспособности сварных соединений разнородных сталей. Чтобы предотвратить происходящее здесь изменение структуры сплавляемых металлов, необходимо, прежде всего, знать природу указанных слоев и механизм их образования.

Судить о природе металла прослоек, составляющих структурную неоднородность зоны сплавления разнородных сталей, можно

|

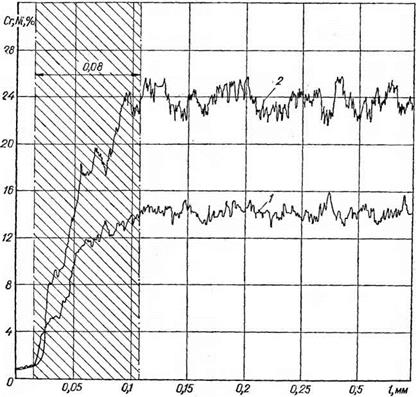

Рис. 32. Распределение хрома и никеля в зоне сплавления аустенитного металла с неаустенитным. |

по его химическому составу и строению. Как уже указывалось, с появлением микрорентгеноспектрального анализа металлов представилось возможным определить химический состав даже в таких локальных объемах, как зона сплавления в сварном соединении. При этом стало возможным определить в ней не только содержание элементов, но и их распределение.

На рис. 32 приведены кривые распределения хрома (кривая 2) и никеля (кривая 1), записанные на микроаиализаторе в зоне сплавления аустенитного металла с углеродистой сталью при наличии в этой зоне характерной структурной неоднородности, возникшей после выдержки сварного соединения в течение 300 ч при 600° С. Как следует из этого рисунка, в зоне сплавления разнородных сталей после длительной выдержки при высокой температуре обнаруживается переходный слой, в котором концентрация элемента изменяется от содержания его в одном из сплавляемых металлов до содержания во втором. Однако ширина этого слоя в данном случае значительно меньше, чем в состоянии после сварки (0,06—0,09 мм против 0,10—0,20 мм).

Отмеченное обстоятельство свидетельствует о том, что формирование химического состава металла зоны сплавления разнородных сталей имеет четыре стадии. При нагреве сварного соединения таких сталей в силу значительного различия содержания в них элементов в зоне сплавления развиваются диффузионные процессы, способствующие выравниванию химического состава металла переходного слоя, образующегося при кристаллизации сварочной ванны. С течением времени ширина переходного слоя уменьшается.

Значительно труднее получить данные о содержании и распределении в зоне структурной неоднородности углерода. С помощью имеющейся в настоящее время аппаратуры микрорентгеноспект - ральным анализом нельзя определить содержание углерода в металле зоны сплавления разнородных сталей. Поэтому до настоящего времени сведения о содержании углерода и его распределении в зоне сплавления разнородных сталей ограничены.

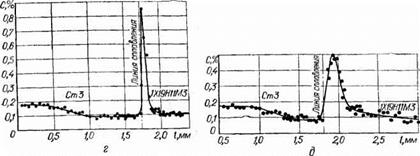

Автором совместно с Т. А. Струйной [17] распределение углерода в зоне сплавления разнородных сталей при наличии в ней характерной структурной неоднородности исследовалось с помощью послойного спектрального анализа по методике, описанной в § 2 гл. II. Исследование производили на тех же наплавках, которые использовались для изучения распределения углерода в зоне сплавления разнородных сталей в состоянии после сварки, но в данном случае их нагревали до 600° С и выдерживали при этой температуре в течение 300 ч. Во всех наплавках в зоне сплавления получена структурная неоднородность, характерная для нестабильных сварных соединений разнородных сталей (рис. 33). Результаты этих исследований приведены на рис. 34. На графиках отчетливо видно, что во всех исследованных соединениях в зоне сплавления существенно изменяется содержание углерода. Имеет место перемещение углерода из неаустенитного металла в аустенитный, в результате чего в неаустенитной стали образуется прослойка с пониженным содержанием углерода, а в прослойке аустенитного металла концентрация этого элемента повышается.

Установлено, что нагрев исследованных наплавок до одной и той же температуры вызывает различную степень изменения концентрации углерода в зоне сплавления. Это представляет определенный интерес, если учесть, что в исследованных наплавках сплавляемые металлы практически имели один и тот же химический состав, который определяет перемещение элементов, в том числе И

углерода, в зоне сплавления. Исследуемые наплавки выполнялись таким образом, чтобы все изменения режима и условий сварки не вызывали изменений химического состава наплавляемого металла.

|

Анализируя приведенные на рис. 34 кривые, можно отметить, что изменение содержания углерода в зоне сплавления разнородных сталей при последующем нагреве зависит от погонной энергии сварки. Несмотря на неизменный состав сплавляемых металлов

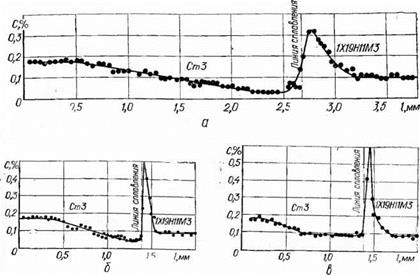

Рис. 33. Микроструктура зоны сплавления аустенитной стали IX19H11M3 с углеродистой СтЗ в наплавках, выполненных дуговой сваркой с различной погонной энергией, кал/см: а — 1720; 6 — 6216; в — 11216. хЮО.

Рис. 33. Микроструктура зоны сплавления аустенитной стали IX19H11M3 с углеродистой СтЗ в наплавках, выполненных дуговой сваркой с различной погонной энергией, кал/см: а — 1720; 6 — 6216; в — 11216. хЮО.

и идентичные условия последующего нагрева, в каждой исследованной наплавке получено свое, отличающееся от других наплавок распределение углерода. Сравнение рис. 34, а и б показывает, что с повышением погонной энергии уменьшается ширина слоя неаустенитного металла, в котором снижается содержание углерода При этом степень обезуглероживания металла указанного слоя уменьшается. Повышение погонной энергии уменьшает также ширину науглероженного слоя в аустенитном металле. Концентрация углерода в этом слое повышается. Аналогичное влияние на распределение углерода оказывает и предварительный подогрев (рис. 34, б и г).

Отмеченное изменение ширины обезуглероженного и науглероженного слоев, а также содержания углерода в них свидетельствует о том, что повышение погонной энергии сварки и предварительный подогрев создают условия, которые при последующем нагреве

сварного соединения затрудняют приток углерода из неаустенитного металла к аустенитному и распространение его в последнем. Иными словами, повышение погонной энергии создает условия,

|

|

|

Рис. 34. Распределение углерода в зоне сплавления аустенитной стали 1Х19НПМЗ с углеродистой СтЗ: о, б,в — дуговая сварка с погонной энергией соответственно 1720, 6216* 11216 кал/см; г — дуговая сварка с погонной энергией 6216 кал/см и предварительным подогревом; д — электрошлаковая сварка. |

замедляющие диффузию углерода как в неаустенитном основном металле, так и в аустенитном металле шва.

Поскольку при неизменном составе свариваемых металлов изменение погонной энергии сварки приводит к изменению величины зерна в зоне сплавления, можно предположить, что установленная зависимость между режимом сварки и степенью изменения содер

жания углерода в зоне сплавления разнородных сгалеи при нагреве сварного соединения обусловлена различной величиной зец на, получаемой здесь в процессе сварки. Известно, что в диффузион ном процессе, протекающем в поликристаллическом твердом теле.

|

& |

Рис. 35. Макроструктура околошоштП зоны наплавок, выявленная в сосі mi нии после сварки травлением на ш ходное зерно, ХІ00.

Рис. 35. Макроструктура околошоштП зоны наплавок, выявленная в сосі mi нии после сварки травлением на ш ходное зерно, ХІ00.

д

важная роль принадлежит границам зерен. С уменьшением вели чины зерна коэффициент диффузии сильно возрастает [30]. Чтоиы проверить высказанное предположение, из исследуемых наплавнії в состоянии после сварки изготовляли|микрошлифы, на которых по специальной методике выявляли первичную структуру метал ла околошовной зоны. На рис. 35 приведена макроструктура мс

галла околошовной зоны тех наплавок, распределение углерода и зоне сплавления которых приведено на рис. 34. Как видно из рисунка, металл в зоне сплавления исследованных наплавок дей - пннтельно имеет различную величину зерна: балл 4 (по ГОСТ Г»(»31)—65) в первой наплавке, 2 — во второй, 0 — в третьей и — 1 — и четвертой. Сопоставление полученных значений величины зерна (рис. 35) с результатами проведенного выше сравнения распределения углерода (рис. 34, а и б) показывает, что большая ширина слоев с измененным содержанием углерода имеет место в зоне сплавления металлов, обладающих меньшим зерном. Кроме того, с уменьшением величины зерна снижается минимальная концентрация углерода в обезуглероженном слое и максимальная — в на- углероженном.

Следует отметить, однако, что сопоставление остальных крины х с рис. 35 не обнаруживает отмеченной закономерности между п їмснениями распределения углерода и погонной энергии сварки. *го обстоятельство позволяет заключить, что изменение содержания углерода в зоне сплавления разнородных сталей при ее нагреве не всегда представляет собой процесс обычной диффузии. По-видимому, в некоторых случаях здесь проявляются факторы, усложняющие процесс перемещения углерода. Одним из них может быть папряженное состояние зоны сплавления, вызываемое различием коэффициентов линейного (термического) расширения сплавляемых металлов.

Таким образом, изложенное показывает, что в зоне сплавления |>.-і нюродных сталей при наличии в ней структурной неоднороднос - ги имеет место перемещение углерода из менее легированного металла в более легированный. В результате со стороны менее легированного металла в некоторой прослойке, примыкающей к более Легированному металлу, обнаруживается снижение концентрации 11 ого элемента. В более легированном металле непосредственно у границы сплавления образуется прослойка с повышенным содержанием углерода.

Опубликовано в

Опубликовано в