Сопоставление и совмещение. ультразвукового и радиационного. методов контроля сварных соединений

9 июля, 2016

9 июля, 2016  admin

admin Ультразвук и радиография - два основных вида контроля сварных соединений ответственного назначения, способных выявлять как внутренние, так и наружные дефекты. Каждый из них обладает своими достоинствами и недостатками.

Преимущества и недостатки радиационных (рентгенографического) методов контроля по сравнению с ультразвуковыми. Прежде всего, рентгенографический метод обеспечивает получение достоверной информации о фактическом объеме выполненного контроля. Факт и результаты контроля сварного соединения регистрируются на радиографическом снимке, причем наличие на снимке маркировки позволяет определить, какое сварное соединение просвечено.

Радиационные методы с высокой достоверностью обнаруживают некоторые типы дефектов, особенно объемные дефекты типа пор и шлаковых включений. Радиационные методы более точно, чем ультразвуковой метод, позволяют измерить линейные размеры выявленных дефектов. В практике радиографического контроля накоплен большой опыт интерпретации результатов. Изображения дефектов, получаемые при радиографии, близки к оптическим, а потому они сравнительно легко расшифровываются де- фектоскопистами, а также сварщиками и эксплуатационным персоналом. Существуют атласы, помогающие быстро классифицировать тот или иной дефект. Радиография позволяет многократно возвращаться к анализу снимка и уточнять результаты контроля.

Вместе с тем радиографические методы контроля обладают существенными недостатками. Прежде всего, это опасность радиоактивного излучения для персонала, выполняющего контроль, и окружающих лиц. Расходы на контроль довольно велики в связи с высокой стоимостью расходных материалов, прежде всего, рентгеновской пленки. Оборудование и специальные помещения для контроля также стоят довольно дорого. Невысока достоверность методов в отношении обнаружения наиболее опасных дефектов типа трещин.

Достоинства и недостатки ультразвукового метода по сравнению с радиографией. Ультразвук хорошо отражается от наиболее опасных дефектов типа трещин. Контроль более мобилен: его можно выполнять практически в любых условиях. Ультразвук очень малой мощности, используемый в дефектоскопии, полностью безвреден для персонала и, тем более, для окружающих лиц.

Вместе с тем ультразвуковой метод в его традиционном исполнении имеет ряд недостатков по сравнению с радиографией. Прежде всего он не оставляет объективного документа, позволяющего установить, проверено или непроверено данное сварное соединение. Документом о контроле является заключение дефекто - скописта, которое может быть необъективным.

Во многих отношениях ультразвуковой метод уступает радиографическому по информативности. Форма дефекта при обычном ультразвуковом контроле оценивается весьма грубо. Требуется использование специальных методов в дополнение к обычно применяемому эхометоду: эхозеркального (тандем), дифракционновременного (TOFD), дельта-метода и др. В лучшем случае удается разделить дефекты на объемные (шлаковые включения, поры) и плоскостные (трещины, непровары).

Поскольку характер дефекта - основной показатель при решении вопроса о его допустимости, критерии оценки сварных соединений по показаниям обычного ультразвукового контроля достаточно формальны. Данные ультразвукового метода в его традиционном исполнении скорее характеризуют качество работы сварщика, чем действительную опасность найденных дефектов для прочности сварного соединения.

Количественное сравнение радиографического и ультразвукового видов контроля. Сравним оба метода по чувствительности и точности измерения размеров дефектов. Чувствительность радиографического контроля по проволочным и канавочным эталонам для толщин 10 ... 40 мм составляет 0,2 ... 0,5 мм. Чувствительность к реальным дефектам характеризуется следующими данными (ГОСТ 7512). Поры и включения могут не выявляться, если диаметр их поперечного сечения меньше удвоенной чувствительности по эталону. Непровары и трещины могут не выявляться, если их глубина меньше удвоенной чувствительности контроля. Например, для толщины до 40 мм эти дефекты не выявляются, если раскрытие их менее 0,1 мм. Они также не выявляются, если плоскость раскрытия не совпадает с направлением просвечивания

Точность определения размеров дефектов по длине (вдоль и поперек шва) при радиографическом контроле весьма высока и сравнима с точностью визуального метода. Геометрическая нерезкость изображения не должна превышать для толщин 10 ... 40 мм значений 0,1 ...

0,25 мм. Этими цифрами и можно оценивать погрешность измерения дефектов по протяженности.

Размеры дефектов по толщине сварного соединения определяют по сравнению потемнений на снимке, вызываемых дефектом и канавочным эталоном. Если судить по геометрическим размерам ступеней в канавочном эталоне, то для толщины 10 мм можно оценивать размер дефекта по толщине с погрешностью 0,1 мм, а для толщины 40 мм - с погрешностью 0,25 мм. Однако фактически оптическая плотность изображения дефектов сильно зависит от формы и размеров дефекта, поэтому ГОСТ 7512 не предусматривает определения размеров дефектов в направлении просвечивания.

При ультразвуковом контроле чувствительность настраивают по искусственн - ным отражателям: плоскодонному отверстию диаметром 2 ... 3 мм или эквивалентным по амплитуде эхосигнала зарубкам. Плоскодонное отверстие - оптимально выявляемый искусственный дефект. Реальные дефекты выявляются значительно хуже, чем плоскодонное отверстие.

Дефекты типа непроваров и вертикальных трещин хорошо выявляются, если от них принимаются зеркальные отражения ультразвука. Неблагоприятно ориентированные дефекты плохо выявляются при контроле эхометодом, так как зеркально отраженные от них лучи не попадают на излучающе-приемный преобразователь. Такие дефекты можно обнаруживать путем регистрации дифракционных волн от краев трещин при чувствительности в 5 ... 10 раз выше обычно применяемой (при контроле по совмещенной схеме).

Возможный путь повышения надежности выявления плоских вертикальных дефектов - применить дифракционно-временной (TOFD), дельта-, эхозеркальный (тандем) методы. При их использовании не требуется такого большого повышения чувствительности, как при контроле совмещенным преобразователем, однако кон-

|

Тол щина, мм |

Радиография |

УЗ контроль |

Акустическая голография |

||||||

|

Чувствительность по кана - вочному эталону, мм |

Погрешность измерения по длине, мм |

Чувстви тельность, мм |

Погрешность измере - ния по длине, мм |

Чувстви тельность, мм |

Погрешность измерения по длине и толщине, мм |

||||

|

по эталону |

по сфере |

по плоскодонке |

по сфере |

по плоскодонке |

по сфере |

||||

|

10 |

0,2 |

1,2 |

0,1 |

1,6 |

6,3 |

6,0 |

1,0 |

1 |

1 |

|

40 |

0,5 |

3,0 |

0,25 |

1,6 |

6,3 |

3,4 |

0,8 |

1 |

1 |

|

100 |

1,0 |

4,0 |

0,5 |

2,5 |

15,6 |

8,5 |

1,2 |

2,0 |

1 |

троль этими методами выполняется сложнее, чем обычным эхометодом, в частности требуется использование двух преобразователей: излучателя и приемника.

Ультразвуковой метод плохо выявляет объемные дефекты типа пор и шлаков. Например, расчеты показывают, что для поперечных волн в стали на частоте

2,5 МГц при настройке чувствительности по плоскодонному отверстию диаметром 2,2 мм (площадь 4 мм2) диаметр выявляемой сферы будет 12,5 мм. Реальные поры отличаются от идеальной сферы. Они, например, могут иметь плоские участки поверхности, дающие большую амплитуду эхосигнала. Однако, как показала практика, выявляемость пор ультразвуком плохая.

Измерение размеров дефектов при традиционном ультразвуковом контроле выполняется с большими погрешностями. Конкретные значения погрешностей при измерении протяженности дефекта вдоль шва приведены в табл. 5.11. Они относятся к дефектам размером 10 ... 20 мм и более. Измерение размера дефекта по высоте сварного соединения еще более неточно. В лучшем случае удается определить, имеется развитие дефекта по высоте или нет.

Сопоставление радиографии и ультразвука при практическом контроле проводилось многими специалистами. М. В. Розиной [284] изучались результаты контроля стыковых сварных соединений толщиной 6 ... 150 мм, выполненного на различных судостроительных предприятиях за 30 лет работы. Автором установлено, что в большинстве случаев вероятность обнаружения дефектов обоими методами превышает 75 %. Однако в некоторых случаях она может упасть до 18 % для радиографии при выявлении непроваров и трещин и до 38 % для ультразвукового метода при выявлении пор и шлаковых включений.

В [350] приведены данные, полученные в тресте Сургуттрубопроводстрой, по вероятности обнаружения дефектов в сварных соединениях магистральных трубопроводов диаметрами 800 ... 1020 мм. Например, для непроваров и трещин размером 10 мм и более вероятность обнаружения ультразвуком составляла около 90 %, радиографическим методом - около 80 %, магнитографическим методом -

|

около 70 %. Для пор и шлаковых включений размером 1 мм и более вероятность обнаружения ультразвуком уменьшалась до 85 %. Достоверность ультразвукового метода сильно зависела от технологии контроля и точности ее соблюдения. Статистические данные по сопоставлению двух рассматриваемых методов подтверждают сделанные ранее предварительные количественные выводы о преимуществах и недостатках методов.

Сочетание радиографического и ультразвукового видов контроля. Для наиболее ответственных объектов предусматривается стопроцентный контроль обоими методами. Такой контроль предусмотрен, например, в атомной энергетике. Для менее ответственных объектов часто предусматривают стопроцентный ультразвуковой контроль и выборочный радиографический контроль в объеме 5 или 10 %. Такое сочетание методов обычно предусматривают при отработке технологии сварки новых изделий. Для сварки объектов теплоэнергетики, трубопроводов и в других отраслях допускается проведение стопроцентного либо радиографического, либо ультразвукового контроля.

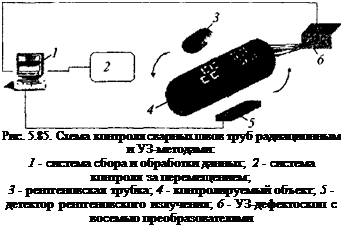

Английские, норвежские и французские специалисты сообщают об установке для контроля сварных швов труб радиационным и УЗ-методами (рис. 5.85) [425, с. 479/286]. Радиационный контроль выполняется радиоскопическим способом, излучение регистрируется мультилиней

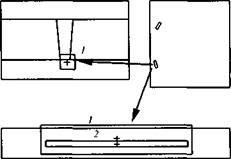

ным детектором, причем изображение подобно изображению на рентгенпленке. УЗ-контроль выполняется восемью преобразователями. За один оборот установки вокруг трубы в прямом направлении осуществляется радиационный контроль, а за оборот в обратном направлении - УЗ - контроль. Результаты обрабатываются совместно на компьютере и выводятся на экран (рис. 5.86), причем цветной индикатор позволяет изобразить не вызывающий сомнений дефект красным цветом, вероятный дефект - оранжевым, маловероятный дефект - зеленым.

Возможность замены радиографического контроля ультразвуковым. Основное требование к системам ультразвукового контроля для обеспечения полноценной замены радиографического контроля сварных соединений ультразвуковым - создание объективного документа, позволяющего установить, проверено или нет данное сварное соединение, и регистрирующего полученные результаты контроля. Оптимальное средство удовлетворения данного требования - компьютерная регистрация результатов контроля в сочетании либо с системой механического сканирования, либо с автоматическим наблюдением за перемещениями преобразователя при ручном сканировании.

Не менее важное требование к системам ультразвукового контроля - повышение их информативности в тех областях, где радиационный контроль превосходит

ультразвуковой, а именно:

- обеспечение выявления небольших объемных дефектов типа пор и включений диаметрами не менее 1 ... 2 мм;

- повышение точности измерения размеров дефектов вдоль сварного шва (желательно также и по его высоте) с тем, чтобы погрешность не превосходила 1 ... 2 мм;

- повышение достоверности при определении характера дефектов по результатам контроля, более наглядное представление результатов.

Из официальных документов, рассматривающих возможность замены радиографического контроля ультразвуковым, отметим разъяснения к Бойлер-коду, выпущенные в США в 1996 г. [364]. В этом документе формулируются требования к ультразвуковому контролю, при выполнении которых он может полноценно заменить радиографию. Документ составлен применительно к сварным соединениям толщиной 102 мм и более. Эти требования в ‘основном касаются наличия объективной, получаемой с помощью компьютера дефектограммы, на которой фиксируются факт контроля именно данного сварного соединения, выполнение заданного плана контроля, запись обнаруженных дефектов.

Однако в упомянутом документе совершенно отсутствуют требования к повышению информативности результатов ультразвукового контроля. Требуется выявлять и регистрировать дефекты длиной 6 % и более, а для дефектов малой высоты даже 10 ... 20 % от толщины сварного соединения. Никаких требований по повышению точности определения формы и размеров дефектов, повышению чувствительности в документе не содержится. Таким образом, устраняется один из отмеченных выше недостатков традиционного ультразвукового контроля, но совершенно упущены другие недостатки.

Европейский документ EN 12062 рекомендует преимущественное применение ультразвукового контроля (в его традици-

|

Рис. 5.86. Изображение на экране компьютера при контроле сварных швов труб радиационным и УЗ-методами: верхнее левое окно - поперечное сечение шва; верхнее правое окно - сечение шва по окружности (перпендикулярно оси трубы), нижнее окно - вид сверху: 1 - УЗ-индикация; 2 - рентгеновская индикация |

онном исполнении) вместо радиографии для дефектоскопии сварных соединений толщиной более 40 мм.

Согласно новой редакции ГОСТ 14782, аппаратура для контроля сварных соединений с регистрацией ультразвукограмм, адекватных рентгенограммам, должна обеспечить отображение на ультразвукограмме:

- значений основных параметров аппаратуры, реализованных при контроле сварного соединения (тип упругой волны, частоту ультразвуковых колебаний, угол призмы преобразователя или угол ввода луча, чувствительность оценки и поиска, способ и шаг сканирования, наличие и закон ВРЧ);

- траекторию сканирования сварного шва и околошовной зоны при наличии акустического контакта между преобразователем и контролируемым соединением. Допускается при механическом сканировании, осуществляемом только в условиях наличия акустического контакта, приводить информацию о способе и параметрах сканирования;

- образ, координаты расположения и условные размеры выявленных дефектов в плане сварного шва (развертка типа С) и (или) в продольном сечении сварного шва

(развертка типа D); дополнительно - для отдельных участков - поперечные сечения сварного шва (развертка типа В).

Аппаратура должна обеспечить лучевую и фронтальную разрешающие способности не более 5 мм, фиксацию участков сканирования с отсутствием акустического контакта, самоконтроль работоспособности электроакустического тракта.

Оценим возможности современных ультразвуковых методов и приборов, использующих компьютерную обработку результатов, с точки зрения возможности замены ими радиографического контроля. Система ISONIC, выпускаемая израильской фирмой SONOTRON (см. разд. 5.1.7.7), позволяет объективно зарегистрировать факт ультразвукового контроля данного сварного шва и полноту проверки всего объема сварного соединения, следить за качеством акустического контакта. Точность определения местоположения преобразователя может быть доведена до 0,5 мм. Исключается возможность переноса результатов контроля одного сварного соединения на другое. Задача решается без применения громоздких сканирующих устройств, тем самым сохраняется мобильность и адаптивность ультразвукового контроля.

Система ISONIC обеспечивает выполнение всех требований документа [364]. Однако контроль этой системой ведется с помощью обычного ультразвукового дефектоскопа, по обычно применяемым методикам с принятой для данных сварных соединений чувствительностью и точностью измерений, по этой причине она не может удовлетворить требованиям современной редакции ГОСТ 14782: иметь лучевую и фронтальную разрешающие способности не хуже 5 мм.

Информативность ультразвукового контроля радикально повышается при использовании метода компьютерной акустической голографии, наиболее совершенная система которой (установка "АВГУР 4.2") выпускается фирмой НПЦ "ЭХО+" [68]. Она обеспечивает автоматическую регистрацию факта контроля именно данного сварного соединения, поскольку эти данные необходимо вводить в компьютер перед началом контроля. Она обеспечивает получение изображения не - сплошности, близкого к реальному. Благодаря высоким фронтальной и лучевой разрешающим способностям, достигаемым при акустической голографии, размеры дефекта измеряются с точностью 1 мм, если эти размеры больше 5 мм. Таким образом, по этому показателю голографический ультразвуковой контроль приближается к радиографии и полностью удовлетворяет требованиям ГОСТ. Она позволяет следить за качеством акустического контакта по фону, возникающему за счет слабых отражений от неоднородностей структуры металла.

Данные по чувствительности и точности измерения размеров дефектов установкой "АВГУР 4.2" также приведены в табл. 5.11. За счет корреляционной обработки эхосигналов чувствительность при проведении контроля можно поднять более чем в 10 раз, причем значительно улучшается отстройка от структурных помех. Аппаратура позволяет выполнять обзорный контроль на повышенной чувствительности, а отмеченные дефектные участки подвергать экспертному контролю с получением изображений дефектов голографическим методом.

Довольно высокая точность достигается при измерении размеров дефектов не только по длине, но и по толщине сварного шва благодаря регистрации дифракционных волн от кончиков трещин. Достаточно точное определение характера и размеров дефектов при контроле с использованием акустической голографии позволяет специалистам в области прочности оценивать степень влияния дефекта на работоспособность сварной конструкции.

Вероятность обнаружения объемных дефектов значительно повышается, поскольку голографический контроль ведется преобразователем с широкой диаграммой направленности. В память компьютера поступают сигналы об округлом дефекте, озвучиваемом с разных направлений при перемещении преобразователя на большом участке поверхности ввода. Это обстоятельство позволяет превзойти радиационный контроль по возможности обнаружения объемных дефектов. По этой же причине хорошо регистрируются отражения от концов дефектов плоскостного типа: трещин, непроваров.

Данные табл. 5.11 показывают, что при толщине сварного соединения 10 мм и более акустическая голография по чувствительности и возможности выявления объемных дефектов не уступает радиографии. Несколько ухудшаются возможности акустической голографии при контроле очень тонких сварных соединений (менее 10 мм), поскольку в этом случае уменьшается зона поверхности ввода, на которой фиксируется отражение от дефекта.

Сканирование сварного соединения при использовании установки "АВГУР 4.2" осуществляется с помощью механических устройств. При этом компьютерная регистрация результатов контроля обеспечивает объективную и адресную привязку результатов к каждому сварному шву. Однако при механической системе сканирования в значительной степени теряется мобильность контроля - важное достоинство традиционной ультразвуковой дефектоскопии.

Таким образом, требованиям новой редакции ГОСТ 14782 к ультразвуковой аппаратуре для контроля сварных соединений с регистрацией ультразвукограмм, адекватных рентгенограммам, применительно к сварным соединениям толщиной более 10 мм полностью удовлетворяет компьютерная акустическая голография, реализуемая в виде установок типа "АВГУР 4.2".

Опубликовано в

Опубликовано в