Соединения с помощью резьбы, оформленной. на поверхности соединяемых деталей

17 мая, 2016

17 мая, 2016  admin

admin Резьбовые соединения деталей из композиционных пластиков в основном являются несиловыми. Резьба в этом случае играет роль уплотняющего элемента, а усилия воспринимаются стенкой трубы, сосуда иди аппарата. Силовое соединение выполняют с помощью металлических. резьбовых элементов. Наиболее широкое применение оно иашло для крепления секций труб и других тел вращения между собой, гидравлической арматуры к отрезкам труб, крышек и заглушек к аппаратам.

' При соединении труб из термопластов и других изделий, которые условно можно отнести к изотропным, способ формования. резьбы не оказывает существенного влияния на прочность соединения. Однако в деталях из слоистых пластиков резьбу рекомендуется ВЫПОЛНЯТЬ так, чтобы волокна армирующего наполнителя распола - •. гались перпендикулярно к направлению действующей нагрузки. При нарезке резьб в таких изделиях (трубах и оболочках) слои наполнителя оказываются перерезанными, и прочность резьбового соединения определяется не столько механическими свойствами пластика, сколько прочностью связующего при сдвиге (равной приблизительно 5—10 МПа) [39; 48, с. 72]. Наибольшая прочность резьбовых соединений достигается в тех случаях, когда волокна наполнителя «повторяют» рисунок профиля резьбы. При этом разрушающее напряжение материала при сдвиге, а следовательно, и несущая способность резьбы, повышаются в 3—4 раза [48, с. 72]. Резьбы такого типа создают различными методами формования материалов,

Выбор профиля резьбы зависит от назначения резьбового соединения, механических характеристик, структуры и технологических свойств пластика, а также метода получения резьбы. Учитывая чувствительность пластмасс к ^концентраторам напряжений, обычно рекомендуют применять резьбу с круглым профилем.

ш

К труднообрабатываемым резьбам относятся круглые симметричные, упорные симметричные и трубные конические профили нарезки. Наибольшей прочностью при сдвиге (срезе) обладают резьбы с несимметричным треугольным, прямоугольным, трапециевидным и упорным профилями.

При. расчете резьбовых соединений определяют основные параметры резьбы (длину L, шаг t, высоту Л профиля и др.). Длину и шаг резьбы вычисляют по следующим формулам:

ndf, т[т"* . itdf, пт [х]

где F—усилие, воспринимаемое резьбой; — диаметр резьбы; т — коэффициент зацепления, характеризующий одновременность работы витков соединения и зависящий от конструкции и точности резьбы (для треугольных и упорных профилей величину т принимают равной 0,95—0,98 [48, с. 78]); [т] — допускаемое напряжение для пластмасс при сдвиге (срезе); п — число витков.

Для цилиндрических'оболочек и труб, работающих под внутренним давлением р, длину резьбы и шаг рассчитывают по формулам:

^ __ рР2 . . рР

2d0m [т] ’ 2тп [т]

где D — віїутренний диаметр трубы или крышки.

Высота профиля резьбы не должна превышать */з толщины стенки детали.

При расчете резьбовых соединений деталей из разнородных материалов. необходимо учитывать их. механические свойства. Так как для пластмасс разрушающее напряжение при срезе намного меньше, чем для металлов, применять для них резьбу с симметричным профи-, лем «е рекомендуется. Профиль и размеры резьбы необходимо выбирать из условия равнопрочности витков пластмассовой и металлической резь'б [48, с. 102]; в этом случае получаются соединения, обладающие. меньшими габаритными размерами.

Выбор места расположения металлического резьбового элемента (фитинга) осуществляют с учетом различия в упругих свойствах соединяемых материалов. Так' как модуль упругости пластмасс на один-два порядка меньше, чем для сталей, фитинги в трубах, сосудах и ап-

паратах, работающих под внутренним давлением, приходится раополатать над пластмассовой де - - талью. Дело в том, что под действием, внутреннего давления стенки пластмассовой детали, деформируясь, плотно"прилегают к фитингу. Расположение пластмассовой детали над фитингом снижает надежность соединения, так как при определенном давлении неизбежно происходит его расслоение. Для компенсации' деформаций, возникающих при изменениях температуры эксплуатации, и предотвращения отслоения фитинга от пластмассы попользуют дополнительную клеевую прослойку.

В изделиях, работающих при высоком внешнем давлении (поплавки, барокамерные корпуса вакуумных установок и т. п.), наоборот, расположение металлического элемента. должно быть внутренним. Такая конструкция сочетает в себе много достоинств: при заданном наружном давлении пластмассовая деталь не отслаивается от фитинга, обеспечивая тем самым - прочное и герметичное соединение; при температурном расширении металлического элемента не происходит его - отслоения от пластмассовой детали, а усадка. полимера при формовании обеспечивает обжатие металлического элемента; металлический фитинг не выходит за габариты пластмассовой детали.

В изделиях, работающих при высоком внешнем давлении (поплавки, барокамерные корпуса вакуумных установок и т. п.), наоборот, расположение металлического элемента. должно быть внутренним. Такая конструкция сочетает в себе много достоинств: при заданном наружном давлении пластмассовая деталь не отслаивается от фитинга, обеспечивая тем самым - прочное и герметичное соединение; при температурном расширении металлического элемента не происходит его - отслоения от пластмассовой детали, а усадка. полимера при формовании обеспечивает обжатие металлического элемента; металлический фитинг не выходит за габариты пластмассовой детали.

Основной недостаток внутреннего расположения металлического элемента в том, что при эксплуатации соединения в жидких средах, вызывающих набухание полимера, может произойти его отслоение от фитинга.

Соединения труб с помощью накидных гаек (рис'.

111. 37) во многом аналогичны соединениям, выполняемым с помощью резьбы, оформленной на скрепляемых поверхностях. Такой способ применяют для соединения пластмассовых и металлических труб, а также для обеспечения разъемности трубопроводов. В первом случае

|

Рис. HI.38. Соединение пластмассовых jруб (1) с помощью металлической резьбовой арматуры (J?) и накидных гаек (3). |

•крепежные резьбовые элементы целесообразно выполнять из металла; втулку с отбортовкой приклеивают или приваривают к пластмассовой трубе,[107, с. 163].

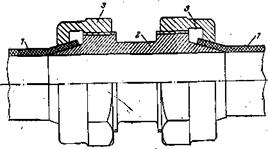

Хорошо известен способ соединения полиэтиленовых ■ труб с помощью металлической арматуры (рис. 111.38). Концы труб в нагретом состоянии натягивают на коническую часть арматуры и зажимают с помощью накидных гаек. Резьбовую арматуру подобного типа можно изготавливать литьем под давлением из поливинилхлорида [107, о. 296]. В этом случае раструб полиэтиленовой трубы формуют с помощью конического инструмента. Если трубы выполнены из эластичного термопласта, то формование конического раструба па их концах может быть выполнено без нагрева материала, только за счет приложения механической нагрузки. Для обеспечения герметичности соединения применяют уплотнительные кольца. Уплотнению соединений способствуют со-

|

Рис. 111.39. Присоединение пластмассовой трубы (/} к резьбовой арматуре (<?) с помощью накидной гайки (2) с рифленой прижимной поверхностью. |

(Н

|

Рис. 111.40. Соединение труб с помощью накидной гайки и промежу-.

точной вставки из полимерного материала:

/ — труба; 2 — и амидная гайка; 3— промежуточная вставка; 4— зажимная

втулка; В — резьбовая виулка; 6 — прижимная втулка. ■

Рис. ІІІ.41. Соединение труб с помощью накидной гайки и втулки

с буртиком, выполненных из пластмасс:

/ — труба; 2 —втулка с бурти ко™; 3 — резьбовая втулка; 4 — накидная гайка.

пряжение труб и крепежных элементов по коническим поверхностям и оформление кольцевых канавок на прижимной поверхности накидной гайки (рис. ІІІ.39). Плотное соединение двух жестких труб достигается при использовании уплотнительных колец из эластичного материала (резины, фторопласта), одеваемых на наружные поверхности концов труб,[26, с. 83; 71, с. 156].

Более надежно по сравнению с вышеописанным соединение с помощью той же гайки, но с уплотнением по сферическим поверхностям [107, с. 297], В этом случае (рис. ІГІ.40) используют промежуточную вставку с наружной сферической поверхностью и зажимные сферические втулки. Сферический раструб формуют-на предварительно нагретом конце термопластичной трубы, вводя в полость трубы промежуточную вставку, причем зажимная втулка одновременно служит при этом матрицей.

Для повышения стойкости соединения к коррозии накидную гайку и резьбовую втулку изготавливают из полимерных материалов. Применяют также соединения с помощью втулок с буртиком (рис. Ш.41) {107, с. 297].

Опубликовано в

Опубликовано в