Соединение пайкой

28 января, 2013

28 января, 2013  admin

admin Примеры конструкции изображены на рис. 4.1 и 4.2. Соединение образуется в результате химических связей материала деталей и присадочного материала, называемого припоем. Температура плавления припоя (например, олова) ниже температуры плавления материала деталей, поэтому в процессе пайки детали остаются твердыми. При пайке расплавленный припой растекается по нагретым поверхностям стыка деталей. Поверхности деталей обезжиривают, очищают от окислов и прочих посторонних частиц. Без этого нельзя обеспечить хорошую смачиваемость поверхностей припоем и заполнение зазора в стыке.

Размер зазора в стыке деталей в значительной мере определяет прочность соединения. Уменьшение зазора до некоторого предела увеличивает прочность. Это связано, во-первых, с тем, что при малых зазорах проявляется эффект капиллярного течения, способствующий заполнению зазора расплавленным припоем; во-вторых, диффузионный процесс и процесс растворения материалов деталей и припоя может распространяться на всю толщину паяного шва (диффузионный слой и слой раствора прочнее самого припоя). Чрезмерно малые зазоры препятствуют течению припоя. Размер оптимального зазора зависит от типа припоя и материала деталей. Для пайки стальных деталей тугоплавкими припоями (серебряными и медными) приближенно рекомендуют зазор 0,03...0,15 мм, при легкоплавких припоях (оловянных) — 0,05...0,2 мм.

Необходимость малых и равномерно распределенных зазоров является одним из недостатков пайки, ограничивающим ее применение, в особенности для крупногабаритных конструкций. По сравнению со сваркой пайка требует более точной механической обработки и сборки деталей перед пайкой. Примеры сборки деталей перед пайкой показаны на рис. 4.3, а...ж. Для фиксации относительного положения деталей нередко используют специальные приспособления, большие плоские стыки прихватывают точечной сваркой (рис. 4.3, а) и т. п.

Нагрев припоя и деталей при пайке осуществляют паяльником, газовой горелкой, ТВЧ, в термических печах, погружением в ванну с расплавленным припоем и др. При пайке ТВЧ или в термической печи припой укладывают в процессе сборки деталей в месте шва в виде проволочных контуров (рис. 4.3, б, е, ж), фольговых прокладок, лент, мелкой дроби (рис. 4.3, в) или паст в смеси с флюсом.

Для уменьшения вредного влияния окисления поверхностей деталей применяют специальные флюсы (на основе буры, хлористого цинка, канифоли); паяют в среде нейтральных газов (аргона) или в вакууме.

Припой

|

Точечная сварка |

|

VjxipAja ; / |

П

У////AS I &/////Л

В качестве припоев применяют как чистые металлы, так и сплавы. Чаще других применяют сплавы на основе олова, меди, серебра. Примеры характеристик некоторых припоев приведены в табл. 4.1.

|

Таблица 4.1

|

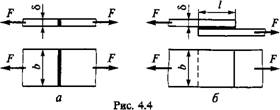

Расчет прочности паяных соединений аналогичен расчету сварных. Например, для стыковых соединений (рис. 4.4, а)

(4-1)

Для нахлесточных соединений (рис. 4.4, 6)

(4.2)

Где [ex7] и [т7] — допускаемые напряжения в паяном шве.

Аналогично можно записать расчетные напряжения для других конструкций соединений.

|

|

При соединении стальных деталей прочность материала деталей обычно больше прочности материала шва. В подобных случаях условие равнопрочности можно обеспечить только для нахлесточных соединений. Величина нахлестки по условию равнопрочности (рис. 4.4, 6)

/=М<5/М, (4.3)

Где [<т] — допускаемое напряжение для материала деталей.

|

|

Общих рекомендаций по допускаемым напряжениям для паяных соединений не выработано. Частный пример, характеризующий прочность соединений, паянных серебряным припоем ПСр45, следующий:

Материал Сталь Сталь 45 Сталь Сталь Медь

Деталей СтЗ ЗОХГСА X18H9T

Прочность

На срез, МПа 350...400 450...500 400...540 180...260 250

Опубликовано в

Опубликовано в