Соединение неметаллических труб

27 ноября, 2013

27 ноября, 2013  admin

admin Общие сведения о пластмассовых трубах. В системах внутренней канализации и водостоков различного назначения применяют трубы и фасонные части, изготовленные из полиэтилена плотности ПЕЛ и низкой плотности (ПИП), полипропилена (ПП) и непластифицировааного поливинилхлорида (ПВХ).

Пластмассовые трубы и фасонные части имеют высокую коррозионную стойкость и низкую теплопроводность, что значительно снижает образование конденсата на поверхности труб. Внутренняя поверхность у них гладкая, благодаря чему пропускная способность пластмассовых труб больше, чем у чугунных труб таких же диаметров. Они являются хорошими диэлектриками, что исключает появление блуждающих токов в системах из таких труб. Пластмассовые трубы хорошо поддаются механической обработке (резанию, сверлению, формовке), легко соединяются в раструб с резиновым уплотнительным кольцом, а также хорошо свариваются.

Наряду с перечисленными преимуществами пластмассовые трубы обладают следующими недостатками: большой чувствительностью к механическим повреждениям; значительным тепловым удлинением — например, коэффициент линейного расширения твердого ПВХ в семь, а полиэтилена в 10—15 раз больше, чем у стали; хрупкостью при низких температурах (трубы из ПВХ), поэтому монтаж систем из этих труб следует производить при температуре наружного воздуха не ниже — 15°С.

Канализационные пластмассовые трубы и фасонные части к ним выпускают с условными проходами 40, 50, 85 и 100 мм и длиной 3, 6, 8,10 и 12 м. Поверхность труб и фасонных частей должна быть ровной и гладкой, не допускаются трещины, пузыри, раковины, вздутия и посторонние включения, видимые без применения увеличительных приборов. Высота выступов после удаления литников равна не более 1 мм. Концы труб должны быть обрезаны перпендикулярно оси труб и очищены от заусенцев.

При монтаже пластмассовых труб используют раструбные, сварные и клеевые соединения. Чтобы раструбные соединения были герметичными, применяют резиновые уплотнительные кольца, поверхность которых должна быть ровной, гладкой, без раковин и заусенцев.

Соединение пластмассовых труб. Основной способ соединения пластмассовых труб и фасонных частей для систем внутренней канализации — раструбное соединение с резиновым уплотнительным кольцом. Гер-

|

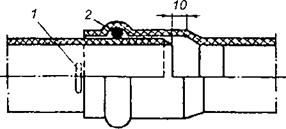

Рис. 149. Раструбное соединение с резиновым кольцом: 1 — метка; 2 — резиновое кольцо |

Метичность раструба достигается за счет сжатия резинового кольца между стенками раструба и гладким концом трубы.

Раструбное соединение пластмассовых труб с резиновым уплотнительным кольцом собирают в такой последовательности.

|

Рис. 150. Присоединение полиэтиленового бутылочного сифона к канализационному водопроводу: 7 — полиэтиленовый бутылочный сифон; 2 — канализационный трубопровод; 3 — угольник; 4 — резиновая переходная деталь; 5 — отводная труба |

Очищают от грязи наружную поверхность трубы, внутреннюю поверхность раструба и желобок, а также резиновое кольцо. Затем вкладывают резиновое кольцо в желобок раструба, после чего гладкий конец трубы с фаской смазывают глицерином или мыльным раствором и легким вращением вводят его в раструб до

Очищают от грязи наружную поверхность трубы, внутреннюю поверхность раструба и желобок, а также резиновое кольцо. Затем вкладывают резиновое кольцо в желобок раструба, после чего гладкий конец трубы с фаской смазывают глицерином или мыльным раствором и легким вращением вводят его в раструб до

Метки. Когда раструбное соединение будет закончено, проверяют наличие кольца в желобке, поворачивая одну из соединяемых деталей вокруг другой. Если кольцо находится в желобке, то деталь легко поворачивается.

Присоединение выпуска керамического унитаза к канализационному трубопроводу из полиэтиленовых

Труб показано на рис. 149. В этом случае герметичность стыка достигается уплотнением резиновыми кольцами с последующей заделкой цементным раствором на глубину!/з раструба.

|

Рис. 151. Присоединение труб из ПВХ к чугунном канализационным трубам: / — просмоленная прядь и расширяющийся цемент; 2 — полиэтиленовый переходной патрубок; 3 — труба из ПВХ; 4 — чугунная труба |

Пластмассовые сифоны присоединяют к системе канализации с помощью резиновой переходной детали, вставляемой в раструб трубы из ПВХ (рис. 150).

Пластмассовые сифоны присоединяют к системе канализации с помощью резиновой переходной детали, вставляемой в раструб трубы из ПВХ (рис. 150).

Канализационные стояки из пластмассовых труб 3 соединяют с чугунными трубами с помощью

Полиэтиленового переходного патрубка, на конце которого имеется раструб с желобком, обеспечивающий плотное соединение с пластмассовой трубой (рис. 151).

Соединение на клею. Для склеивания поливинилхлоридных труб применяют раструбное соединение. Процесс склеивания состоит из подготовки концов труб, приготовления клея и склеивания.

При подготовке концов труб склеиваемым поверхностям придают шероховатость, для чего наружный конец трубы и внутреннюю поверхность раструба обрабатывают шлифовальной шкуркой. Обработанные концы тщательно обезжиривают метиленхлоридом.

Для склеивания труб из ПВХ рекомендуются два состава клея.

Первый состав содержит перхлорвиниловую смолу 14—16 ч. и метиленхлорид 86—84 вес. ч. Второй состав содержит перхлорвиниловую смолу 14—16 ч. метиленхлорид 76—72 ч., циклогексанон 10—12 ч. Второй состав клея используют при склеивании труб диаметром более 100 мм и температуре наружного воздуха более 20° С. Для склеивания одного соединения труб диаметром 50 или 100 мм требуется соответственно 12 и 50 г клея. Из-за летучести растворителей консистенция клея постепенно изменяется, поэтому в открытом сосуде клей можно хранить не более 4 ч.

После подготовки концов труб клей наносят на Уз глубины раструба и на всю длину калиброванного конца трубы. Клей наносят быстро, равномерным тонким слоем с помощью мягких кистей шириной 30—40 мм. Затем калиброванный конец вводят в раструб до упора. Склеенные стыки в течение 5 мин не должны подвергаться механическим воздействиям, а склеенные узлы следует выдерживать перед монтажом не менее 2 ч.

Сварка пластмассовых труб. Стыковые соединения на трубах из ПЕЛ, ЛИП и ПП выполняют контактной сваркой. Перед сваркой свариваемые поверхности торцов труб очищают от грязи и окисной пленки.

Для соединения полиэтиленовых труб диаметром 100—250 мм на сварке применяют универсальную установку. При сварке стыкового соединения торцы труб оплавляют электронагревательным диском, после чего диск убирают, а оплавленные поверхности труб под небольшим давлением соединяют. Промежуток времени между окончанием нагревания и соединением оплавленных торцов труб должен быть в пределах 2—3 с.

Сварку выполняют в такой последовательности. На конце свариваемой трубы снимают наружную фаску под углом 30—45° на длине, равной толщине стенки трубы. Затем устанавливают раструб фасонной части в цилиндре до упора и трубу в кольцо до упора в диск. После оплавления одновременно снимают детали с рабочих элементов, после чего плотно соединяют и выдерживают в течение 10—30 с.

Пластмассовые трубы перерезают на станках с дисковыми пилами толщиной 1,5—2 мм, с шагом зубьев 3—4 мм и разводкой зубьев 0,5—0,6 мм на сторону. В домашних условиях отрезать трубы нужной длины можно ножовкой.

Фаски на трубах снимают механизированными и ручными приспособлениями, в которых режущим инструментом служат специальные фрезы, резцовые головки с несколькими ножами или резцами.

Для образования раструба или бурта конец трубы нагревают в ванне с глицерином. Температура глицерина в ванне равна для труб из ПВП и ПВХ — 135±5° С, из ЛИП - 105+5° С, из ПП - 165±5° С.

Пластмассовую трубу опускают в ванну с нагретым глицерином и выдерживают в ней в течение нескольких секунд в зависимости от толщины стенки трубы.

При формовании обычных раструбов длина нагреваемого участка пластмассовых труб диаметром 50 мм составляет 45 мм, диаметром 100 мм — 80 мм, при формовании компенсирующего раструба соответственно 80 и 145 мм.

Гнутые детали из пластмассовых труб (отводы, утки, скобы, компенсаторы) изготовляют на трубогибочных станках методом гнутья в размягченном состояния.

Трубы без наполнителя можно гнуть, если отношение толщины стенки трубы к ее наружному диаметру не менее 0,06 при радиусе изгибания по оси трубы, равном или более 3,5—4 наружных диаметров трубы. Температура жидкости в нагревательной ванне для гнутья должна быть для труб из ПНП — 135° С, из ПВП - 150° С, из ПП - 185° С, из ПВХ - 160° С. Диаметр гибочного шаблона равен номинальному наружному диаметру изгибаемой трубы. Зазор между откатывающим роликом и трубой не должен превышать 10% размера наружного диаметра. При угле изгиба 90° трубы следует перегибать на 6° для ПНП и на 10° для ПВП и ПП. Согнутые трубы в фиксированном положении охлаждают водой до температуры 28-30° С.

При гнутье труб с наполнителем используют резиновый жгут, гибкий металлический или резиновый шланг, набитый песком. Собранные узлы трубопроводов испытывают гидравлическим давлением на прочность и герметичность: безнапорные трубопроводы — давлением 0,02 МПа, напорные трубопроводы давлением в 1,5 раза бблыиим максимального рабочего давления, но не менее 0,2 МПа.

Опубликовано в

Опубликовано в