СМАЧИВАНИЕ ПАЯЕМОГО МЕТАЛЛА ПРИПОЕМ И РАСТЕКАНИЕ ПО НЕМУ

18 июня, 2016

18 июня, 2016  admin

admin За рубежом под паяемостью понимают способность припоя к смачиванию основного материала за время пайки. В нашей стране понятие паяемости определяется более широко — как возможность образования качественного паяного соединения из заданного паяемого материала с выбранными припоем и вспомогательными материалами (ГОСТ 17325—79). При этом учитывается, что при оценке паяемости смачивание является признаком первостепенной важности.

Процесс смачивания — это контактный металлургический процесс. Его развитие зависит как от чистоты поверхности контактирующих материалов Мк и Мп, характера развивающихся в их контакте процессов взаимодействия, так и температурно-временного режима пайки. При этом могут иметь место полное смачивание, несмачивание и полное дисмачивание. При смачивании на облуживаемой поверхности образуется мало дефектных мест; при несмачивании слой полуды не образуется из-за наличия на паяемом материале неметаллических пленок, мешающих физическому контакту его с припоем: при дисмачивании уровень припоя в вертикальном капиллярном зазоре понижается ниже нормального.

Дисмачивание, в частности, может быть обусловлено влиянием газов в зазоре, появляющихся в нем в результате тепловых химических процессов и процессов испарения компонентов материалов. Характерно, что с повышением температуры и времени пайки дисмачивание усиливается.

Реальные процессы растекания и затекания припоя в зазор

достаточно сложны и только приближенно описываются с помощью теоретических представлений об изотермическом растекании и затекании припоя в зазор, не учитывающих физико-химического взаимодействия его с паяемым материалом и температурных условий контакта.

Исследованиями процесса растекания припоев олова, ПОС 61 и свинца по меди, проведенными методом профильной скоростной киносъемки при использовании флюсов 5 %-ного гидразинового и «Прима 3>> было обнаружено два типа зависимости угла смачивания и условного диаметра d капли от времени.

Исследованиями процесса растекания припоев олова, ПОС 61 и свинца по меди, проведенными методом профильной скоростной киносъемки при использовании флюсов 5 %-ного гидразинового и «Прима 3>> было обнаружено два типа зависимости угла смачивания и условного диаметра d капли от времени.

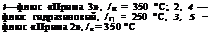

1. Сразу же при расплавлении припоя наступает смачивание паяемой поверхности: при этом контактный (неравновесный) угол смачивания за время тз уменьшается от v до г>з (рис. 48). В процессе продолжающегося нагрева до температуры пайки и последующего охлаждения до температуры затвердевания значение краевого угла смачивания не изменяется. При затвердевании растекшегося припоя его краевой угол увеличивается до значения г>4, что вероятно, может быть обусловлено усадочными явлениями и увеличением поверхностного натяжения при переходе металла из жидкого в твердое состояние.

2. После расплавления припой сначала смачивает паяемую поверхность, но не растекается по ней, а контактный угол смачивания возрастает. Лишь спустя некоторое время тз припой начинает растекаться по поверхности. При этом угол смачивания резко уменьшается за время тз от значения $2 до значения г>з и остается таким до начала затвердевания, после чего угол может немного возрастать, приобретая значение г>4.

Первый тип зависимости наблюдается для припоя из свинца, не образующего с медью ни жидких, ни твердых растворов. Второй тип зависимости характерен для припоев с высокой химической активностью к меди — для олова и припоя ПОС 61.

При растекании жидкой фазы по твердой иногда впереди фронта растекания наблюдается образование «ореола», рост которого подчиняется параболическому закону: Х2 = С (при растекании ртути на поверхности цинка, алюминия по железу при температуре 700—750 °С), где X — диаметр «ореола», С = const. Это явление объяснено поверхностной диффузией [14], подчиняющейся, по - видимому, законам активированной диффузии. Коэффициент поверхностной диффузии Ds больше коэффициента объемной Dv и межзеренной (граничной) диффузии Dr(Dl/<Dr<Ds), а энергия активации Qv> Qr> Qs-

В некоторых случаях кроме «ореола» впереди растекающегося фронта жидкого припоя образуется тонкая пленка жидкой фазы, чаще эвтектики. Процесс этот необратим.

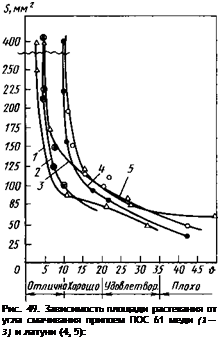

Зависимость площади растекания мерной навески легкоплавкого припоя ПОС 61 по меди от краевого угла смачивания при использовании различных флюсов имеет вид гиперболы (рис. 49). Аналогичная зависимость для коэффициента растекания Ао/А от краевого угла смачивания О обнаружена и Акиро Сакомото для припоев Аи— 18% Ni — 15 Сг — 3,5 В и Аи — ЮР при пайке в вакууме коррозионно-стойких сталей и сплавов.

Зависимость площади растекания мерной навески легкоплавкого припоя ПОС 61 по меди от краевого угла смачивания при использовании различных флюсов имеет вид гиперболы (рис. 49). Аналогичная зависимость для коэффициента растекания Ао/А от краевого угла смачивания О обнаружена и Акиро Сакомото для припоев Аи— 18% Ni — 15 Сг — 3,5 В и Аи — ЮР при пайке в вакууме коррозионно-стойких сталей и сплавов.

Смачиваемость паяемого материала жидким легкоплавким припоем, находящимся в динамическом состоянии (пайка погружением, волной припоя), более правильно оценивать не по углу смачивания или площади растекания, а по силе, действующей на образец при его погружении и смачивании припоем. В условиях пайки погружением в ванну, особенно при использовании автоматических линий, важнейшей характеристикой является скорость смачивания. Такие испытания проводят методом силового баланса на приборе менискографе по методике ИСО. При этом квадратные образцы со стороной 25 мм толщиной 1 мм погружают в ванну вдоль направления проката с заданной скоростью.

Смачиваемость паяемого материала жидким легкоплавким припоем, находящимся в динамическом состоянии (пайка погружением, волной припоя), более правильно оценивать не по углу смачивания или площади растекания, а по силе, действующей на образец при его погружении и смачивании припоем. В условиях пайки погружением в ванну, особенно при использовании автоматических линий, важнейшей характеристикой является скорость смачивания. Такие испытания проводят методом силового баланса на приборе менискографе по методике ИСО. При этом квадратные образцы со стороной 25 мм толщиной 1 мм погружают в ванну вдоль направления проката с заданной скоростью.

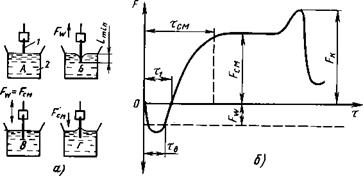

Процесс испытания состоит из следующих этапов (рис. 50, а) : А — образец касается поверхности жидкого припоя; Б — образец медленно, с заданной скоростью опускается на постоянную глубину, при которой он начинает испытывать действие силы выталкивания; В — образец смачивается припоем; Г — припой натекает на образец. Сила смачивания FCM (рис. 50, б) становится равной силе Fк, обусловленной возрастанием массы припоя на образце. При испытаниях образец предварительно закрепляют в захватах динамометра, показания которого фиксируют на электронном приборе в виде кривой «сила F — время т» (рис. 50, б). Сила полного смачивания Fcм = а/ cos vFA, где а — поверхност-

|

Рис. 50. Схема испытаний на менискографе: а — этапы испытания (А — образец 1 касается припоя 2 в ванне; Б — образец погружается в ванну; В — образец смачивается припоем; Г — припой натекает на образец); б — изменение силы F взаимодействия между образцом и жидким припоем во времени (ті — время до начала смачивания; тсм — время до полного смачивания образца припоем; т,— время до начала действия силы плавучести Fw) |

ное натяжение на границе жидкого припоя с внешней средой (воздух, флюс, защитный флюс, вакуум, активная или инертная газовая среда); / — периметр смачивания; v — краевой угол смачивания; Fa — поправка на силу Архимеда.

Действие газов на границе Мк—Мп может быть обнаружено с помощью кривой (рис. 50, б) по ее зубчатости, особенно в области «колена».

Для оценки способности припоя смачивать паяемый материал Мк при заданных параметрах лужения (Мф, Мп, ТРИ, шероховатость поверхности) пользуются специальной шкалой.

Кривые, получаемые на менискографе, позволяют определить время до начала смачивания т (при FCM = 0 или тв = 0 — при плавучести образца), тсм — время до полного смачивания (рис. 50, б).

Опубликовано в Пайка металлов

Опубликовано в Пайка металлов Комментарии закрыты.