Системы постоянного перепада

4 апреля, 2014

4 апреля, 2014  Mihail Maikl

Mihail Maikl Ротаметры применяют для измерения сравнительно малых расходов жидкости в тех случаях, когда диаметр трубопровода не позволяет установить сужающее устройство. Ротаметры широко исполь - іуют для контроля расхода жидкости в химической и нефтехимической I промышленности. На базе ротаметрической части сконструированы Электрические типа РЭ и пневматические РП измерительные преобразователи расхода, построенные по принципу постоянного перепада.

При проверке проектной документации следует иметь в виду, что преобразователи расхода постоянного перепада нельзя применять для [измерения расхода загрязненных жидкостей, легко кристаллизующихся и т. п. Расход агрессивных жидкостей измеряют, используя преобразователи типа РПФ. Последняя буква указывает, что пер - иичный измерительный преобразователь имеет корпус, защищенный Іфюропластом. Для жидкостей с высоким температурным коэффициентом вязкости или кристаллизующихся применяют преобразова - | юли типа РПО — с паровым обогревом.

В помещениях, где могут образовываться взрыво - и пожароопасные концентрации газовых смесей и паров, применяют электрические преобразователи типа РЭВ во взрывозащищенном исполнении.

Преобразователи устойчиво работают в диапазоне температур измеряемых сред от —40 до+70° С и при температуре окружающей греды от —40 до +50° С. Преобразователи предназначены для работы <о вторичными приборами и регуляторами ГСП v имеют класс точности р,5. Операции по наладке преобразователей рассмотрим на примере (ютаметра типа РП.

Для правильности выбора ротаметра следует иметь в виду, что минимальный расход среды, который определяется начальной пропускной шособностью прибора и может быть надежно измерен, составляет 20% от максимального значения измеряемого расхода.

После проведения внешнего осмотра ротаметр устанавливают на ітенд для проверки градуировочной характеристики. Градуируют [ротаметры по индивидуальным тарировочным графикам, в которых приведены зависимости, позволяющие переводить показания рота - •летрической шкалы в единицы расхода и выходного давления. Налипне тарировочных графиков при проведении проверки обязательно так как результаты тарировки ротаметров одного типа, предназначенных для измерения одного и того же максимального расхода, отличаются друг от друга и, как правило, нелинейны. Различие характеристик и их нелинейность объясняются невозможностью изготовить в производственных условиях поплавки абсолютно одинаковых геометрических размеров.

Определение основной погрешности ротаметра в условиях проведения пусконаладочных работ на вновь строящемся предприятии

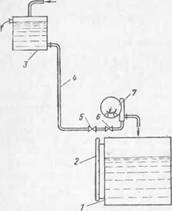

Рис. 179. Установка для тарировки ротаметров:

/—мерный куб, 2 — водомерное стекло, 3—напорный бак, 4 -- соединительная линия. 5 — вентиль точной регулировки. 6 — пробковый кран, 7 — ротаметр

затруднительно, так как требует монтажа специальной установки для тарировки ротамет! ров. Лишь в том случае, когда тарировочные графики утрачены или по каким-либо причинам поплавок ротаметра изготавливают вновь, тарировку ротаметров включают в объем наладоч! ных работ на объекте.

Для тарировки ротаметром монтируют установку (рис. 179), представляющую собой мерный куб 1 с ребром размером 1 м] снабженный водомерным стега лом 2. Для создания постоянного давления в линии 4 вода подается из бака 3 с постоянныш переливом, установленного на высоте 10—12 м над нижниЯ концом соединительной линии. Ротаметр крепится на фланце, а перед фланцем установленії вентиль 5 точной регулировки и пробковый кран 6. Тарируют ротаметр следующим образом! При открытом кране 6 вентилем 5 устанавливают такой расход воды, при котором стрелка ротаметра устанавливается на провеї ряемую точку шкалы. Затем кран 6 закрывают и жидкость из мер! ного куба дренируется в канализацию. После опустошения куба I дренаж закрывают, открывают кран 6 и включают секундомер. Секундомер выключают в моменты, когда куб наполнился полностью! наполовину или на четверть своего объема, после чего определяю! действительный расход на проверяемой точке. Например, если за 20 мин (0,333 ч) куб заполнился наполовину (500 л) на точке 60%, то действительный расход среды Qgo% = 500 : 0,333= 1500 л/ч. По результатам тарировки определяют основную погрешность по формуле где Q — измеренный расход на проверяемой точке, л/ч; QT — расход по тарировочному графику на проверяемой точке, л/ч; QmaK —максимальный расход, л/ч.

Если тарировочных графиков нет, их составляют по результатам тарировки.

❖ J

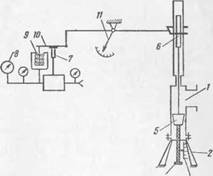

Рис. 180. Схема проверки РП:

/ — ротаметр. 2 — стойка. 3— линейка. 4 — микромет- рический винт. 5 — поплавок, 6 — магнит, 7 — реле сопло-заслоика, 8 — образцовый манометр. 9 — сильфон обратной связи. 10 — рычаг. 11 — стрелка прибора

В процессе предмонтажной проверки проверяют работоспособность устройства пневмопередачи показаний. Упрощенная принципиальная схема ротаметра и схема его стендовой поверки приведены на рис. 180. Ротаметр 1 устанавливают на специальную стойку 2.

Микрометрическим винтом 4 поднимают или опускают шток с укрепленными на нем поплавком 5 и магнитом 6. По линейке 3 точно отсчитывают перемещение поплавка при проверке ротаметров, в тарировочных графиках которых приведена зависимость между измеряемым расходом и ходом поплавка (в мм).

Положение микрометрического винта имитирует расход, так как в процессе измерения увеличение расхода вызывает больший перепад на поплавке и его поднятие на высоту, при которой новый перепад будет уравновешен массой поплавка. Через магнит 6 перемещение поплавка передается на стрелку 11 показывающей части и связанную с ней заслонку 7, приближение заслонки к соплу вызывает увеличение давления в линии сопла, на выходе усилителя и в сильфоне обратной связи 9. Шток сильфона отводит при этом заслонку от сопла на такую величину, чтобы обеспечить пропорциональную зависимость между новым значением расхода и давлением воздуха на выходе, измеряемым образцовым манометром 8.

Так как зависимость показаний прибора от расхода нелинейна, то допустима и некоторая нелинейность зависимости выходного сигнала от расхода. Результаты настройки системы пневмопередачи заносят в таблицу, которую укрепляют на стекле вторичного прибора или рядом с ним на щите. По этой таблице операторы определяют фактический расход жидкости по показаниям вторичного прибора.

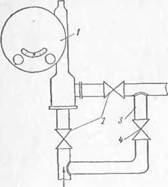

При проверке монтажа особое внимание уделяют правильной установке ротаметра на технологическом трубопроводе. Направлен ие движения потока жидкости должно быть таким, чтобы она входила в вертикальный патрубок и выходила из горизонтального (рис. 181). Обязательно должна быть смонтирована обводная линия 3. До и после ротаметра 1 и на обводной линии устанавливают запорные вентили у 2 и 4.

Трубопровод до и после ротаметра должен быть надежно укреплен I во избежание тряски и вибрации прибора. Ротаметр устанавливают -

Рис. 181. Схема установки ротаметра на трубопроводе:

1 — ротаметр, 2 — запорный пентиль, 3 — трубопровод обводной, 4 — запорный вентиль на обводном трубопроводе

по отвесу строго в вертикальном положении как можно I дальше от побудителей расхо - і да —поршневых и центро - I бежных насосов. Эти требо - к вания вызваны тем, что при невертикальной установке ротаметра могут быть заклини- ■ вания штока или поплавка, а всевозможные толчки и виб - I рация могут быть причинами I повреждения ротаметр иче - 1 ской части, которые приво - Н дят к возникновению допол - I нительных погрешностей или выходу прибора из строя.

Систему измерения прове - I ряют по искусственным им - ■ пульсам только для оценки ■ правильности работы пневмо - 1 передачи. Для проверки от - I крывают крышку прибора и вручную перемещают магнит I 6 (см. рис. 180), устанавли - I вая стрелку на какие-либо оцифрованные точки шкалы. При этом I стрелка вторичного прибора должна установиться на значении рас - I хода, определяемом по тарировочному графику. Проверить работу I ротаметрической части на уже смонтированном ротаметре по искус-1 ственным импульсам невозможно.

Прибор включают в работу в определенной последовательности. I Сначала подают питание сжатым воздухом, которое для ротаметров I РП составляет 0,14 МПа. Полностью открывают вентиль на обводной I трубе, а затем запорные вентили на входе и выходе ротаметра. Рота - I метр включают постепенным закрытием вентиля на обводной трубе. I При включении ротаметра на закрытой обводной линии неизбежны I резкие толчки жидкости, которые могут вызвать повреждение или I даже заклинивание ротаметр ической части, а именно —штока поплав- I ка в направляющих. При остановке агрегатов, побуждающих расход, I например насосов, или при остановке технологического процесса не - I обходимо открыть вентиль на обводной трубе и плотно закрыть за - I порные вентили на линии ротаметра.

При проверке точности работы ротаметра следует иметь в виду, j что ротаметр работает точно только при измерении расхода жидкостей* I свойства которых близки к свойствам тарировочной жидкости, т. е. в большинстве случаев воды. К свойствам жидкостей, в основном влияющих на точность работы ротаметра, относятся плотность и вязкость. Если плотность измеряемой жидкости отличается от плотности тарировочной, то рассчитать поправку на показания прибора можно по формуле

![]()

где к — поправочный коэффициент на показания расходомера; у п — плотность материала поплавка; у — плотность тарировочной жидкости; у' —плотность измеряемой жидкости.

После расчета к соответствующие значения расходов в тарировочной таблице умножают на найденный коэффициент.

Когда вязкость измеряемой жидкости отличается от тарировочной и ее свойства (например, агрессивность, отравляющее воздействие) не позволяют осуществить непосредственную тарировку, производят тарировку в условиях действующего объекта. Совместно с технологическим персоналом измеряемую жидкость направляют в емкость известного объема и по времени заполнения емкости определяют поправочный коэффициент к показаниям прибора, учитывающий вязкость среды.

Опубликовано в

Опубликовано в