СБОРОЧНО-СВАРОЧНЫЕ ПРИСПОСОБЛЕНИЯ

24 марта, 2016

24 марта, 2016  admin

admin Сборочно-сварочным приспособлением называют устройство для сборки и взаимной фиксации отдельных деталей сборочной единицы (изделия), прихватки и сварки. Приспособление повышает точность и производительность операции, улучшает условия труда, повышает безопасность работ.

Сборочно-сварочные приспособления классифицируют по нескольким признакам:

по назначению — универсальные, специальные; по характеру выполняемых операций — сборочные, сборочносварочные, сварочные;

по размерам и сложности — главные, крупные, средние, мелкие; по способу монтажа и характеру работы — переносные стационарные, передвижные (напольные, подвесные), поворотные;

по отношению к сварочной машине — отдельно от сварочной машины, на сварочной машине, со встроенной сварочной машиной. Универсальные приспособления применяют в единичном и мелкосерийном производстве. К этим приспособлениям относят наборы фиксирующих, опорных и зажимных элементов (винтовые струбцины, пружинные зажимы, ручные тиски и др.).

Универсальные приспособления используют для различных узлов, затраты па их изготовление невысокие, но работа на них менее производительна и обычно более трудоемка.

В крупносерийном и массовом производстве применяют только специальные приспособления. Они обеспечивают более точную сборку, высокую производительность, облегчают условия труда, но их проектирование и изготовление требует больших затрат. Основание приспособлений — стальная плита или сварная рама, на которой монтируют фиксирующие и зажимные устройства.

Сборочные единицы обычно собирают, прихватывают и сваривают в этих приспособлениях. Для сварки чаще всего используют подвесные точечные машины. Иногда в приспособления встраивают точечные нли многоэлектродные машины. Такие приспособления усложняются дополнительными токоведущимн элементами (шины, опорные токоподводы), сварочными трансформаторами и аппаратурой управления циклом сварки.

Если на изделии основной объем сварки выполняется на многоэлектродных машинах, то сборочные приспособления устанавливают на столе машины или на сварочном штампе.

Мелкие приспособления часто монтируют на элементах вторичного контура сварочных машин. При необходимости приспособление вращается вокруг горизонтальной, вертикальной или наклонной оси. - Приспособление может также перемещаться поступательно по конвейеру или иметь челночное перемещение относительно рабочей зоны сварочных машин.

Приспособления в зависимости от их сложности разделяют на главные, крупные, средние и мелкие. В основу такого деления положены их размеры, масса и стоимость.

Главным кондуктором в автомобилестроении называют приспособления, предназначенные для окончательной сборки и сварки крупного изделия кузова, кабины или платформы автомобиля-. Приспособления оснащаются прижимами и зажимами с пневматическим или гидравлическим приводом. В таких приспособлениях окончательно формируются геометрические формы и размеры крупных пространственно сложных деталей. Эти приспособления часто оснащают встроенными точечными машинами. Они иногда передвигаются вдоль линии сборки напольными конвейерами. Такое же назначение имеют сборочно-сварочные стенды в некоторых других отраслях промышленности. В них также проводится сборка и сварка пространственно сложных деталей в стационарном положении.

К таким приспособлениям можно отнести и стапели, применяемые для сборки каркасов и фюзеляжей летательных аппаратов, каркасов кузовов автобусов и других подобных деталей многометровой длины.

На крупных и средних кондукторах собирают отдельные менее крупные узлы. Сварку обычно выполняют подвесными точечными машинами, иногда незначительный объем работ дуговой сваркой. В зависимости от числа выпускаемых изделий и расчленения опера - цнй эти приспособления могут быть стационарными, поворотными и передвижными. Часто они имеют две загрузочные позиции.

К мелким приспособлениям относят шаблоны, фиксаторы и элементарные приспособления для сборки и сварки мелких несложных детален. Они состоят из основания в виде пластины или рамки, на которых установлены упоры и фиксаторы. Оператор обычно детали прижимает рукой. Иногда применяют облегченные прижимы. К стационарной машине для сварки приспособление с изделием подносят вручную.

Значительную группу сборочно-сварочной оснастки составляют сварочные приспособления, предназначенные для ориентаций и перемещения детали относительно электродов сварочных машин. Эти приспособления выполняют обычно как приставку к универсальным сварочным машинам с соответствующей их модернизацией.

При проектировании приспособлений необходим чертеж детали и технология сборки и сварки. Важно установить последовательность всех операции, рациональную разбивку изделия на отдельные узлы, правильно наметить базы фиксации' отдельных узлов и согласовать их по всем позициям сборки и сварки. Конструкция приспособления зависит также от программы выпуска изделий.

Проектирование следует начинать с тщательного изучения опытных образцов изделия. При этом часто используют методы моделирования. Из пластмассы, стеклопластика, полистирола в масштабе изготовляют разборную модель изделия и его основные узлы, что помогает быстрее и более точно наметить общую схему приспособления.

Дальнейшие работы выполняют в следующей последовательности: определяют базовую деталь и устанавливают базы фиксации (отверстия, поверхности); разрабатывают принципиальную схему приспособления, его конструктивную схему и эскизную компоновку; расчетом или конструктивно определяют размеры его основных узлов; разрабатывают общий вид приспособления и рабочие чертежи всех узлов и деталей.

При разработке приспособлений следует стремиться максимально унифицировать их типовые узлы: плиты и рамы основания, опорные стойки, зажимные устройства, фиксаторы, опоры и др. При разработке сложных приспособлений необходимо макетировать отдельные узлы, изготовляя их из дерева и пластмассы.

Конструкцию сборочно-сварочных приспособлений разрабатывают с учетом следующих положений:

закладка деталей в приспособление и их фиксация должны быть простыми и удобными;

прижимы следует располагать против опор;

прижимные и зажимные устройства должны быть быстродействующими с пневматическим или гидравлическим приводом, допускающим их групповую работу. Ручной привод допустим лишь в тех случаях, когда положение деталей, устанавливаемых на базовую деталь, неустойчиво и их - требуется поддерживать рукой;

• фиксаторы, зажимы и прижимы, расположенные близко от места сварки, нужно защищать от брызг металла;

к местам сварки следует обеспечить свободный доступ оснастки сварочной машины с возможно меньшим вылетом;

при необходимости уменьшить следы от точечной сварки лицевой поверхности детали устанавливают охлаждаемую токопроводящую пластину из медных сплавов;

в целях стабилизации сварочного тока части приспособлений, входящие в контур сварочной машины, должны иметь минимальную массу или их следует изготовлять из немагнитных материалов;

после сварки узел нужно снимать легко н быстро, применяя съемники с рычажным или пневматическим приводом.

Конструкция приспособления должна бьіґь согласована с применяемыми транспортными устройствами При разработке конструкций также учитывают периодическое применение мастер-макетов для изготовления и проверки приспособления в эксплуатации.

Конструкция приспособления должна удовлетворять правилам техники безопасности.

При разработке приспособлений различного типа для сборки и сварки деталей широко применяют унифицированные узлы, что ускоряет их проектирование, унижает стоимость и улучшает качество.

К унифицированным узлам относят различного типа фиксаторы, зажимы, прижимы, стойки основания приспособлений и др. Фиксаторы применяют для ориентирования собираемых деталей в приспособлении. Прижимы и зажимы — наиболее распространенные элементы приспособлений. Их используют для закрепления установленных в приспособлениях деталей. К прижимам относят силогые устройства, прижимающие собираемые детали к упорам. Устройства, прижимающие детали о двух противоположных сторон, называют зажимами.

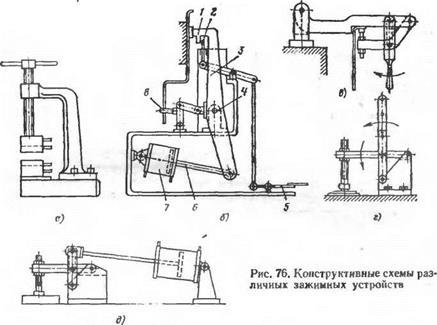

По способу создания усилия зажатия эти устройства разбивают на механические, пневматические, гидравлические, комбинированные. Механические прижимы с клиновыми и винтовыми зажимными (рис. 76, о) устройствами относят к медленно действующим системам. Их иногда используют в приспособлениях для контактной сварки. Применение откидных рычагов несколько повышает их быстродействие.

Более широко применяют быстродействующие рычажные прижимы разнообразной конструкции (рис. 76, в, е). Шарнирно-рычажные механизмы обеспечивают прижим за счет перехода рычагов через мертвую точку. Конструкции их различают по размерам, соотношению плеч рычагов, расположению рукояток. Основной недостаток их — индивидуальный привод и необходимость приложения существенного физического усилия.

В приспособлениях для сборки и сварки штампо-сварных конструкций широко используют устройства с пневматическим приводом. Они позволяют осуществлять групповую работу, сокращать время действия, применять дистанционное управление, облегчать

условия труда. В качестве силовых элементов в этих конструкциях используют поршневые или диафрагменные пневмокамеры.

При необходимости уменьшить диаметр рабочих цилиндров применяют гидравлический привод. На рис. 76, д приведено рычажное устройство с пневматическим качающимся цилиндром. На рис. 76, б показан более сложный комбинированный зажим с фиксатором 8. Деталь прижимается рычагом 3, вращающимся на оси 4. Усилие иа рычаг передается от цилиндра 7 через его шток 6. В зажатом положении рычаг 3 фиксируется защелкой 2, упирающейся в зуб 1 в верхней части рычага 3. Для освобождения защелки необходимо нажать на педаль 5.

На рис. 77 показано пневмошланговое зажимное устройство. Воздух из сети подается в гибкий шланг 1, который, распрямляясь, приводит в действие рычаг 2, прижимающий деталь 3. Такие устройства применяют в том случае, если размещение пневмоцилиндров или пневмокамер невозможно или не рационально.

Компонующим элементом приспособления обычно является стальная плита, устанавливаемая на сварных стойках. В плиге предусматривают вырезы для облегчения и улучшения доступности

к местам сварки. Иногда вместо плиты используют сварную конструкцию в виде рамы, изготовленной из стальных прокатных профилей. При необходимости приспособление делают поворотным во - Рис. 77. Пневмошланго - круг вертикальной или горизонтальней вое прижимное устройство ОСИ.

к местам сварки. Иногда вместо плиты используют сварную конструкцию в виде рамы, изготовленной из стальных прокатных профилей. При необходимости приспособление делают поворотным во - Рис. 77. Пневмошланго - круг вертикальной или горизонтальней вое прижимное устройство ОСИ.

ПО

|

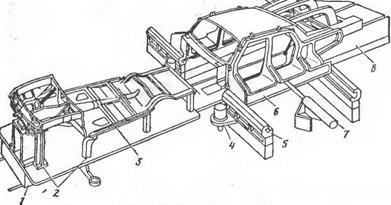

Рис. 78. Схема главного кондуктора для сСорки и сварки кузова автомобиля ГАЗ-ЗІ «Волга» |

На рис. 78 показана схема гланного кондуктора для сборки и сварки кузова легкового автомобиля из шесіи крупных предварительно собранных сборочных единиц (рис. 79). Этот кондуктор снабжен тележкой / (см. рис. 78), на которой закреплены узлы фиксации 2 основания кузова 3. Тележка выдвигается из кондуктора для удобства установки пола, затем перемещается в горизоніальпой плоскости и поднимается до сопряжения пола с другими узлами кузова, первоначально зафиксированными в приспособлении. Это позволяет расширить фронт работ, улучшить условия закладин отдельных узлов в кондуктор, когда еще не заложено основание кузова.

Основанием приспособления является литая из серого чугуна плита 8 с ребрами жесткости. В центре этой плиты имеется Бырез, в котором размещается тележка 1 с полом кузова 3. Тележка длиной 4,2 м передвигается по рельсовому пути на 12 м посредством электрического привода через редуктор и цепную передачу. Положение тележки точно определяется четырьмя выдвижными фиксаторами в пневматическим приводом 4.

В рабочем положении тележка вместе с фиксированным полом кузова поднимается на 200 мм винтовым механизмом также с приводом от электродвигателя.

На общей плите с двух сторон кондуктора установлены салазки 6, на которых смонтированы стойки, несущие узлы фиксации и крепления левой и правой боковин кузова. Вся эта конструкция передвигается по направляющим 5 гидравлическим цилиндром 7 на длину 0,6 м. Аналогичное устройство 9 смонтировано на плите в задней части приспособления, в котором фиксируется узел проема заднего окна кузова. Он передвигается в рабочее положение тем же гидравлическим цилиндром. Узел переднего ветрового окна дополнительно фиксируется съемным приспособлением и подается на

Ш

|

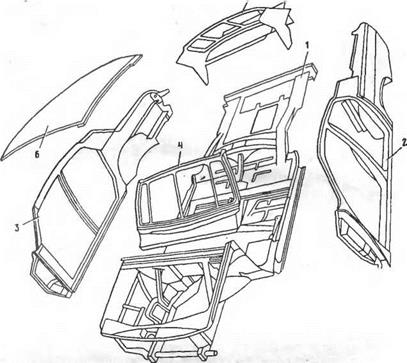

Рис. 79. Основные узлы кузова легкового автомобиля ГАЗ-31 «Волга»: / — основание кузова (пол); 2Ш 3 — правая и левая боковины; 4 — узел переднего окна; 5 — узел заднего окна; 6 — крыша |

сборку подвесным устройством. Для фиксации и крепления узлов кузова в приспособлении широко используют пневматические прижимы.

На кондукторе кузов собирают в следующей последовательности. Вначале фиксируется проем заднего окна, затем боковины и проем переднего окна. Подавая узлы о фиксирующими устройствами в рабочее положение, собирают и сваривают с крышей всю оболочку кузова. До подачи пола о тележкой сварщик может удобно работать внутри оболочки кузова. Затем подается пол с передней частью кузова и подмоторной рамой, образующей о оболочкой кузов в сборе без навесных узлов. Далее сварку выполняют снаружи кузова, сваривают в основном фланцевые соединения.

Приспособление имеет 95 опорных точек фиксации и 60 прижимов, преимущественно о пневматическим приводом. Общая масса кондуктора 12 т.

Конструкция кондуктора позволяет выполнять в приспособлении большой объем сварки (до 500 точек), на шести подвесных точечных машинах. Бригада из трех сборщиков и сварщиков, работая в приспособлении, может собрать и сварить три-четыре кузова в 1 ч.

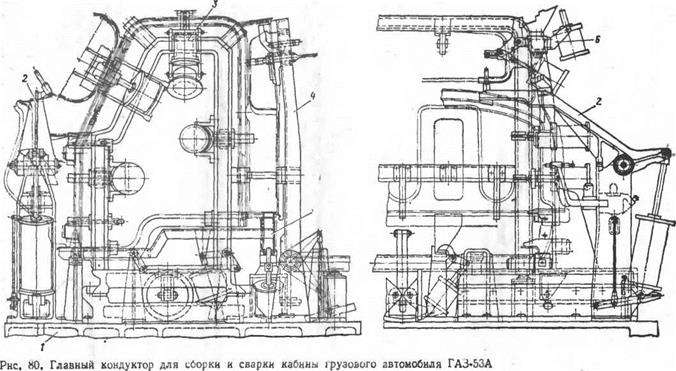

На рио. 80 показан главный кондуктор для сборки и сварки кабины грузового автомобиля ГАЗ-53А. Основанием кондуктора служи г сварная плита /. Верхняя плоскость плиты точно обработана. На ней нанесена базовая сеіка, которая облегчает установку опорных кронштейнов, фиксирующих и прижимных устройств. Каркас кабины, предварительно собранный и сваренный в аналогичном приспособлении, устанавливается иа четыре опоры и поджимается к ним прижимом с пневматическим приводом. Затем о каркасом собираются облицовочные панели кабин, которые плотно прижимаются к каркасу. Для поджима этих деталей по проему дверей используют симметричные узлы фиксации 3, расположенные с правой и левой сторон изделия. Такие узлы имеют возможность параллельного перемещения иа расстояние 500 мм специальным цилиндром, расположенным под полом кабины на основании приспособления. Такое движение позволяет облегчить вакладку и съем кабины после сварки и сохранить ее геометрические размеры.

Каждый из боковых проемов кабины фиксируется и поджимается в пяти точках прижимами о пневматическим приводом. Задняя стенка фиксируется откидной стойкой 4 также с пневматическим приводом и с ручным рычажным зажимом по проему заднего окна. В передней части для фиксации передней панели по плоскости сопряжения с капотом используют два откидных рычага 2 в установленными на них выдвижными пальцами. Для фиксации проема ветрового окна служит специальная рамка, которая поджимается к проему прижимами 6 g пневмаїическим механизмом привода. Для съема кабины с фиксаторов кондуктора используют съемники 5, имеющие также пневматический привод. Все основные узлы приспособления сварены из стального листа и прокатных профилей толщиной 6—25 мм.

Собранные узлы в кондукторе свариваются точечной сваркой в 130 точках подвесными точечными машинами, оснащенными разными клещами с пневматическим приводом и удобными для выполнения операции подвесками. Применение фиксирующих элементов в кондукторе небольших сечений, их рациональное расположение обеспечивают хорошую доступность к местам сварки клещами точечных машин с большим вылетом.

Кондуктор имеет 60 опорных точек фиксации, 20 прижимов о пневматическим приводом. Масса приспособления около 4 т. Четверо рабочих, работая на приспособлении, собирают и сваривают до 20 кабин в 1 ч. .

Производительность точечной сварки крупногабаритных изделий, собранных в приспособлениях, зависит от размещения подвесных точечных машин, конструкции клещей и их оснастки, а также от их подвески. Правильная подвеска клещей обеспечивает необходимую их подвижность, что повышает производительность сварщика и, качество его работы.

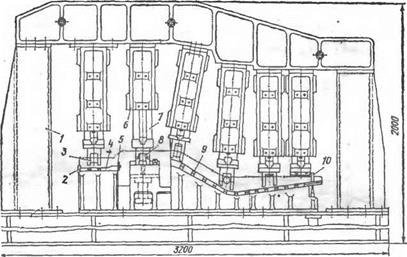

Пять подвесных точечных машин (рис. 81), расположенных вокруг кондуктора 4 для сварки кабины, оснащены клещами трех разновидностей. Машина с клещами 1 предназначена для сварки

|

открытых фланцевых соединений (рис. 81, б). Вылет их небольшой, однако рабочий ход 15 мм, что позволяет легко сваривать соединения с относительно высокой отбортовкой. Подвеска клещей полу - поворотная на дуге. Аналогичную конструкцию имеют клещн 2 и отличаются только небольшим увеличением консолей (рис. 81, в). Такими клещами сваривают соединения на разных уровнях по высоте. Наиболее удобное место для троса для подвески клещей практически выбирают иа месте. Клещи 3 подвесной машины (рис. 81, г) имеют меньшие, чем у других клещей, вылет и рабочий ход электродов (до 5 мм).

На рис. 82 показано крупное приспособление для точечной сварки лонжеронов подмоторной рамы легкового автомобиля. Лонжерон, штампуемый из листовой низкоуглеродистой стали, имеет закрытое прямоугольное сечение, которое образуется после сварки двух I I-образных сечений или одного с плоским накладным листом. Фланцы П-образного профиля отогнуты наружу. Приспособление имеет сварную станину 1, на которой расположены опоры 4 по про-

|

Рис. 82. Приспособление для сборки и точечной сварки лонжеронов подмоторной рамы легковых автомобилей |

филю Нижнего пояса лонжерона, направляющие 6 для гидравлических цилиндров 7 с прижимами 3 и пневматические фиксаторы 8 и 10. На опорной поверхности находится торцовый упор 2 для переднего листа, боковые ограничители 5 и продольные опоры 9 для накладного листа. В этом приспособлении одновременно со сборкой производится и формовка нижнего листа, поступающего на сборку плоским. После точечной прихватки на подвесных точечных машинах, расположенных с обеих сторон приспособления лонжерона, окончательного сварку выполняют на стационарных точечных машинах.

При сварке деталей иа многоэлектродных машинах сборочно - сварочное приспособление устанавливается иа подвижном столе многоэлектродной машины. Такие приспособления имеют меньшее число прижимных устройств, так как они заменены сварочными, пистолетами. Фиксирующими устройствами являются. электроды и токоподводы различных конструкций.

Опубликовано в

Опубликовано в