Сборка деталей и узлов оборудования

20 февраля, 2013

20 февраля, 2013  admin

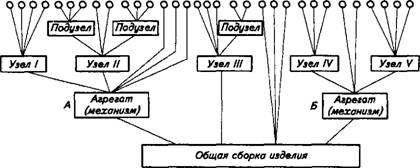

admin Сборка оборудования является завершающим этапом в технологическом процессе монтажа, наладки и ремонта. Ее выполняют в ремонтно-механическом цехе или непосредственно в производственном цехе, если машину не снимали с фундамента, а ремонтировали отдельные узлы. Качество сборки зависит не только от ее точности, но и от методов организации процесса, чистоты собираемых деталей, оснащения рабочих мест, контроля при сборке и испытании собранных узлов, агрегатов оборудования. Сборку оборудования разделяют на узловую и общую. Начинают сборку с базовой детали, базового узла или агрегата в зависимости от того, что собирается - узел, агрегат или машина.

Под базовым сборочным элементом понимают узел (агрегат), являющийся исходным для начала процесса сборки. Узел - Это соединение базовой детали с другими. Его можно собрать обособленно от других деталей. Узел может состоять как из отдельных деталей, так и предварительно соединенных до установки в узел. Поэтому, помимо узловой сборки, различают еще подсбор - ку, т. е. простейшее соединение деталей, называемое подузел.

В результате соединения базового узла с несколькими узлами и деталями получаем агрегат. Базовый агрегат - это рама с монтированными другими агрегатами, узлами и деталями. Базовый агрегат образует готовое изделие - машину.

Схемы сборки, дающие представление о взаимосвязи сборочных элементов, показаны на рис. 7.1. Формы построения схем сборки, как и расчленения на сборочные элементы, зависят от конструкции изделия.

|

Детали 12345678 9 10 1112 13 1415161718 19 20 21 22 23 24 25 26 27 28 29 30 31 32

Рис. 7.1. Схема сборки |

При этом методе разборочно-сборочные работы производятся на одном посту и все операции по сборке осуществляются одной бригадой рабочих. Обезличивание деталей, узлов и агрегатов отсутствует. Отличительной особенностью данного метода является большая длительность ремонта и высокая квалификация рабочих, а отсюда и высокая стоимость сборки.

Узловая сборка (подсборка) является стационарной, выполняется обычно на одном рабочем месте, по преимуществу на верстаках или на специальных столах, оборудованных соответствующими приспособлениями.

Выбор методов сборки агрегатов и общей сборки машин зависит от производственной программы предприятия и ее однородности в отношении типов и марок оборудования. Наиболее совершенной формой сборки машин и агрегатов является поточный метод. Однако его можно осуществить только на специализированных предприятиях при централизованном способе ремонта. При поточном методе осуществляются дифференциация сборочных процессов и специализация рабочих мест и рабочих. Благодаря этому трудоемкость сборочных работ и их себестоимость резко снижаются, преимущественно для резьбовых соединений.

После разработки схемы сборки изделия следует определить отдельные конструктивные особенности каждой детали, обеспечивающие возможность ее транспортирования и ориентации автоматическими механизмами, что облегчит процесс сборки. Необходим отметить, что на ранней стадии проектирования конструкции сборочной единицы или изделия число составляющих их деталей должно быть минимальным. Так, например, если собираемое изделие состоит из десяти деталей, каждая из которых с уровнем качества в 99%, то вероятность работы сборочной машины без остановки составит 90%. При уровне качества тех же деталей в 99,5% вероятность безостановочной работы машины будет 95%. Если число деталей в изделии будет снижено до шести, то при уровне качества в 99% вероятность безостановочной работы машины составит 94%. В таком случае лучшая работа сборочной машины будет достигнута с меньшими затратами, чем требовалось бы для обеспечения более высокого уровня качества собираемых деталей. Уменьшение числа деталей в изделии ведет также к сокращению количества операций сборки. Технологичность конструкции деталей с учетом требований автоматической сборки в значительной степени способствует повышению эффективности автоматического сборочного процесса.

Опубликовано в

Опубликовано в