РУЛОННЫЕ МАТЕРИАЛЫ

31 декабря, 2012

31 декабря, 2012  admin

admin В зависимости от вида применяемого полимера различают гли - фталевые (полиэфирные), поливинилхлоридные, коллоксилино - вые, резиновые (релин) и другие для покрытия полов; по структуре — безосновные и с упрочняющей основой или тепло - и звукоизолирующей основой, однослойные, многослойные и ковровые покрытия с гладкой, рифленой и ворсистой поверхностью, одно - и многоцветные.

Алкидный линолеум изготовляют на основе модифицированного глифталевого полимера с введением в него наполнителеЙ (пробковой или древесной муки), пигментов и других добавок. Его выпускают в рулонах длиной 20 м, шириной 1,8...2,0 м и толщиной 2,5...3 мм. Технологический процесс изготовления ал - кидного линолеума слагается из следующих основных операций: 1) окисления и полимеризации (оксиполимеризация) растительных масел в линоксиновых аппаратах под действием кислорода воздуха и температуры 60...90°С; 2) приготовления линолеумно - го цемента (придания ему достаточной жесткости и эластичности) ; 3) приготовления линолеумной массы на смесительных машинах, где цемент смешивают с наполнителями и красителями - 4) формования линолеума — линолеумная масса наносится Нд джутовую основу с помощью каландра слоем заданной толщины после чего полученная лента следует на вторую пару вальцов для полирования; 5) грунтовки основы и вызревания — изготовленная лента линолеума направляется для грунтовки основы масляной краской или эмульсией в целях предохранения джутовой ткани от гниения, а затем направляется в сушильные камеры для окончательного вызревания; в процессе вызревания при температуре 65...80°С в течение 5 сут линолеум приобретает необходимые свойства — упругость, эластичность и стойкость на истирание; 6) обрезки кромок, разрезки на куски и упаковки.

Глифталевый линолеум выпускают с одно - или многоцветным рисунком. При производстве печатного линолеума вводятся дополнительные процессы: приготовление красок, нанесение узора на поверхность и вторичная сушка линолеума. Укладывают глифталевый линолеум на холодную битумную, резинобитумную типа изол, канифольную или казеиноцементную мастику и клей бустилат. Глифталевый линолеум обеспечивает получение малотеплопроводных полов без специальных дополнительных теплоизолирующих прослоек. Применяют глифталевый линолеум для покрытия полов жилых и гражданских зданий.

Поливинилхлоридный линолеум изготовляют из поливинил - хлорида, наполнителей, пластификаторов, пигментов и других добавок. Выпускают его на тканевой основе и безосновный. Безосновный линолеум может быть одно-, двух - или многослойным. Его выпускают в рулонах длиной не менее 12 м, шириной 1200...2400 мм, толщиной 1,5...2,1 мм. Многослойный линолеум выпускают с лицевым слоем из прозрачной поливинилхлоридной пленки с печатным рисунком, одноцветный или мраморовидный, а однослойный — одноцветный или мраморовидный. Кроме того, выпускают тепло - и звукоизоляционный линолеум на войлочной или пористой основе. Поливинилхлоридный линолеум имеет большую прочность, хорошую сопротивляемость, не подвержен гниению, имеет малую теплопроводность и гигиеничен.

Поливинилхлоридный линолеум производят обычно двумя способами: вальцево-каландровым (безосновный линолеум) и Промазным. Для изготовления поливинилхлоридного линолеума в качестве связующего применяют поливинилхлорид. В качестве пластификатора используют дибутилфталат, наполнителями могут быть тальк, барит (тяжелый шпат), каолин, асбест; для придания линолеуму цвета применяют минеральные краски: мумию, сурик железный, охру, крон свинцовый, крон цинковый, ультрамарин, сажу газовую, белила цинковые и литопон. В состав композиции вводят также стабилизатор, трансформаторное масло в качестве разбавителя композиционной массы и стеарат кальция для уменьшения прилипания к вальцам в сырьевой массе. В качестве основы применяют кордельную, полукордельную, джутовую и джутово-кенайную ткань. Тепло- и звукоизоляционные

|

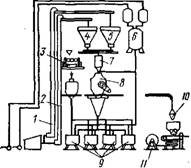

Рис. 15.1. Технологическая схема производства поливинилхлоридного линолеума Вальцево-каландровым способом: /, 3— бункер для поливинилхлорида; 2—вибрационные сита; 4—бункер для барита; 5 — мерник дибутнлфталата; 6 — мерник трансформаторного масла; 7 — сушильный барабан для барита; 8— краскотерка; 9— смеситель; 10—смесительные вальцы; // — каландр; 12 — браковочный стол |

Линолеумы выпускают на специальной войлочной или пористой основе.

Вальцево-каландровый способ производства безоснбвного линолеума (рис. 15.1) состоит из следующих основных операций: приготовления композиционной массы, вальцевания и каландрирования.

Приготовление композиционной массы осуществляется в смесителе, куда при работающем смесителе последовательно загружают дибутилфталат, трансформаторное масло, краситель, стеарат кальция, поливинилхлорид, стабилизатор и наполнитель. Смесь перемешивают в течение 2 ч при температуре 80°С, после чего выдерживают для набухания и созревания в емкостях при нормальной температуре в течение 24 ч. Подготовленную массу далее обрабатывают на смесительных вальцах при температуре 130...165°С до получения пластика с гладкой поверхностью. Затем материал срезают с вращающегося валка и направляют на обогреваемые паром каландры. Каландрирование производят при температуре 150...165°С. При этом происходит формование непрерывной ленты линолеума необходимой толщины и ширины, уплотнение массы и удаление из нее воздуха, С каландров лента поступает на холодильные барабаны, а оттуда на разбраковоч - ный стол для обрезки кромок и разрезки полотна на куски определенной длины, сортировки и упаковки.

Примерный состав линолеумной массы однослойного безосновного линолеума (% по массе) следующий: поливинилхлорид— 30...40, наполнитель (асбест) — 50...60, пластификатор (дибутилфталат) — 10...15, технологические добавки—1...2 и Краситель — 1...2.

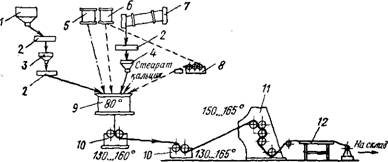

Изготовление линолеума на тканевой основе промазным способом (рис. 15.2) можно разделить на следующие основные операции: подготовку сырья н материалов; приготовление лино- 16 707 _ 465 __

Рис. 15.2. Технологическая схема производства

![]()

|

13 № |

Лииолеума промазным способом: / — элеватор для поливинилхлорида; 2— элеватор для наполнителей; 3 — краскотерка; 4 — бункер дЛд наполнителей; 5 — бункер для поливинилхлорида - 6 — эмульгатор для пластификаторов; 7 — дозатор - 8 — смеситель; 9 — лопастные смесители; 10 — К10' Бель для массы; 11 — рулой с войлоком; 12 — термоизолировочная камера; 13 — уплотиительные вальцы; 14 — холодильные валки; 15 — браковочный стол; 16 — готовая продукция

Леумнои массы; нанесение линолеумной массы на тканевую или Войлочную основу; теплообработку; охлаждение; обрезку, сортировку и упаковку. Сначала приготовляют пасту из поливинилхлорида — 60%, пластификатора (дибутилфталата) и разбавителя (минерального масла) —40%. Затем готовят линолеумную массу, состоящую из поливинилхлоридной пасты — 45%, порошка поливинилхлорида — 9%, пигмента, тертого на пластификаторе,—3% и наполнителя (барит) —43%. Эти компоненты сначала перемешивают в течение 2 ч в смесителе, а затем направляют в краскотерку для лучшего смешения компонентов. Полученная масса поступает в грунтовальный агрегат для одноразового нанесения слоя или для нанесения 6...7 тонких слоев на ткань с тепловой обработкой каждого слоя в сушильно-желировочной камере при 160...190°С, где происходит образование пленки на поверхности линолеумной массы, а затем на вальцах с температурой 140...145°С. После этого линолеум поступает на холодильные валки с температурой до 25°С, где он постепенно охлаждается. Заключительными процессами являются продольная обрезка кромок, поперечная разрезка полотна, разбраковка, сматывание в рулоны и упаковка их в бумагу или ткань.

Для приклеивания линолеума применяют следующие мастики: кумаронокаучуковую, битумную, резинобитумную — изол, кани1 фольную, казеиноцементную и клей бустилат. • Поливинилхлоридный теплозвукоизоляционный линолеум н волокнистой основе представляет собой двухслойный отделочны материал: верхний слой — поливинилхлоридная пленка, ниж ний — антисептированная неткановолокнистая подкладка. Применяют его для покрытия полов в жилых зданиях, больницах и детских учреждениях, а также в производственных учреждениях, где требуются теплые полы. Укладывают в виде сварных ковров «на комнату» непосредственно на железобетонные перекрытия не приклеивая к ним, а укрепляя по периметру плинтусом.

Поливинилхлоридную пленку изготовляют из поливинилхло ридной смолы, пластификаторов и технологических добавок. Не

ткановолокнистую основу изготовляют из лубяных волокой (вытряска из-под чесальных машин—100%) вязально-проши - рочным способом.

Производство поливинилхлоридного теплозвукоизолядионного линолеума на волокнистой основе ведут двумя способами: про - мазным (путем намазки массы на основу) и вальцево-каландро - Вым (дублирование поливинилхлоридной пленки с основой). Технология производства линолеума на волокнистой основе промазным способом аналогична рассмотренной выше, отличается лишь применением волокнистой основы взамен тканевой. При вальцево-каландровом способе производства волокнистая основа дублируется на барабанном прессе с одной или несколькими поливинилхлоридными пленками, образующими лицевой слой.

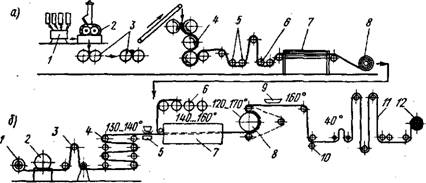

Линолеум на волокнистой основе выпускают на двух технологических линиях (рис. 15.3): на одной изготовляют поливинил - хлоридные пленки, на другой ведут дублирование пленок с волокнистой основой. Для лучшего сцепления войлочной основы и поливинилхлоридной пленки перед дублированием на основу наносят клеящую поливинилхлоридную пасту слоем 0,2 мм. Линолеум на волокнистой основе производят в рулонах длиной 25...30 м, шириной 1600... 1700 мм, толщиной 3,0...3,5 мм, плотностью 800...900 кг/м3, истираемостью 0,03 г/см2, пределом прочности при растяжении 13... 15 МПа, звукоизоляцией от ударного звука до 2 дБ.

|

Рис. 15.3. Технологическая схема производства линолеума вальцово-каландро- Вым способом: А — линия получения лицевой пленки: / — расходные бункера (поливииилхлорида, наполнителей, красителя и пластификатора); 2 — смеситель лопастный; 3 — роториый смеситель; 4—вальцы; 5—калаидры; 6 — охладительные валки; 7— кромкорезательиая машина; 8—намотка линолеума; б — линия дублирования лицевой пленки с основой: ' — рулой с войлоком; 2 — сшивиая машина; 3—компенсатор; 4 — обогревательные плиты для войлока; 5 — груитоиасосное устройство; 6 — бобины; 7 — сушильная камера; 8— барабанный пресс; 9 — дополнительный обогрев; 10— обжимные валки; 11 — компенсатор; 12 — готовая продукция |

• Ворсолин — теплозвукоизоляционное покрытие полов — пред. ставляет собой нетканый двухслойный материал: верхний слой — петельный ворс (или беспетлевой) из синтетической пряжи одно - или многоцветной (смеси капрона с медно-аммиачными волокнами в соотношении 1:1) и нижний — поливинилхлоридная пленочная основа. Ворсолин изготовляют в виде рулонов длиной 12...20 м и шириной 1,0 м. Его применяют для покрытия полов непосредственно по железобетонному или несущему основанию размером «на комнату» в жилых и общественных зданиях с повышенными акустическими и теплотехническими требованиями.

• Коллоксилиновый (нитроцеллюлозный) линолеум изготовляют на основе коллоксилина (нитроцеллюлозы), пластификаторов (дибутилфталата, трикреозотилфосфата), наполнителей (гипса, глинозема, асбеста, пиритных огарков) и красителей. Для придания коллоксилину негорючести в состав линолеума вводят анти - пиренборную кислоту, а для стабилизации свойств — стабилизаторы (центролит № 1 и 2, представляющий собой производные мочевины или замещенные уретаны). Его выпускают в рулонах длиной не менее 12 м, шириной 1000... 1200 мм и толщиной 2...4 мм. Коллоксилиновый линолеум укладывают на твердое гладкое основание на кумаронокаучуковую или коллоксилиновую мастику. Коллоксилиновый линолеум запрещается применять для театрально-зрелищных предприятий и детских учреждений.

• Резиновый линолеум — релин — представляет собой двух - или трехслойный рулонный материал с износостойким декоративным верхним слоем. В качестве основного сырья для производства релина применяют дробленую старую резину и нефтяной битум или близкий к нефтяному битуму продукт — руброкс и асбест 7-го сорта. Из них изготовляют нижний подкладочный слой. В состав нижнего слоя вводят также серу (для вулканизации резины), ускорители процесса вулканизации совместно с оксидом цинка, парафином (для облегчения переработки массы). Верхний декоративный слой изготовляют из синтетического каучука с добавкой серы, ускорителей, красителей и наполнителя. В качестве наполнителей применяют белую сажу (силикагель), каолин и древесную муку.

Технологический процесс производства релина состоит из дробления старой резины; изготовления битумно-резиновой смеси для нижнего слоя; каландрирования битумно-резиновой смеси в полотно; изготовления цветной резиновой смеси для верхнего слоя; каландрирования цветной резиновой смеси в полотно; дублирования двух слоев и вулканизации материалов; охлаждения, вылеживания, раскроя, отбраковки и упаковки. Релин выпускают в рулонах длиной не менее 9 м, шириной 1000... 1400 мм и толщиной (3+0,2) мм, одно-и многоцветным (мраморовидным). Цветостойкость релина высокая, он водостоек, имеет повышенную износоустойчивость, существенно не меняет своих свойств при колебаниях температуры от —25 до +85°С, обладает малой звукопроницаемостью, химической стойкостью и высокими диэлектрическими свойствами.

Релин предназначается для покрытия полов в жилых, общественных и промышленных зданиях с повышенной влажностью.

Опубликовано в

Опубликовано в