Ручная укладка

27 ноября, 2012

27 ноября, 2012  admin

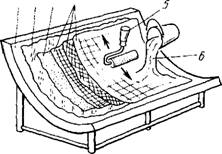

admin Рис. 13.1. Элементы конструкции формы и изделия при формовании ручной укладкой: 1 — форма; 2 — разделительная пленка; 3 — наружный смоляной слой; 4 — стекловолокно; 5 — ручной валнк; 6 — смола в смеси с катализатором

Все типы армирующих материалов — маты из рубленой стекло - пряжи, ткани и тканый ровинг — поступают в виде больших рулонов различной ширины. Лист нужной длины вырубается из рулона, а затем, при необходимости, обрезается по шаблону с помощью универсального бритвенного ножа, больших ножниц или электрической машины для резки тканей, аналогичной применяемым в швейной промышленности.

Затем тщательно смешивают заранее отмеренные количества смолы и катализатора. Композицию можно наносить на стекловолокно как вне формы, так и внутри нее. Для полного удаления воздуха и равномерности пропитки смолу наносят сначала на участки стекловолокна в верхней части формы. Для уплотнения материала по форме и удаления пузырьков воздуха используют щетки, резиновые и зубчатые валики (или в некоторых случаях мохеровые валики). Как уже отмечалось, смесь катализатора со смолой можно наносить на стекловолокно распылителем, который автоматически дозирует и смешивает компоненты.

Особое внимание следует уделять нанесению первого слоя (часто это «кожица» из тонкой стекловуали или мата с развесом 229 г/м2), чтобы не допустить образования воздушных пузырьков между армирующим стекловолокном и наружным смоляным слоем (гелькоатом).

После этого уже можно наносить необходимое число слоев мата и (или) тканого ровинга до достижения расчетной суммарной толщины (и, следовательно, прочности). Слои мата и тканого ровинга следует чередовать для обеспечения хорошей межслой - ной прочности сцепления, предотвращения появления воздушных включений и получения максимальной прочности.

На рис. 13.1 схематически показано расположение всех элементов стеклопластика при формовании ручной укладкой.

|

/ 2 3 4

|

При использовании только стекломатов содержание стекловолокна должно быть 25 ... 35 %. Если VCB. м = 30 %, то соблюдается эмпирическое правило, согласно которому при развесе мата 1375 г/м2 толщина ламината будет 3 мм (в табл. 13.13 показано, какое число слоев требуется для получения стеклопластиков различной толщины).

Рис. 13.2. Типичные кривые зависимости продолжительности отверждения t полиэфирных смол от температуры Т и содержания катализатора — перекиси метилэтилкетона (ПМЭК):

1 - 0,3 %; 2 — 0,5 %; 3 — 1 % ПМЭК

Ниже даны технологические характеристики смол и композитов.

Продолжительность отверждения при комнатной температуре в присутствии і % перекиси метилэтилкетона — 10 ... 20 мин.

Продолжительность пребывания композиции в жидком состоянии с введенным катализатором в присутствии 1 % перекиси бензоила:

При комнатной температуре — 1 ... 14 сут;

При 65 °С — 5 ... 30 мин;

Смола при 82 °С — 1,5 ... 5 мни.

Стабильность при хранении без катализатора. Смола хранится в темном помещении при 21 °С и периодически проверяется изменение продолжительности ее отверждения при высокой температуре.

Химические изменения на начальной стадии. Старение смолы вызывает увеличение продолжительности отверждения на 25—50 %, что свидетельствует о том, что введенный в смолу ингибитор перешел в процессе хранения в промежуточное более активно ингибирующее вещество; по данным поставщика, период времени, в течение которого может происходить это изменение продолжительности отверждения, может составить от 24 ч до 4 мес.

Химические изменения на последней стадии. Продолжительность отверждения в дальнейшем начинает падать, приближаясь к нулю, до тех пор, пока все содержимое емкости не отвердеет при комнатной температуре, так как имеющийся в смоле ингибитор полностью исчерпался; период времени, в течение которого происходит уменьшение продолжительности отверждения, составляет 4 ... 18 мес. (по данным фирмы «Эллайд кемикал»).

Опубликовано в

Опубликовано в