Ремонт арматуры

4 марта, 2013

4 марта, 2013  admin

admin |

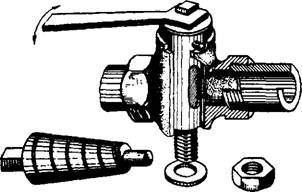

Рис. 12.10. Приспособление для притирки внутренних конических поверхностей крана: а — пробка-притир, б - кран |

|

Б |

|

А |

|

Притирку следует считать оконченной, когда обе поверхности равномерно матовые, гладкие и плотно прилегают друг к другу. Качество притирки проверяют при помощи краски, которую тонким слоем наносят на гнездо. Клапан, насухо протертый, опускают на окрашенную поверхность. Незакрашенные места клапана показывают, что в этих местах клапан не соприкасался с гнездом. Притирка клапана и седла применяется на паровой и аммиачной арматуре всех размеров. На газовой, воздушной и водяной арматуре с внутренним диаметром 15, 20, 25, 32, 40 мм и реже 50 мм в зависимости от вида транспортируемой среды применяются клапаны и седла, выполненные из различных материалов (табл. 12.1). |

Для притирки уплотнений арматуры (крана, клапана) рекомендуется пользоваться пастами ГОИ и шлифовальными порошками, а в качестве смачивающей жидкости - керосином, растительным маслом или смесью парафинового масла с минеральным. Притирку применяют, когда глубина рисок не более 0,05 мм, при большей глубине необходимо предварительно произвести расточку на станке, применяя приспособление, показанное на рис. 12.10.

|

Таблица 12.1

|

При ремонте сальниковые уплотнения закладывают спиралеобразно или в виде отдельных колец. Между кольцами насыпают слой (3-5 мм) графитового порошка. Стыки колец должны быть расположены одно по отношению к другому на 1/4 оборота. Толщину шнура берут на 5-10% больше радиального зазора между шпинделем и сальниковой коробкой.

Высота сальниковой набивки должна быть такой, чтобы втулка сальника при первоначальной затяжке входила в сальниковую коробку не более чем на 10-15 мм.

В зависимости от рабочей среды, температуры и давления для набивки сальников применяют материалы, указанные в табл. 12.2.

|

Таблица 12.2

|

Сальник затягивают равномерно без перекосов. При износе или поломке сальниковой втулки ее изготовляют вновь с выдерживанием следующих зазоров относительно шпинделей: для насыщенного пара - 0,5 мм, перегретого пара - 0,7-0,8 мм и относительно стенки сальниковой коробки - 0,5-1 мм.

Сальник окончательно затягивают после установки арматуры на место и его гидравлического испытания.

Опубликовано в

Опубликовано в