РАЗРУШЕНИЯ ПРИ НИЗКОМ УРОВНЕ НАПРЯЖЕНИЙ

26 августа, 2014

26 августа, 2014  Oleg Maloletnikov

Oleg Maloletnikov 7.1.

ИСПЫТАНИЯ ШИРОКИХ ПЛАСТИН

|

-80 -60 -40 -20 | 0 +20 Collapsive temperatureТ, °С Рис. 7.1 Первые результаты испытания широких пластин |

Долгие годы разрушение при низком уровне напряжений в лабораторных условиях получить не удавалось. Наконец, профессор Британского института сварки А. Уэллс создал установку с большим разрывным усилием и разработал образец в виде широкой пластины с продольным сварным швом и малым дефектом в око - лошовной зоне. Уже в первой серии испытаний в лабораторных условиях он получил одно хрупкое разрушение при низком уровне напряжений. Результаты этих испытаний схематично представлены на рис. 7.1.

По оси ординат отложено среднее в поперечном сечении пластины напряжение p. Косыми крестами обозначены экспериментальные точки. Температуру, при которой произошло разрушение пластины при низком уровне напряжений, Велс назвал «температурой коллапса» (^laps^e temperature). И выше и ниже этой температуры разрушения пластин происходили при высоком уровне напряжений. Их прочность была на уровне предела текучести стали. Далее подобные испытания продолжили японские исследователи под руководством профессора Х. Кихары (Kihara Н.) для судостроительной промышленности, которая готовилась к производству супертанкеров.

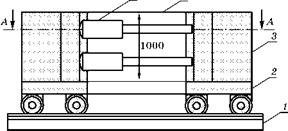

Схема сварного образца в виде широкой пластины 4 показана на рис. 7.2.

Толщину листа t и состояние поверхности пластины принимают такими же, как у натурной конструкции. Ширина пластины

|

|

|

Образец 1000 |

|

С27 |

|

и |

-1 / . |

|

|

) |

[| |

|

Рис. 7.2 Схема испытания широких пластин |

|

Схема установки

|

|

По В-В

|

|

|

обычно принимается 1 м, так как при меньшей ширине не удается смоделировать поле продольных сварочных напряжений, характерное для крупной конструкции. В центре пластины вдоль направления растяжения располагается стыковой сварной шов типа С27, выполненный с полным проваром по Х-образной разделке, создающий продольные сварочные напряжения, близкие вблизи шва к пределу текучести стали.

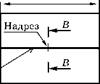

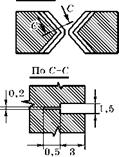

Посередине длины этого шва в сечении B-B на свариваемые кромки до сварки наносится механический надрез, который в большем масштабе представлен справа. Поперечное сечение надреза показано на сечении по С—С. На первой стадии фрезой толщиной

1,5 мм (Уэллс) или 3 мм (Кихара) на разделанные кромки наносят шевронный надрез глубиной 3 мм. Далее, по центру дна этого надреза ювелирной пилкой толщиной 0,2 мм наносят шевронный надрез глубиной 0,5 мм (Уэллс) или 5 мм (Кихара). После этого стыковой шов собирают на прихватках и выполняют сварку стыка с двух сторон. Уэллс перед сваркой в надрез подсыпал угольный порошок.

Режим сварки выбирали так, чтобы полностью проплавить часть надреза с толщиной 1,5 или 3 мм. Таким образом, после сварки в околошовной зоне остается острый дефект с радиусом закругления около 0,1 мм глубиной 5 мм (Кихара).

Готовый образец 4 приваривают к захватам 3 установки, охлаждают, навешивая на него коробки с сухим льдом, и растягивают,

распирая захваты 3 домкратами 5. Уэллс фиксировал только давление в домкратах в момент полного разрушения образца. Далее по нему он вычислял разрушающие напряжения. Японские исследователи на двухкоординатном самописце записывали диаграмму усилие — удлинение пластины, фиксируя моменты старта первой трещины и окончательного разрушения образца.

Испытания производили при различных температурах. Отрицательные температуры (до -73°С) получали, навешивая на образец ящики с твердой CO2. Положительных температур (до +350°С) можно достичь, если широкую пластину обмотать десятком витков сварочного кабеля, подключить этот кабель (индуктор-сердечником которого является испытываемая пластина) к сварочному трансформатору и ждать, пока температура достигнет желаемого уровня.

Подобных испытаний было выполнено в различных странах множество. Так, в Санкт-Петербурге, в ЦКТИ им. И. И. Ползунова, работала установка типа изображенной на рис. 7.2, с усилием 8000 т. На ней испытывались широкие пластины толщиной 300 мм. Результаты этих работ для низкоуглеродистой стали схематически показаны на рис. 7.3.

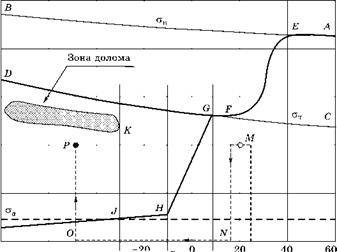

Широкие пластины без надрезов, со сварными швами или без них, разрушаются на уровне предела прочности ств (линия A-B).

|

|

|

р, МПа |

|

400 |

|

300 L |

|

200 |

|

100 |

|

I 0 |

|

Рис. 7.3 Схема результатов испытаний широких пластин |

Но если на кромках пластины или в ее центральной части имеется острый надрез и остаточные напряжения отсутствуют, то при понижении температуры прочность падает до уровня предела текучести ат по линии E-F. Далее прочность надрезанных пластин в расчете на нетто-сечение близка к пределу текучести. Поэтому линия разрушения пластин без остаточных напряжений с мелкими надрезами описывается кривой A—E—F—D. Все это разрушения при высоком уровне напряжений, так как разрушающие напряжения всюду остаются выше напряжений, допускаемых расчетом. Но если острый надрез находится в области высоких растягивающих сварочных напряжений, как это показано на рис. 7.3, то по линии G-Hпроисходит второе резкое падение прочности. При более низких температурах трещины возникают при 3-5 кг/мм2 (30-50 МПа), т. е. при напряжениях на порядок меньше предела текучести.

Линия H-I определяет условия зарождения (инициации) трещины по зоне с высокими сварочными напряжениями. Когда трещина выходит из этой зоны, то попадает в область, где действуют только напряжения от внешней нагрузки. Если напряжение, при котором останавливается быстро движущаяся трещина, обозначить аа (arrestiv temperature, рис. 6.57), то трещины, инициированные на линии J-I, при напряжениях от внешней нагрузки меньших аа должны останавливаться, пройдя границу упругопластической зоны от сварки. При этом раскрытие трещины снимает сварочные напряжения с опасного сечения.

Если нагрузку на пластину продолжать увеличивать, то новый старт остановившейся трещины произойдет тогда, когда нетто - напряжения достигнут предела текучести. Соответствующая критическая температура на рис. 7.3 обозначена символом Ta. Зона разброса напряжений, при которых происходит долом пластин, K-L на рисунке затемнена.

Таким образом, температурная зависимость пластин с острым дефектом в зоне высоких сварочных напряжений определяется кривой A-E-F-G-H-J-K-L. Эта кривая практически аналогична кривой на рис. 6.44.

Нужно заметить, Уэллсу повезло, что один из его образцов был испытан в интервале температур, где напряжения инициации трещины достаточно велики для полного разрушения пластины.

Явление, описанное выше, наблюдается при авариях. В 1980-х годах при строительстве ангара под Архангельском стропильные фермы из уголков сечением примерно 150x150x10 мм сваривали на месте монтажа на морозе. В некоторых узлах ферм после их монтажа у концов швов были обнаружены холодные трещины длиной 50-70 мм. При попытке их заварить ничего не получались. Тогда было решено закончить монтаж, проигнорировав трещины, закрыть здание плитами перекрытия, протопить его, и в тепле заварить обнаруженные в узлах ферм трещины. Когда укладывали последний ряд железобетонных плит, все перекрытие обрушилось. Остались невредимыми только те фермы, в которых уже были трещины. Соседние фермы повисли на них.

Объяснение просто. В фермах с трещинами в наиболее опасных местах сварочные напряжения были сняты, поэтому их прочность соответствовала прочности широких пластин на участке температур, ниже Та (зона K-L).

На рис. 7.3 указаны две важные критические температуры: Тквр — верхняя критическая температура, выше которой прочность всегда не ниже предела текучести, следовательно, разрушения происходят при высоком уровне напряжений, и Ткнр — нижняя критическая температура, ниже которой пластичность стали практически равна нулю и разрушения происходят при очень низком уровне средних напряжений p. Указанные критические температуры повышаются с увеличением толщины металла, его старением, с увеличением размеров сварного узла.

При температуре ниже Ткнр предшествующие разрушению пластические деформации в зоне, где возникает трещина, практически равны нулю. Поэтому при расчете прочности сварного узла сварочные напряжения, напряжения от конструктивной концентрации и т. п. должны суммироваться с напряжениями от внешней нагрузки. При Т > Ткнр пластическое удлинение материала, предшествующее разрушению, постепенно нарастает. Наконец, при T = Тквр это удлинение становится достаточным для полного снятия не учитываемых обычными расчетами на прочность напряжений. Поэтому, при Т > Тквр, ни сварочные напряжения, ни конструктивная концентрация напряжений на прочность конструкции не влияют. Только в этой области справедливы расчеты на прочность по СНиПам.

Ткр практически соответствует Тнп, вычислению которой с учетом влияния различных факторов были посвящены разделы 6.3.11 и 6.3.12. Было показано, что острый дефект и старение может повышать эту переходную температуру от -200°С до +30°С.

Тквр — верхняя критическая температура — сдвинута относительно Тнп в сторону положительных температур. Как будет показано ниже, величина этого сдвига тем больше, чем больше размеры полей напряжений, не учитываемых при обычных расчетах на

прочность: полей сварочных и реактивных напряжений, полей возмущения напряжений у концентраторов и т. п.

В экспериментах на широких пластинах была доказана полезность предварительного нагружения конструкции при температурах, превышающих T^,. На рис. 7.3 прерывистой линией показан путь нагружения пластины со сварочными напряжениями и острым надрезом при комнатной температуре до точки M, обозначенной светлым кружком (200 МПа). Если после этого нагрузку снять до точки N, пластину охладить до точки O (-50°С) и снова нагрузить, то она разрушается в точке P при напряжениях, не ниже тех, которые были приложены к пластине при предварительной ее нагрузке до точки M (черный кружок).

Предварительное нагружение конструкции до предельно допустимой нагрузки при T > Tfj, (ее испытание) приводит к механическому снятию остаточных напряжений в опасных точках и способствует исключению аварий при низком уровне напряжений.

Опубликовано в

Опубликовано в