РАЗЪЕМ ШТАМПОВ

13 июня, 2013

13 июня, 2013  admin

admin Разъем у открытых штампов необходим для вкладывания заготовки в ручей и извлечения из него поковки.

Положение разъема определяется различными факторами и в первую очередь формой поковки, которая должна обеспечивать свободный выход ее из полости штампа (ручья). Рассмотрим какие положения плоскости разъема возможны для поковок различных простых геометрических форм.

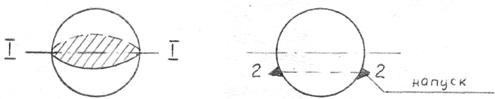

Шар. В этом случае плоскость разъема может происходить только по диаметральному сечению.

Смещение плоскости разъема, 2-2 приведет к появлению напусков. При штамповке эллипсоида возможны два варианта плоскости разъема штампов: по большому и малому диаметр, сечениям.

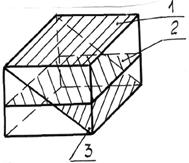

Куб - дня него возможны три положения плоскости разъема: разъем 1 требует напусков с четырех сторон (боковые грани). Разъем 2 столько же, хотя потери металла несколько меньше. Самым целесообразным является разъем 3, при котором по двум плоскостям имеются естественные уклоны. Напуски здесь небольшие и назначаются только с двух сторон.

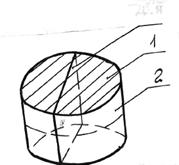

Цилиндр - три варианта разъема, 1 - имеет те же недостатки, что и с кубом. В зависимости от соотношения высоты Н0 и диаметра D0. Выбирают 1, 2 или 3 варианта разъема. Для цилиндров большой длинны целесообразней - 3, при котором заготовка штампуется поперек оси. Здесь напуски только с торцов. Для коротких цилиндров, которые штампуются в торец – 2.

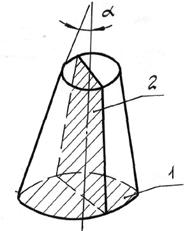

Усеченный конус - 2 варианта. 1 - используют, когда α достаточный для извлечения поковки из ручья. Поковки большой длины штампуются по варианту 2, с напусками только с торца. Реальные поковки можно рассматривать как сложные геометрические фигуры, состоящие из элементарных.

Припуски и допуски. Величины допусков на размеры поковок включают в себя все отклонения от номинальных размеров поковки, причинами которых являются:

1) недоштамповка по высоте,

2) износ и неполное заполнение окончательного ручья,

3) посадка опорной части поверхности разъема штампа,

4) колебания в усадке при остывании поковок;

5) кривизна осей и овальность сечений,

6) поверхностные дефекты (окалина, вмятины, забоины) следы очистки, заточки, эксцентричность прошивки.

К числу мероприятий, направленных на повышение точности размеров и правильности геометрической формы поковок, относятся:

1) уменьшение недоштамповки более тщательной подготовкой формы и размеров заготовки, а также применением молота с большим весом падающих частей;

2) уменьшение сдвига тщательной подгонкой бабы по направляющим, их регулировкой, изменением расположения в штампе штамповочных ручьев и применением штампов с направляющими;

3) уменьшением износа штамповочного ручья;

4) уменьшением колебаний при усадке за счет соблюдения постоянства температуры окончания штамповки;

5) уменьшение окалины за счет улучшения качества нагрева и способа очистки при штамповке;

6) увеличение точности обработки при изготовлении окончательного ручья.

Если качество поверхностного слоя поковки чистота и допуски не удовлетворяют требованиям, предъявляемым к детали, предусматривается припуск на механическую обработку. Минимальная величина припуска, как к в случае ковки, определяется глубиной дефектного слоя, а также технологией последующей механической обработки.

Величина допуска не зависит от припуска. Поэтому на любой размер поковки допуск назначают независимо от наличия припусков.

К основным факторам определяющим величины допусков, относятся прежде всего - технологические свойства материалов, габариты и формы поковок.

Припуски и допуски регламентированы гостами. Стандартом предусмотрено разделение поковок на три группы в зависимости от предъявляемых к ним требований по точности. Наиболее жесткие требования относятся к поковкам I группы.

Основным фактором, определяющим величину допуска по высоте, т. е. в направлении удара молота, является недоштамповка. На горизонтальные размеры влияет износ ручья, смещение частей штампа.

Опубликовано в Обратотка металлов давлением

Опубликовано в Обратотка металлов давлением Комментарии закрыты.