Распылительные устройства

27 ноября, 2012

27 ноября, 2012  admin

admin Применяемые распылительные системы в основном аналогичны друг другу во всех отношениях, кроме конструкции самого распылителя. Существует множество разновидностей распылителя, наиболее типичными из которых являются следующие: с наружным смешением; с безвоздушным наружным смешением; с воздушным внутренним смешением; с безвоздушным внутренним смешением; система с двумя баками.

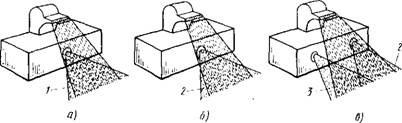

Распылитель с наружным смешением (рис. 13.5, а) имеет четыре сопла (форсунки): два для смолы и два для распыляемого воздухом катализатора. Все сопла располагаются в углах квадрата с отверстием в середине, через которое вдувается рубленое стекловолокно. Оно обволакивается смолой и катализатором, благодаря чему очень малы потери. Рубильное устройство крепится к корпусу распылителя, и для регулировки потока стекловолокна нет другого способа, кроме изменения подачи воздуха в канал для его прохода перед распылителем. Распылитель не должен промываться растворителями, но переднюю стенку его корпуса надо отмывать от брызг смолы и катализатора по окончании длительной работы. Это особенно важно, если распылитель подносили очень близко к поверхности или напыление производили в углубления, откуда можно ожидать обратных ударов.

|

А) |

Известно несколько вариантов распылителя, работающего по принципу безвоздушного наружного смешения (рис. 13.5, б и е).

|

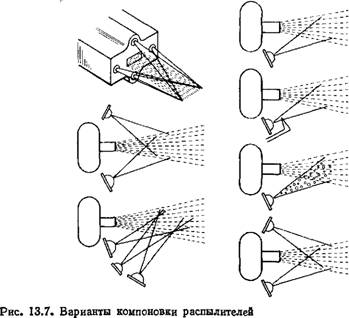

Рис. 13.6. Различные варианты оборудования для напыления: а — с внутренним смешением и воздушным распылением (типа «Гласкрафт»); б — с безвоздушным внутренним смешением (типа «Венус»); в — с наружным смешением и двумя потоками материала (типа «Венус» и «Биикс»); J — 3 — смесь смолы соответственно с катализатором н воздухом; с катализатором; с ускорителем |

Катализатор поступает в сопло из нагнетательного бака, и его поток дозируется под давлением, достаточным для распыления катализатора без помощи воздуха. Разработаны различные схемы расположения сопла для катализатора относительно сопла для смолы. В одном варианте сопло для катализатора располагается посредине между двумя соплами для смолы, выходящей из них под таким углом, чтобы поток катализатора сливался с потоками смолы на расстоянии 150 мм от распылителя. Во всех таких распылителях с одним или двумя соплами для смолы рубильное устройство монтируется на верхней части распылителя, и поток стекла попадает в точку слияния смолы с катализатором с точностью, зависящей от правильности настройки рубильного устройства. Системы с безвоздушным наружным смешением не нуждаются в промывке растворителем, но сопла необходимо промывать по окончании всей работы и в конце каждого рабочего дня.

|

Г |

Распылители с воздушным внутренним смешением (рис. 13.6, а) типа «Гласкрафт» используются сейчас наиболее часто. Смешение воздуха, катализатора и смолы происходит во внутренней камере перед впрыском смолы в форму. Рубленое волокно вдувается в верхнюю часть смесительного вентилятора, причем потери некоторого количества волокна неизбежны. Воздух, смешанный с катализатором и смолой, может образовывать поры в слоистом пластике, и при использовании таких распылителей трудно получить хорошие покрытия в глубоких выемках и гнездах формы вследствие отскоков и потери скорости рубленых волокон при срыве потока. Более того, в первых конструкциях смесь воздуха с катализатором подавалась в распылители из карбюратора напорного бака для катализатора. Когда такой распылитель вновь запускали в работу после непродолжительного перерыва, частички катализатора, осевшие в нижних участках шланга, могли вдуваться через распылитель в первые порции материала. В результате из-за превышения концентрации катализатора могли появляться точки, где реакция шла слишком быстро, что приводило к появлению брака. Поэтому такие распылители надо было очи-

|

|

Щать от остатков катализатора перед пуском в работу, а эта процедура не только вызывала потерю большого количества дорогих катализаторов, но и вообще была опасной. В более поздних конструкциях карбюратор стали устанавливать на распылитель, благодаря чему эта проблема отпала. В таких распылителях должен быть клапан для подачи растворителя, которым отмывают камеру внутреннего смешения от смолы и катализатора. Несмотря на эту меру, в конце каждого рабочего дня рекомендуется вынимать сопло и внутренний перемешивающий элемент и промывать камеру растворителем.

В распылителе с безвоздушным внутренним смешением (рис. 13.6, 6) (типа «Венус») находящиеся под давлением катализатор и смола подаются во внутреннюю смесительную камеру, а затем поступают в сопло под большим давлением Q>5,5 МПа), Для чистки смесительной камеры после каждого цикла напыления имеется клапан, через который подается растворитель, Рекомендуется в конце рабочего дня вынимать внутренний перемешивающий элемент и сопло и повторно промывать камеру, Особенностью такого распылителя с безвоздушным внутренним смешением по сравнению с распылителями других типов является то, что в нем может быть статическая мешалка (типа «Кеникс») для накачивания смеси материала в закрытую форму под давлением (литьевое прессование смолы). Такой распылитель используется также для переработки фурановых смол с 8 %-ньш 64 ішслотньш катализатором и химически стойких полиэфирных смол на основе бисфенола А с жидкой перекисью бензоила в качестве катализатора. Этот распылитель может быть оборудован клапанами с пневматическим или масляным приводом. Выпускаются распылителя большого размера для массового производства изделий. Рубильное устройство монтируется на верхней части распылителя и подает рубленое стекловолокно на вентилятор для смолы и катализатора, что приводит, однако, к небольшим потерям волокна. Смесительная головка представляет собой блок, чз коррозионно-стойкой стали, благодаря чему ее можно восстанавливать выжиганием при закупорке отвержденной смолой. Другие распылители с внутренним смешением имеют алюминиевые детали, поэтому их нельзя восстанавливать выжиганием.

Системы с двумя баками (безвоздушные) (рис. 13.6, б) имеют два сопла, еконоруированных таким образом, что потоки материала сливаются на расстоянии около 150 мм перед ними. Рубильное устройство смошировано на верхней части системы и отрегулировано так, чтобы рубленое волокно попадало в точку слияния потоков с минимальными потерями. Распылители этого типа работают под давлением 2,7 ... 7,5 МПа и имеют наиболее простую конструкцию, так как волокна улавливаются двумя потоками материала. Они не нуждаются в промывке, потому что смешение компонентов происходит высоко в воздухе. Их можно просто выключить в конце работы и на следующий день они готовы к употреблению — особенность, характерная исключительно для распылителей с двумя баками (рис. 13,7).

Опубликовано в

Опубликовано в