Расчетная система для выбора условий сварки низколегированных сталей в СО2

24 мая, 2016

24 мая, 2016  admin

admin Качественное формирование шва всегда является необходимым условием обеспечения надежной работоспособности сварной конструкции. Для получения качественного сварного соединения низколегированных конструкционных сталей необходимо главным образом обеспечить хорошее формирование шва, заданные уровни механических свойств и не допустить образования холодных трещин. Задача выбора режима сварки и электродной проволоки, обеспечивающих получение требуемого комплекса свойств сварного соединения, особенно высокопрочных сталей, не всегда имеет очевидное и однозначное решение. Кроме того, точность и достоверность рекомендаций часто зависят от квалификации и опыта сварщика-технолога.

Предлагаемая расчетная схема облегчает пользователю решение указанной задачи, дает возможность сравнивать различные варианты и выбирать параметры технологии сварки, близкие к оптимальным.

Выбор технологии сварки должен прежде всего основываться на получении сварных швов заданной формы и размеров. При выполнении этого

условия можно осуществлять оптимизацию технологии и по другим критериям. Для решения задач оптимизации необходимы расчетные модели, описывающие зависимости свойств сварных соединений от основных технологических факторов. Сварочные процессы отличаются сложностью и многообразием физико-химических явлений, что препятствуют созданию адекватных моделей на основе лишь имеющихся физических представлений.

Площадь и размеры зоны проплавления зависят главным образом от теплового и механического воздействия дуги на металл. Известно, что на основе теории распространения теплоты можно относительно точно рассчитать длину ванны, а также площадь проплавления. Рассчитать ширину и глубину проплавления с достаточной точностью удается лишь в некоторых отдельных случаях. Следует отметить, что возможности теоретического расчета ограничиваются принятыми упрощениями характера распределения источников теплоты, сложностью учета зависимости теплофизических свойств металла от температуры, недостаточной изученностью процессов теплопередачи в жидкой ванне и взаимодействия дуги с плавящимся металлом. Все это вызывает серьезные трудности при решении задачи формирования шва теоретическим путем.

Еще более значительные трудности возникают при попытке построения зависимостей механических свойств сварных соединений от состава металла и основных технологических параметров сварки на основе имеющихся физических представлений.

В настоящее время для описания зависимостей свойств сварных соединений от основных технологических факторов целесообразно использовать регрессионные модели, которые достаточно хорошо отражают основные количественные соотношения и метут быть получены на основе обработки экспериментальных данных. Однако необходимо учитывать, что эти модели имеют локальный характер и их можно использовать лишь в той области факторного пространства, в которой проводились экспериментальные исследования.

Предлагаемая система предназначена для выбора режима сварки в СО2, оценки механических свойств зоны термического влияния и металла шва, с использованием регрессионных моделей.

Система создавалась для выбора технологических параметров автоматизированной сварки в СОг, однако она может оказаться полезной и при других способах сварки плавлением.

Расчетная система состоит из двух связанных между собой подсистем, предназначенных для:

• выбора режима сварки из условия получения требуемых размеров шва;

• оценки механических свойств зоны термического влияния и металла шва.

|

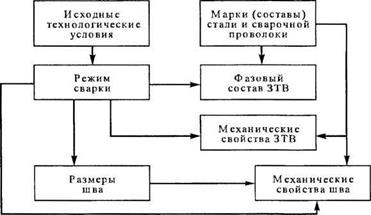

Рис. 4.5. Информационные связи в расчетной системе (ЗТВ — зона термического влияния) |

Структурная схема расчетной системы и информационные связи в ней представлены на рис. 4.5.

Первая подсистема предназначена для выбора режима однопроходной сварки из условия получения требуемых размеров шва стыковых и угловых соединений. Свариваемый материал — листы углеродистых и низколегированных (в том числе высокопрочных) сталей без разделки кромок толщиной

3.. .12 мм для стыковых и 3...20 мм для угловых соединений. Угловые соединения могут свариваться в горизонтальном и наклонном положениях. В последнем случае сварка производится «в лодочку» на спуск, угол наклона может изменяться от 30 до 90°.

Подсистема содержит две группы моделей. Первая используется для оценки режима однопроходной сварки, исходя из заданных технологических условий: вида соединения, толщины металла, зазора, диаметра электродной проволоки. Расчетные режимы сварки обеспечиваю! приемлемое формирование шва. Вторая группа моделей служит для оценки размеров швов в зависимости от технологических условий и режима сварки. Эти модели применяются, в частности, при выборе пользователем других режимов сварки, отличных от расчетных.

Модели построены на основе обработки экспериментальных данных, полученных при сварке образцов роботом, который с достаточной степенью точности и стабильностью выдерживал заданные параметры технологического процесса. Теплофизические характеристики низколегированных сталей практически не зависят от их состава. Это дает возможность использовать полученные модели для любых марок низколегированных сталей.

Для оценки механических свойств металла шва и зоны термического влияния (вторая подсистема) используются расчетные модели зависимостей «состав — свойства», также построенные на основе обработки экспериментальных данных.

Основными фазовыми компонентами, оказывающими наибольшее влияние на механические свойства зоны термического влияния, являются мартенсит (М), бейнит (Б) и суммарное количество феррита и перлита (ФП). В системе используются следующие модели для оценки доли фазовых компонентов в структуре зоны термического влияния, полученные на основе анализа более 100 термокинетических диаграмм распада аустенита низколегированных сталей:

М(0 = [1 - F ((In t - In? м)/1п 5м)],

ФП(0 = F[(ln t - In? фп)/1п 5ФП],

Б(0= 1-М(0-ФП(0,

где t — длительность, с, охлаждения от 850 до 500 °С; F — интегральная функция нормального распределения; tu и А» — длительность охлаждения, при которых образуются соответственно 50 % мартенсита или ферритноперлитной структуры; 5М и 5фП — константы, характеризующие крутизну кривых изменения содержания мартенсита или ферритно-перлитной структуры при увеличении длительности t.

Для низколегированных сталей, содержащих С < 0,3 %, Мп < 2 %, Si < 0,8 %, Сг < 2 %, Mo < 1 %, Ni < 2 %, V < 0,3 % параметры tM, 5м, Ьмі и 5ФП можно оценить следующим образом:

In tM = -2,1 + 15,5С + 0,96Mn + 0,84Si 4 0,65Сг +

+ 0,5 5Ni + 0,30V - 13,5С2 - 0,55Si2,

R = 0,95, S0 = 0,70;

In 5м = 0,56 - 0,41C + 0,10Mn + 0,14Cr - 0,30Mo + 1,7C • Mo,

R = 0,70, S0 = 0,32;

In ?Фп = 0,34 + 5,2C + l,8Mn + 0,53Si + 0,33Cr + 2,9Mo + 0,86Ni -

-6,0C - V-5,lC2 + 0,50Si2,

R = 0,83, S0 = 0,96;

In 5ФП = 0,91 - 0,90C + 0,09Mn + 0,08Cr + 0,34Mo + 0,15Ni + 0,85 V,

R = 0,61, 50 = 0,43,

где R и S0 — соответственно величины множественной корреляции и остаточного отклонения.

Твердость и показатели прочности зоны термического влияния в зависимости от фазового состава металла можно оценить с помощью следующих регрессионных моделей:

HV = (310 + 494С + 620С2 + 18Mn) М + (234 + 122С)Б +

+ (98 + 275С + 15Мп)ФП,

7? = 0,95,So = 15;

ав = (800 + 1 �0yfc ) М + (590 + 960С + 40 Mn + 200У)Б +

+ (300 + 1360С + 60Мп + 140У)ФП,

R = 0,91, SG = 140;

do,2 = (660 + 1250С ) М + (500 + 460С - 120С2 + 150У)Б +

+ (190 + 926С + 47Мп + 90У)ФП,

R = 0,90, 50= 100;

6 = (12,2 - 67С - 1,5Мп + 0,761п ОМ + (21,3 - 35,6С - 4,0Мп - 5,0У +

+ 1,81п ОБ + (36,5 - 127С + 153 С2 - l,2Mn - 8,0V + 0,661п ОФП,

R = 0,91,50 = 3,4;

ц/ = (48,5 - 158С + 116С2 + 1,01п О М + (53,3 - 132С + 103С2 - 5,1Мп-

- 10V + 3,41п О Б + (65,4 - 88С - 82С2 - 6,7Mn + 18V + 0,61п і) ФП,

R = 0,86, S0 = 7,0,

где М, Б, ФП — доли мартенсита, бейнита и феррита + перлита в структуре металла.

Для оценки механических свойств низколегированного металла шва в относительно узком диапазоне значений длительности охлаждения от 850 до 500 °С (10...40 с) можно использовать следующие регрессионные модели, описывающие зависимость свойств от химического состава:

ов = 350 + 1720С + 171МП - 23,6Si + 202Cr + 147Мо + 97Ni + 426V +

+ 170С • Mn + 1330С ■ Si + 870С ■ Cr - 160C - Mo + 3 IOC • Ni -

- 694C • V - 23,5Mn • Ni + 64,5Si • Cr - 43Cr • Mo - 25,5Cr ■ V -

- 20,7Mo • Ni - 50,7Mo • V + 16,lNi ■ V + 86C2 - 17Mn2 - 50Ci^ -

- 4,5Mo2 + 5,4Ni2 - 255V2 - (23,0 + 290C + 3Mn + 2,5Si + 14Cr -

- 13Mo + 10,8Ni + 13V )ln t,

R = 0,98, S0 = 68;

a0,2 = 290,0 + 1660C + 164Mn + 17,4Si + 103Cr + 190Mo + 92Ni + 324V -

- 32,3C • Mn + 712C • Si + 291C • Ni + 470C • V - 24,lMn • Ni +

+ 65,1 Si • Cr - 64,2Si • Ni + 201 Si • V - 24Mo ■ Ni - 59,2Mo • V +

+ 15,3Ni • V - 161C2 - 3l,3Mn2 - 15Mo2 -4,5Ni2 - 275V2 - (27,5 +

+ 350C + 4, lMn + 4,3Cr + 3,4Mo + 2,2Ni + 6,6V )ln t,

R = 0,98, S0 = 64;

6 = 37 - 103C - 3,94Mn + l,61Si - 8,59Cr - 9,0Mo - 20,6V + 9,2C • Mn +

+ 11C • Cr + 20C • Mo - l, lMn • Si + 1,64Mn • Mo + 0,557Cr • Ni -

- 18(S + P) + 0,826Mo • Ni + 3,8Mo - V + 78C2 + 0,27Ci^ + 0,686Mo2 +

+ 2,12V2 + ( 8,4C + 0,905Cr - 0,596Ni + 4,9V )ln t,

R — 0,85, S0 = 1,8;

8 - 6705

v|/ = 86 - 213 + 2,86Мп + 10,5 Si - 11,9Сг - 11,4Мо - 52,2V - 23(S + Р) +

+ 4,45С • Сг - 1,38Мп • Мо-0,592Мп • Ni - 2,76Мп • V - l,52Ni • V +

+ HOC2 + 0,3ІСг2 + 4,IV2 + (-2,83 + 18,8С - l,76Mn-4,36Si + 1,76Сг +

+ 3,9Мо + 0,54Ni + 18V )ln t,

R = 0,83, S0 = 3,5;

In [KCV(7)] = 0,28 + l,56Mn - l,57Si - 0,877Cr - l,98Mo - 7,25P-

- 0,196Mn - Ni + 0,25Ni • V - 11,5C2 + 0,05 lMn2 - 0,22Mo2 +

+ 0,141Ni2 + 0,533V2 + (0,386 - 0,7C - 0,5 l4Mn + 0,415Si + 0,217Cr +

+ 0,703Mo - 0,12Ni + 0,715V - 8,IN - 3,440 )ln t + (0,0183 - 0,043C -

- 0,0018Mn - 0,002Mo - 0,0025Ni - 0,0068V)7’ + 0,0039Пп t,

R = 0,74, S0 = 0,69,

где KCV — ударная вязкость в диапазоне температур Т от -30 до -70 °С.

При расчете состава металла шва учитывается доля основного металла, которую можно оценить, исходя из размеров шва и разделки кромок.

Работа с компьютерной системой. На первом шаге пользователь выбирает вид соединения, затем система требует ввода информации об исходных технологических условиях. Для стыковых соединений вводятся толщина основного металла, ширина зазора и диаметр электродной проволоки, а для угловых — еще толщина шва и угол наклона, если сварка осуществляется в наклонном положении. При вводе этой информации система задает ограничения на вводимые технологические факторы. Эти ограничения могут быть связаны с областью действия используемых моделей, где они обеспечивают достаточную точность, а также с допусками на ширину зазоров при сборке соединения под сварку и с рядом других технологических требований. Например, приемлемый диапазон значений ширины зазора и длины катета определяется главным образом толщиной основного металла, максимально допустимый диаметр электродной проволоки зависит от длины катета и т. д.

После ввода данных об исходных технологических условиях система рассчитывает режим сварки (сварочный ток, напряжение на дуге, скорость сварки, скорость подачи проволоки) и ожидаемые размеры шва: глубину проплавления, ширину и толщину шва, площадь сечения наплавленного металла, а также потери на разбрызгивание. Кроме того, система оценивает удельные расходы электродной проволоки и защитного газа (С02).

Естественно, что требования к размерам шва могут быть различными в зависимости от назначения сварной конструкции. Поэтому система дает возможность пользователю изменять режим сварки, если ожидаемые размеры шва или рекомендуемый режим сварки не удовлетворяют его. Для нового режима система опять оценивает ожидаемые размеры шва и дает рекомендации по приемлемому диапазону значений размеров шва. Для облегчения подбора подходящего режима сварки предусмотрен вывод на экран схематического изображения сечения шва.

Система ограничивает пользователя при задании режима сварки. В частности, не допускаются режимы, приводящие к плохому формированию шва (например, при очень низких значениях погонной энергии) и прожогу. При сварке угловых швов в наклонном положении для исключения стекания ванны жидкого металла ограничивается ее объем.

При оценке воспроизводимости размеров шва необходимо учитывать, что тепловая мощность дуги не дает достаточно полного представления о ее технологических возможностях. В частности, изменение формы кривой тока (например, при замене источника питания) может оказать существенное влияние на глубину проплавления и разбрызгивание электродного металла.

После выбора режима сварки система переходит к решению следующей задачи — оценке механических свойств металла зоны термического влияния (твердость, временное сопротивление, предел текучести, относительное удлинение и сужение) и металла шва (временное сопротивление, предел текучести, относительное удлинение и сужение, ударная вязкость образцов Шарпи при отрицательных температурах). Кроме того, оценивается фазовый состав зоны термического влияния. Эти оценки рассчитываются исходя из химического состава металла и скорости охлаждения в интервале температур фазовых превращений.

Химические составы основного металла и электродной проволоки пользователь может вводить поэлементно или использовать имеющийся в системе каталог и информацию о марках и средних составах сталей и проволок. Если ожидаемые значения механических свойств не удовлетворяют пользователя, он может изменить марку электродной проволоки и в определенных пределах режим сварки, после чего получить новые расчетные оценки свойств. Ниже приведены типовые результаты расчетов.

Исходные технологические условия:

толщина металла, мм.......................................... 10,0

диаметр электродной проводки, мм.............. 1,2

зазор в соединении, мм........................................ 2,0

Расчетные значения параметров режима сварки:

сварочный ток, А................................................... 251

напряжение на дуге, В........................................ 25,3

скорость сварки, м/ч............................................. 21,6

расчетная скорость подачи проволоки, м/ч 441

Ожидаемые размеры шва:

глубина проплавления, мм............................... 7,5

ширина шва, мм..................................................... 7,8

коэффициент формы усиления шва............... 0,29

потери на разбрызгивание, %................................ 6

площадь сечения наплавленного металла, мм2 .... 21,8

расход электродной проволоки, кг/м................. 0,21

расход защитного газа, л/м...................................... 50 (или 18,1 л/мин)

марка свариваемой стали........................................ 09Г2С

марка сварочного электрода.................................. Св-08Г2С

Ориентировочный фазовый состав зоны термического влияния:

мартенсит, %................................................................. 6

бейнит, %........................................................................ 93

феррит + перлит, % .................................................... 1

Механические свойства зоны термического влияния:

временное сопротивление, МПа............................ 721

предел текучести, МПа.............................................. 538

относительное удлинение, % ................................. 17

относительное сужение, % ...................................... 45

твердость, HV................................................................ 247

Механические свойства металла шва:

временное сопротивление, МПа............................ 659

предел текучести, МПа.............................................. 475

относительное удлинение, %.................................. 27

относительное сужение, %....................................... 55

ударная вязкость, МДж/м2:

при Т= 20 °С..................................................... 1,33

при 7’=-20 °С..................................................... 0,85

при Т — —40 °С.............................................. 0,55

По желанию пользователя на экран можно вывести графики зависимостей фазового состава (содержания мартенсита, бейнита и ферритно-перлитной структуры) и механических свойств зоны термического влияния от длительности t охлаждения от 850 до 500 °С (интервал температур фазовых превращений в низколегированных сталях). Величина t, соответствующая выбранному режиму, на графиках указывается вертикальной стрелкой. Эти графики аналогичны термокинетическим диаграммам распада аустенита, которые широко используются для описания свойств зоны термического влияния.

В процессе работы система дает возможность пользователю из любой точки программы вернуться к любому предыдущему шагу расчета, скорректировать соответствующие данные и продолжить анализ. Это позволяет выбирать приемлемые параметры технологии сварки для получения желаемого комплекса свойств сварного соединения.

Опубликовано в

Опубликовано в