Расчет режимов точечной и рельефной сварки

27 июня, 2016

27 июня, 2016  admin

admin В производственной и проектной практике для контактной точечной сварки приходится решать несколько типовых конструктивно-технологических задач.

Первая из них возникает перед технологами и конструкторами при необходимости закупать новые машины, выбирая их из существующих стандартных или составляя технические задания на изготовление новых специализированных машин. Такая задача решается при известных:

1) конструкциях свариваемых деталей, узлов или изделий в целом, со всеми размерами;

2) металле, из которого создаются сварные соединения, со всеми физическими и механическими его свойствами.

Это основные исходные данные для будущих расчетов. Кроме того, необходимо считаться с целым рядом других обстоятельств: требуемой прочностью соединений, производительностью и т. д.

Весь предшествующий теоретический материал показывает, что для назначения режима сварки единичной точки главным размером является толщина свариваемых деталей б. Согласно ГОСТ 15878—79, по толщине может быть выбран размер ядра, т. е. его диаметр dTn высота h. От этих размеров (б, ст, к) начинаются все технологические расчеты. В современной сварочной литературе сконцентрировано огромное число таблиц [19], в которых рекомендованы для определенных диаметров точек сварочные токи, время их пропускания и давление электродов. Если проектируется технология точечной сварки именно для такого металла и размеров ядра, какие есть в таблицах, то, разумеется, нет никакой надобности вести расчеты токов и давлений. Надо просто ориентироваться на тот огромный опыт, по которому созданы режимные таблицы [19]. Мало того, в некоторых производственных условиях для какого-то металла и его размеров установлены собственные режимные характеристики, отличающиеся от литературных рекомендаций. Но если же речь идет о новом или вообще другом металле (если приходится ориентироваться на другие размеры, явно не вписывающиеся в существующие табличные), то расчеты производить необходимо. Обратимся к формулам (2.79) и (2.84). Последняя представляет критерий технологического подобия

пригодный для диаметров точки от 3 до 40 мм.

Для импульсных режимов сварки униполярными токами из формулы (2.79) получается еще один критерий технологического подобия:

Первый критерий (К) содержит 10 переменных, второй (И) — восемь. Как видно, ни в какую таблицу столько переменных не вместить и, самое существенное, по таблице не понять взаимосвязь всех переменных друг с другом, в том числе их степенную связь. Но не следует и преувеличивать достоинство критериальных методов расчета. Процесс точечной сварки настолько сложен, что динамику процесса полностью не отображают и критерии К и И со всеми их переменными.

Ценность критериальных методов расчета для сегодняшней практики в том, что по хорошо отработанным режимам, известным из опытных данных, можно с достаточной инженерной точностью найти режимы сварки для неизвестных металлов и неизвестных размеров свариваемых деталей. Критерий К предназначен для

расчета режимов точечной сварки двух листов одинаковой толщины при условии хорошей зачистки свариваемых поверхностей (оксидные пленки электрически и оптически прозрачны). Критерий И, предназначенный для импульсных режимов, не столько расчетный, сколько познавательный. В нем содержится несколько трудноопределяемых величин. В частности, согласно формуле (1-79),

(1 2) РдА

Гмг0 ~ ‘ Ml ’

где

PA^PofO+^J+^-e^].

Высоту микропирамиды А и размер ее основания а выбирают по данным табл. 5 приложения. Контурную площадь контакте: считают, с некоторым преувеличением, равной этЛ?/4. Сопротивление ядра в расплавленном состоянии гт определяют так:

г, = ipih/(nd%).

Степенной показатель п для кривой тока [см. формулу (2.44) ] находят по форме реальной или предполагаемой осциллограммы. Сопротивление оксидной пленки расчетным путем определить практически невозможно.

Критерии К и И вполне отчетливо показывают взаимосвязи всех переменных, от которых зависит режим сварки. Однако не все переменные рассчитываются. Некоторые из них задаются. Размеры ядра сварных точек, например, задаются по ГОСТ 15878—79. В нем для каждой толщины свариваемых листов предусмотрен минимальный размер диаметра ядра. Так, в частности, рекомендуется:

Толщина листа, мм. . 0,3 0,8—1,0 1,8—2,2 2,7—3,2 3,7—4,2 4,7—5,2 5,7—6,0 Диаметр ядра

не менее, мм 2,5 4 7 9 12 14 16

Эта рекомендация хорошо вписывается в эмпирическую формулу

4= 1,75 + 2,56, (4.Ї 4)

где 4 и 6 —в мм.

Если диаметр ядра сварной точки задается государственный стандартом, то величины сварочного тока и силы сжатия электродов могут выбираться технологом в некоторых довольно широких пределах.

Рассматривая весь современный опыт применения точечной сварки, можно убедиться, что технологическая практика отработала некоторые границы для величины силы сжатия электродов Так, можно считать, что силы сжатия выбираются в зависимости 176

от толщины 6 свариваемых листов приблизительно в таких пределах:

|

Мате риал |

СтЗ и низколегированные стали |

Латунь |

Магни евые сплавы |

Алюми ниевые сплавы |

Коррозион но-стойкие стали |

Титан и сплавы |

|

/М0, кН |

(0,2ч-0,3) б |

(0,22ч - 4-0,35) б |

(0,25ч - —0.35) б |

(0,25ч - 4-0,50) б |

(0,3^0,5) б |

(0,35ч - 4-0,50) б |

Большие силы сжатия относят к деталям, при сборке которых предполагается относительно большая конструкционная жесткость.

Если давление электродов относить к диаметру ядра, то можно говорить об отношении действующего давления р к пределу текучести металла в холодном состоянии ат„. В современной практике приняты в среднем такие отношения:

Материал СтЗ Титан Дюралю - Латунь Коррозионно-

миний стойкая сталь

р! ате....................... 0,33 0,3 0,25 0,15 0,2

Силы сварочных токов ни назначать, ни выбирать произвольно тоже нельзя. Для них технологическая практика также отработала ограничения. Поскольку минимальный ток определяет наибольшую длительность процесса сварки, то такие режимы токов называют мягкими. Для сталей эта мягкость характеризуется отсутствием резкого закаливания и большими зонами термического влияния. Предельно мягкими режимами тока следует считать те, при которых обеспечиваются минимально требуемые по ГОСТ 15878—79 размеры расплавленного ядра сварной точки.

Жесткие режимы — это предельно возможный максимальный сварочный ток Этот предел ограничивается не столько размерами расплавленного ядра, сколько опасностью выплеска сильно перегретого жидкого металла из плоскости свариваемого контакта.

Многолетняя технологическая практика установила, что все возможные современные режимы сварочного тока вписываются в соотношение

fpjdl = (14 - і - 30) кВт/см.

Отсюда получается формула для выбора силы сварочного тока / = (120-е - 170) dT//p7, (4.15)

где / — в A, —в см, рт —-В Ом-см.

Минимальную границу токов по формуле (4.15) переступать не рекомендуется. Максимум может быть превышен при очень хорошей зачистке деталей перед сваркой и по каким-либо причинам, особенно при высоком давлении электродов. Если же предусматривается цикл сварки с подогревом, то максимальный

7 К А Хочкргии ^77

коэффициент может быть доведен до 230. Поскольку соотношение (4.15) меняется в ограниченных пределах (а оно является одним из главных элементов критерия К), то вполне естественно ожидать, что и критерий К для современных режимов должен лежать в известных границах. Так оно и есть в действительности. Для всех металлов независимо от мягкости или жесткости режима критерий К находится в пределах 25—50 (для циклов с подогревом максимум значения К может достигать 60). Ниже 25 —это недопустимо мягкие режимы, выше 50 —это уже граница выплесков. Критерий К, связывающий для точечной сварки практически все параметры режима и характеристики металла, является критерием технологического подобия. Если это так, то согласно основному принципу подобия процессы подобны, если их критерии одинаковы. Отсюда следует такой практический вывод. Допустим, для каких-либо деталей хорошо отработан оптимальный режим, характеризуемый определенным критериальным числом К. Это же значение К определит такие же оптимальные режимные показатели для любых других деталей, совершенно различающихся и размерами, и характеристикой металла.

Рассмотрим конкретные примеры. Допустим, в некотором производстве был отработан и принят для стали СтЗ толщиной 3 + 3 мм следующий режим сварки: / = 12 кА; Р = 75 кН; t — 1 с. При этом режиме обеспечивалось: d7 = 1,05 см; А/6 = = 1,2. Принимаем константы металла:

|

р, мкОм-см |

ОТ МПа |

г. пл -/Цс. |

|

|

Дж^сиЛ'С. с1/2) |

|||

|

Для СтЗ.................... |

140 |

250 |

2140 |

|

» дюралюминия Д1....................... |

10 |

250 |

1527 |

|

Для латуни. . . |

16 |

230 |

2340 |

|

» ' титана ОТ4 . |

165 |

450 |

1350 |

Критерий К получается равным:

![]() 144-К)*-140-КГ*-1-1,2-25 000

144-К)*-140-КГ*-1-1,2-25 000

1,05-2140-7500

Как указывалось, это значение характеризует средний режим. Положим в основу последующих расчетов именно это число.

Пример 1. Свариваются детали из стали СтЗ толщиной 0,7 + 0,7 мм.

На основе формулы (4.15) для одного и того же металла 12/1,05 = 7/0,35, / = 4 кА.

Силу сжатия определим по закону пропорциональности, используя формулу (1.10),

Р/(0,35)* = 7500/(1,05)*, Р = 820 Н.

![]()

Если силу сжатия увеличить до 125 кН, а силу сварочного тока до 50 кА, то при том же значении критерия К = 36 время сварки придется увеличить до 19,4 с.

Для сварки листов больших толщин необходимо сделать некоторые дополнительные замечания. Дело в том, что современные точечные машины больших мощностей работают по сложным циклам подогрев + сварка и сварочное давление + проковка. Необходимо выяснить, как скажутся на критериальных числах эти усложненные режимы нагрева металла. Для этой цели обратимся к опытным данным, но одновременно вспомним физический смысл критерия К. Как было показано ранее, критерий К — это отношение количества теплоты, необходимой для создания расплавленного ядра, к тепловым потерям в массу металла, окружающую ядро, в момент выключения тока, т. е. в момент сформирования расплавленного ядра.

Исходя из этого положения следует задуматься: значительно ли изменяется это отношение от того, что мы будем «вкладывать» теплоту в ядро с помощью разных по величине токов при разных давлениях, но за какой-то суммарный промежуток времени, равный и времени подогрева, и времени собственно сварки?

Если учесть, что и при непрерывном нагреве критерий К колеблется в заметных пределах от минимума до максимума, то есть основания полагать, что эти пределы вряд ли сильно изменятся и при цикле с подогревом. Рассмотрим в связи с этим конкретные опытные данные.

Для стали СтЗ толщиной 5 + 5 мм (ат = 250 МПа) получены опытные данные: /пд = 10 кА; /пд = 1,2 с; t0K — 0,25 с; /св = = 14,5 кА; /св = 1,25 с; dT = 1,6 см; Р = 10 кЕ1.

Рассчитываем критерий К так, как будто существовал процесс непрерывного включения длительностью t = 1,2 + 0,25 + 1,25 = = 2,7 с при /сВ = 14,5 кА. Тогда при Л/6 = 1

У 210-Ю6-140-10-6 VV1 -25000-1 _ ос о ^ ~ 1,6-2140-10000 oO, z.

Имеются данные по сварке листов стали SAE 4340 (близкая по свойствам к стали 40 или 45) толщиной 9,5 + 9,5 мм. При ат = 430 МПа; /пд = 3,9 с; /пд = 14 кА; /св = 3,8 с; /св = = 22,3 кА; dT = 2,5 см; Рпд = 82,2 кН; Рсв = 49,3 кН критерий К = 32.

Еще одно измерение для образцов стали СтЗ толщиной 16 + + 16 мм: /щ, = 25 кА; /Пд = 6 с; /св = 41,5 кА; /св = 6 с; dT = 4,7 см; Рсв = 49,5 кН, в этом случае К = 42.

Во всех этих примерах высота ядра принята (измерений нет)

Л/6 = 1.

Как видно, практические расчеты сложных циклов с подогревом и проковкой можно действительно рассчитать так, как будто дело идет о цикле непрерывного нагрева. При этом вычислении критерия учитывают сваривающий ток, давление, действующее 180

во время протекания тока, а время следует считать равным сумме времени подогрева и сварки.

В современной практике сварочного производства уже встречаются примеры применения точечной сварки для тройных толщин. Например, существуют следующие опытные данные ВНИИЭСО для листов из стали СтЗ толщиной 20 + 20 мм При сварке по циклу без подогрева использовались режимы: / = = 524-71 кА; Р = 1004-125 кН; dr = 334-50 мм; t = 204-15 с.

Прежде чем рассчитать значения критерия К, обратим внимание на то, что при сварке тройной толщины по физическому смыслу этого критерия он должен получаться большим приблизительно в 1,33 раза, чем для двух листов тех же толщин. Действительно, для сварки двух листов

К26 = Q/(2?m).

При сварке трех листов получаются два расплавленных ядра. Следовательно, при том же токе необходимо выделить теплоты уже 2Q, а потери теплоты вместо 2qM станут равными 3qM. Отсюда и К для трех листов

Проверяя это по опытным данным, получаем

Для нормальной сварки двух листов при том же режиме К2в — = 43.

Для максимального предела тока

Кзб = 47; К26 = 35.

Все рассмотренные здесь примеры показывают, что колебания числа К для современных режимов точечной сварки действительно могут приниматься в пределах 25—50 или в среднем около 36. Все это относится не только к большим, но и к малым толщинам.

Приведенные расчетные примеры относились к условиям хорошо зачищенных листов вообще, без учета способа зачистки. Для того чтобы выяснить, в какой мере различными будут условия тепловыделения, например, для холодного проката и горячекатаного с зачисткой наждачным кругом, рассмотрим следующий пример.

Горячекатаная пластина из СтЗ толщиной 3 мм после зачистки наждачным кругом до блеска имеет размер 2,5 мм. Диаметр точки dT = 9 мм, Aa = nd?/4 = 0,636 см2, Р = 6 кН. Предел текучести От = 250 МПа; Д = 80 мкм; a = 800 мкм; а/А = 10; b = 2 (см. табл. 5 приложения). Критерий для холодного контакта [см. формулу (1.10)]

v 4-6000-1 0,32

Z - ЗЛС2500 ~ Лс *

Это составляющая полного сопротивления холодного контакта, определяемая шероховатостью двух поверхностей, обработанных наждачным кругом.

Найдем ту же составляющую для холоднокатаных листов. Для них примем: толщина 2,5 + 2,5 мм; Д = 3 мм; а = 900 мкм; а/А = 300; Ь = 6;

Рд = 20 (1 + 300-1,9) = 11 420 мкОм-см;

е~х = 0,89; /1 - е-А' = 0,33;

3

= 2,08 мкм;

![]() 2-11420-2,08 Лиг о - 0,33-0,375-104

2-11420-2,08 Лиг о - 0,33-0,375-104

Как видно, начальное сопротивление холодного контакта для холодного проката, т. е. гладких поверхностей, больше, чем для гр убообр абота иных.

Определим полное сопротивление холодного контакта. Примем силу сварочного тока I = 12,5 к А для обоих случаев.

Среднее значение напряженности магнитного поля в металле вокруг свариваемой точки (см. рис. 2.4)

По кривой намагничивания среднее значение магнитной проницаемости р = 4. Эквивалентная глубина проникания тока [см. формулу (2.16)]

бэкв = 5000 У = 1,6 см.

Поперечный размер зоны растекания тока по середине листа в начальный момент включения тока по формуле (2.25)

Ь0 = 1,6/(2,64 + 0,5) = 0,51 см.

Составляющая полного сопротивления контакта, определяемая объемным сопротивлением металла по формуле (2.23)

Полное сопротивление холодного контакта для грубой зачистки 36 + 28 = 64 мкОм, для холоднокатаных листов 74 мкОм. Эта разница в сопротивлениях холодных контактов на конечном размере диаметра ядра скажется только в долях миллиметра, т. е. несущественно. И если будет задано такое время включения тока и сжатия, что диаметр ядра будет действительно получаться равным 9 мм, то сопротивление сваренной точки в момент выключения тока окажется близким к значению

гт -: РтЛ/Л„ = 140-0,25/0,636 = 55 мкОм.

Как видно, расчет согласуется с опытными данными (рис. 1.27), которые говорят о близких друг другу сопротивлениях: JRKW я» « гт.

После того как определены из таблиц или критериально рассчитаны сварочные токи и давления, определяются токи шунтирования и вторичное напряжение холостого хода машины. Для того чтобы иметь случай убедиться в реальности токов шунтирования и достоверности метода расчета, рассмотрим следующий конкретный пример: из СтЗ свариваются две пластины толщиной 4 + 4 мм, шириной 100 мм. Сварочный ток для единичной точки 14 кА. Диаметр точки dr = 14 мм. Первый случай — расстояние между центрами точен 1 — 6 см. Тогда

l/d, = 6/1,4 = 4,3.

Для этого отношения по кривой рис. 2.9 находим hafl = = 1,45. Следовательно, ширина эквивалентной полосы h3 = 8,7 см. В данном случае ток распространяется на ширину Лэ, меньшую, чем реальная ширина пластины, что объясняется, как видно, близким расположением точек. Сопротивление горячей точки

![]()

![]()

![]() 4-140-0,4-10-* 3,14-1.96

4-140-0,4-10-* 3,14-1.96

Падение напряжения на этом сопротивлении

Um = rj 10-“ = 14 000-36-10-® - 0,5 В.

Обращаемся к равенству

216h„ я8

216h„ я8

2bUmu ~ ]Г а?+ Ь* '

В нем согласно выражениям (2.29) и (2.30)

о=1-(- 0,6м /£; Ь = 0,84м,

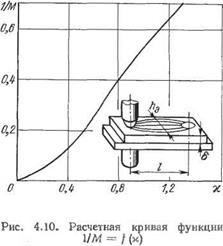

Функция ма/'/ a2 + fc2 = = 1/ЛІ в равенстве (2.37) показана приближенной, равной 0,55м. В действительности это справедливо только для значений м > 0,8. Полностью, в том числе для малых значений к, кривая показана на рис. 4.10. Используем эту кривую для расчета. В данном случае

2тз 2-6-0,4-8,7 п 10<г

25Umu ~ 25-0,5-2(0,4+8,7) ’ ’

где Um = /гт; и = 2 (б + /гэ).

По этому значению 1/7И = 0,183 находим и = 0,5.

Электрическое сопротивление постоянному току обеих пластин

Дош = 2-20-6/(0,4-8,7) = 69 мкОм.

Активное и индуктивное сопротивления ветви шунтирования таковы:

Ди = Дош (1 +0,6м/м) = 69(1 + 0,6-0,5/0j) = 83 мкОм;

Хт = РО1П0,84и = 69-0,84 0,5 = 30 мкОм;

Zm — yr832 -)- ЗО2 = 88 мкОм.

Следует посмотреть, составит ли в ветви шунтирования существенную добавку сопротивление ранее сваренной, теперь уже холодной точки, через которую проходит шунтирующий ток

Гч (хол) = 20-0,4-4/(3,14 -1,96) = 5 мкОм.

Общее сопротивление ветви шунтирования Zm (общ) “ 88 —{- 5 = 93 мкОм.

Ток шунтирования

/ш = VjZm (общ) = 0,5/(93-10?) =5150 А.

Расчет полностью соответствует опыту (см. рис. 2.10). Как видно, при столь близком расстоянии между центрами точек при

толщине 4 - f 4 мм шунтирование очень сильное. Для того чтобы в таких условиях обеспечивать диаметр точки тем же размером 14 мм, для второй точки надо поднимать вторичное напряжение более чем в 1,5 раза или увеличивать время включения тока или же регулировать оба эти параметра согласно показаниям критерия К.

Рассмотрим второй случай для тех же деталей относительно малого шунтирования, когда расстояние между центрами точек составит, например, 200 мм. Тогда:

l/d = 20/1,4 = 14,2; hB/l = 1,

т. е. если бы сваривались бесконечно протяженные листы, то ток растекался бы на 200 мм. Однако в данном случае ширина пластин только 100 мм. Следовательно, эту реальную ширину и считаем как Лэ - Тогда

21 t>ha 2-20-0,4-10 пс,

2Ы! ши — 25-0,5-2(10+0,4) ~

По кривой, приведенной на рис. 4.10,

к = 1,1; 2Rom = 2-20-20/(0,4-10) = 200 мкОм;

Rm = 200 (1 + 0,6-1,1 /Г, Т) = 370 мкОм;

Хт = 200-0,84-1,1 = 185 мкОм;

Zm = 413 мкОм;

/ш = 0,5-10в/413 = 1210 А. .

Совпадение расчетных данных с опытной кривой (см. рис. 2.10) хорошее Таким образом, при сварке стальных деталей даже средних толщин пренебрегать токами шунтирования нельзя. Расчеты показали также, что при сварке магнитного металла величина Zm заметно превышает величину сопротивления постоянному току Rom. Если же дело идет о сварке немагнитного металла (коррозионно-стойкой стали, сплавах титана), то активное сопротивление Rom получается немалое, а токи шунтирования не столь значительны в отличие от токов при сварке таких металлов, как алюминиевые и магниевые сплавы и латуни. Удельное сопротивление мало и сравнительно слабо выражен поверхностный эффект, благодаря которому приходится рассчитывать не Zm, а только активное сопротивление по формуле (2.29), которое мало отличается от того, что определяется по формуле (2.32) или (2.33).

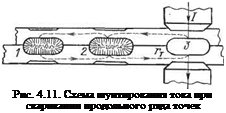

Если сварка идет на постоянном токе, то в цепи шунтирования действует чисто активное сопротивление. Явление шунтирования обязывает технологов ставить точки обязательно одну за другой {1—2—3, рис. 4.11) последовательно. Сваривая точку 2 между созданными ранее 1 и 3, получаем двойное шунтирование Если же точки ставятся в линию, последовательно одна за другой, то Шунтирование надо учитывать только из свариваемой третьей в сваренную вторую. Можно убедиться, то в первую точку ток

181

шунтирования пренебрежимо мал. Для рассмотренного примера даже сильного шунтирования, когда / = 60 мм, в третью точку будет проходить шунтирующий ток, создаваемый падением напряжения,

1тг* (*ол) = 5150-5-10-» =

1тг* (*ол) = 5150-5-10-» =

= 0,025 В.

Это в 20 раз меньше того падения напряжения 0,5 В, которое и создавало ток шунтирования. Следовательно, ток шунтирования в первую точку от свариваемой третьей будет только 257 А. А это уже несущественная величина.

Токами шунтирования пренебрегать нельзя. О них надо помнить и их учитывать. Для многоточечных соединений первую точку сваривают или на пониженном вторичном напряжении, или меняют время включения. Самым, однако, универсальным средством борьбы с шунтированием считается переход с точечной сварки на рельефную, если это оказывается рациональным по всем конструктивным и технико-экономическим показателям.

Расчет режима единичной точки дополняется расчетами шунтирования, поскольку в сварных конструкциях единичные точки бывают довольно редко. И все-таки эти расчеты оказываются недостаточными, если сваривается какая-либо крупногабаритная конструкция из магнитного металла. Нельзя забывать о том, что массивные свариваемые изделия, включаемые в контур машины, могут в целом весьма заметно изменить внешнюю характеристику вторичного контура за счет собственной индуктивности свариваемых деталей из магнитных металлов. Этот факт довольно часто приводил к экспериментальным ошибкам. Так, в частности, при окончательном корректировании сварочного тока обычно сваривают серию образцов для разрывных испытаний. Образцы используют в виде малогабаритных пластин, в этом случае вносимая индуктивность даже металлов с высокой магнитной проницаемостью несущественна из-за их малых габаритных размеров. Перенося отработанные на образцах режимы на натурные крупногабаритные конструкции, не учитывают факта изменения внешней характеристики машины при введении в сварочный контур натурных изделий. Отсюда следует вывод для технологов: подбирая режим сварки на пластинах, в контуре машины следует держать ту самую натурную модель, которую придется сваривать в реальной практике. Если же подбор режима идет задолго до создания реальной свариваемой конструкции, то корректирование будущего сварочного тока надо обеспечивать расчетным путем.

Приведем численный пример. Допустим, для рассчитанного ранее случая сварки стальных листов толщиной 2,5 + 2,5 мм при-

![]()

нимается плоская деталь с габаритными размерами ЮООх 1000 мм. Положим, что вторичный контур машины позволяет вдвинуть в него деталь только на 500 мм. Используем формулу (2.41)

Хып = 36 000 6Л In (2A/dT) 10-®//.

Для нашего случая: 6 = 0,25 см; А = 50 см; dT = 0,9 см; I = = 12,5 кА. Соответственно этим значениям получаем, что плоская конструкция, полностью вдвинутая в сварочный контур, создает в нем дополнительное индуктивное сопротивление порядка Хмп = = 170 мкОм. Если же из этого металла будет свариваться какая - нибудь обечайка цилиндрической формы диаметром несравнимо большим, чем толщина листов, то по формуле' (2.43) дополнительно получаем

Хмк = 72 000/610-®//,

при / = 50 см получим Хмк = 72 мкОм.

Поскольку для обечайки индуктивности за счет плоского поля и кольцевого суммируются, то общая индуктивность

Хмп + Амк = 220 мкОм.

Как известно, собственная индуктивность точечных машин средней мощности только примерно в два раза превышает индуктивность таких свариваемых деталей. Это значит, что в процессе сварки крупногабаритных стальных магнитных деталей, когда точки ставятся то на крае конструкции, когда Хмп + Хмк = 0, то на середине, когда эта сумма велика, сварочные токи от точки к точке заметно меняются, следовательно, меняются и диаметры точек.

Разумеется, детали из немагнитных металлов, для которых абсолютная магнитная проницаемость, как и для воздуха, равна единице, своей массой дополнительной индуктивности не создают. Не создают такой индуктивности и стальные магнитные детали, если сварка идет на выпрямленном (постоянном) токе. Следует обратить внимание на то, что формулы (2.41), (2.43), так же как и формулы (2.36) и (2.38), относящиеся к шунтированию, создавались для переменного тока нормальной частоты. При сварке униполярным током на конденсаторных машинах длительность импульса может быть такой же, как волна переменного тока, т. е. 0,02 с. Это значит, что для дюралюминия эквивалентная глубина проникания, согласно формуле (2.18),

Следовательно, толщина листов до 6 = 2,64 см будет пронизываться током шунтирования полностью так же, как это имеет место при частоте переменного тока 50 Гц. Расчетная формула шунтирования (2.32) или (2.33) должна использоваться с учетом реальной толщины металла (до 2,64 см) и с учетом б = 26экв при большой реально свариваемой толщине.

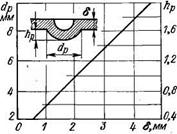

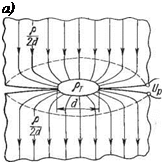

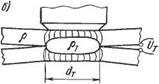

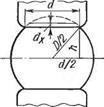

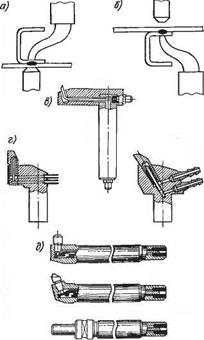

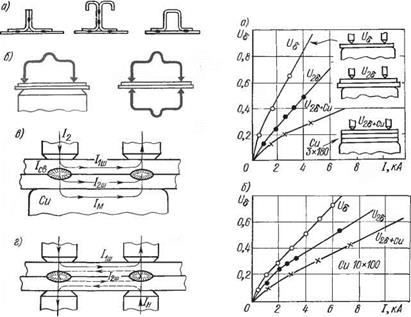

Рельефная сварка при простейших конструкциях рельефа почти ничем не отличается от сварки точечной. Схема формирования единичного рельефносварного соединения в последовательных стадиях нагрева рельефа и его деформации показана на рис. 4.12. Рельеф является идеальным концентратором электротепловыделения, поскольку это резковыделяющийся выступ, и притом выступ, обычно свободный от окалины и ржавчины. Время включения сварочного- тока принимают поэтому обычно на 30—40 % меньше, чем при точечной сварке ядра таким же диаметром, как диаметр рельефа с? р(рис. 4.12).

|

|

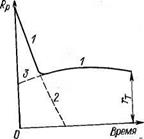

Относительная кратковременность действия сварочного тока при рельефной сварке определяется более высокой концентрацией плотности тока в контакте, особенно в начальный период нагрева (см. рис. 4.. 12, а). В последующем (рис. 4.12, б) рельеф сминается и нагрев идет примерно с такими же скоростями, как и в аналогичных условиях точечной сварки. Завершается процесс (рис. 4.12, в) формированием расплавленного ядра. В современной практике используют самые разнообразные формы рельефов, о них будет речь далее. Наиболее распространенной формой рельефа принят выступ, близкий к шаровому сегменту с размерами, показанными на рис. 4.13. Полное сопротивление рельефа в процессе его сваривания меняется своеобразно, как это показано на рис. 4.14 кривой 1—/. В начальный период нагрев идет, как для стыкового контакта (кривая 1—2), но как

Рис. 4.13. Размеры рельефа в зави - Рис. 4.14. Осциллограммы измене - симости от толщины металла ння в процессе сварки полного сопротивления контакта: рельефа J— 1; стыкового соединения 1—2; точечного соединения 3—1

только рельеф смят, сопротивление меняется по закону 3—1, характерному для точечной сварки. Если речь идет с сегментно - шаровой форме рельефа, то процесс его деформации описывается согласно формуле (1.70), по такой закономерности (см. рис. 4.12, а и в):

d0 = dT у 1 — e~z.

Для холодного рельефного контакта, когда его сопротивление подобно стыковому, это сопротивление можно учитывать по формуле (3.12):

Изменение сопротивления контакта от температуры следует считать с учетом изменения удельного сопротивления металла. В практической электротехнике для небольших температур нагрева рекомендуется общеизвестное соотношение

Р = Ро (1 + «Г),

где температура Г — в °С. Для высоких температур больше подходит соотношение

Р = Ртб/бщт» (4-16)

где рт — удельное сопротивление металла в момент начала его плавления; 6 и 0ПЛ — абсолютные температуры.

Полное сопротивление сваренного рельефа получается так:

![]()

![]() (4.17)

(4.17)

При Z « 4, т. е. при полном смятии рельефа и начале формирования ядра, формула (4.17) превращается в следующую:

![]() и ____ рт6/6ДЛ

и ____ рт6/6ДЛ

— dT

Это теоретическое соотношение настолько любопытно, что дает основание еще раз вернуться к понятиям электрических сопротивлений свариваемых деталей. Дело здесь не в точности расчетов, а в точности электрофизических представлений. В теоретической электротехнике при исследовании электростатических полей на основе решений уравнения Лапласа

д2Е, .а®£ . п

дх2 + ду1 + dz2

Для многих геометрических фигур определены картины силовых линий взаимодействия электрических зарядов и электрических потенциалов. Задачи такого рода понадобились для исследования электрических емкостей разного рода фигур, различной геометрической формы. Наиболее полно электрические емкости исследованы

Рис. 4.15. Сравнительная картина силовых линий тока вокруг контакта: а — бесконечно протяженных деталей; б — двух листов обыкновенной толщины

в книге [13]. Уравнение Лапласа описывает распределение электрического заряда или электрического потенциала в пространстве по координатам х. Картины эти статические, они не зависят ни от каких магнитных полей. Таким образом, статические лапласовские распределения силовых взаимодействий для движения и действия электрических токов принципиально не отвечают реальной действительности. Для электромагнитных полей действительны уравнения (2.3) и (2.4). Тем не менее решения уравнений Лапласа, если не учитывать для каких-то отдельных областей действие магнитных сил, позволяют отождествлять статические эквипотенциальные линии взаимодействия зарядов с силовыми линиями электрического тока, когда в исследуемых моделях действует электродвижущая сила, равная электрическому потенциалу зарядов. На основании такого допущения в теоретической электротехнике установлена такая взаимосвязь между электрической емкостью промежутка С и его электрическим сопротивлением R:

RC = ер, (4.19)

где є — диэлектрическая постоянная среды; р — ее удельное сопротивление. Если, например, бесконечно тонкий диск диметром d расположен в пространстве и заряжен потенциалом Е (от него, таким образом, силовые линии направлены в обе стороны пространства), то электрическая емкость такого диска равна

С = 2 Ed.

|

|

Следовательно, электрическое сопротивление, которое будет определяться пространством, охваченным линиями тока, в металле также направленными в обе стороны пространства от диска диаметром d, согласно формуле (4.19), таково:

Но если, как это имеет место в модели на рис. 4.15, а, линии тока пронизывают диск с одной его стороны в другую, то электрическое сопротивление диска, а в данном случае плоскости рельефного контакта, окажется таким:

R« р = —г~ = 2R = df-. (4.20)

В то же время, как было ранее установлено (рис. 4.15, а также рис. 1.25), горячий точечный контакт листов ограниченной толщины более точно отвечает равенству

RKi = A UT/I = 4pTh/(ndl). (4.21)

Вполне естественно, что при одинаковых d и рр = рт равенство (4.20) дает численно большую величину при всех практически реальных отношениях hid. Это видно даже из схемы распределения линий тока на рис. 4.15. На верхней из них при бесконечно протяженных деталях между измеряющими точками падение напряжения

Д[/р > Д[/т,

поскольку на левой схеме охватывается значительно большее число силовых линий, чем на правой, да еще и с большей их кривизной.

Изложенные соображения об электрических контактных сопротивлениях нужны не только для понимания, но и для расчета режимов нагрева различных по форме рельефных контактов. Рассмотрим некоторые из них, наиболее распространенные. Рельефные конструкции весьма разнообразны. Некоторые из них показаны на рис. 2.27. Для расчета электрических сопротивлений теоретическая электротехника дает следующие формулы:

л»=-&5г“-(і +-§-)• <4-22>

Для конструкции рельефа с вставной расплавляемой шайбой, которая создает цилиндрическую точку

/?„р = -£їх— (J+-S-)- (4-23>

Для кольцевого рельефа

- тщ&зг [1 + тп£=гг] • (4-24)

В формулах (4.22)—(4.24) значение 0/0пл все же не следует принимать равным единице, поскольку в этих формулах учитывается не только плоскость контакта, но и пространство вокруг него с температурой заметно ниже точки плавления. На практике имеют распространение два характерных рельефно-сварных соединения, показанных на рис. 4.16. Первое из них — это приварка круглых стержней или проволок к плоскости, второе — кресто-

191

|

|

|

|

|

образные проволочно-стержневые соединения. В подавляющем большинстве соединения такого рода изготавливают из конструкционных магнитных сталей. Этот факт обеспечивает настолько большое сжатие силовых линий тока от поля #ос по сравнению с #р, что форму распределения тока по стержню (рис. 4.16, в) можно считать в виде шара диаметром D. Тогда, соответственно, при обозначениях, приведенных на рис. 4.16, в,

= £>а — 4К

|

* г |

4р dh |

4р Г dh 4р Г |

dh |

|

2 J |

пер |

' я J £>2 — 4ft2 яD2 J |

1 —4ft2/D2 |

|

0 |

0 о |

||

|

При h — 6/2 |

R р 1+6/D 2 ~ яD “ 1 — 6/D ’. |

|

Электрическое сопротивление полушария ft ft ft |

|

(4.25) |

Режим сварки следует обеспечивать таким, чтобы стержень не был смят более чем на 6 0,8D. Тогда сопротивление половины стержня при In [(1 4- 0,8)/1 — 0,8) ] 2

R/2 = 2p/(jtD),

а целого стержня

R = 4р/(л£>). (4.26)

Следует обратить внимание на то, что крестообразные соединения характеризуются сравнительно высоким сопротивлением. Например, сопротивление сеточных конструкций из проволок диаметром 4 мм при среднем значении удельного сопротивления 192

в момент сваривания р = 80 мкОм-см для двух стержней составляет 530 мкОм. Этот факт необходимо учитывать при выборе сварочного оборудования.

Типовые конструкции для применения точечной

и рельефной сварки

Если содержание этого параграфа подчинить буквальному смыслу его названия, то вместо него следовало бы создать очень большой атлас современных точечно и рельефно-сварных соединений и конструкций. Какова же амплитуда свариваемых толщин? В области электроники — это микросварка с толщиной детали от 4 мкм, до десятых долей миллиметра; в области автомобиле-, вагоно-, самолето - и ракетостроения — от долей миллиметра до 2—6 мм, реже 8 мм; в строительных конструкциях — свыше 8 мм и до 30 мм. Что касается свариваемых металлов, то для точечной сварки понятие свариваемости значительно более широкое, чем для процессов сварки дуговой и плазменной. Вряд ли вообще можно говорить о неприменимости точечной сварки даже для самых сложных современных сталей и сплавов.

Здесь рассмотрены только некоторые точечно-сварные соединения и конструкции: не просто конструктивные формы (их может быть бесчисленное множество [10, 14]), а изделия, на примере которых технолог может создавать наиболее рациональную и производственно доступную технологическую оснастку или даже решать задачу о специализации оборудования.

Единичные точечно-сварные соединения характерны, главным образом, для мелких изделий приборо - и машиностроения. Для крупных деталей единичные точки, как редкость, встречаются в конструкции типа ферм из прокатного или штампованного сортамента. Для листовых конструкций характерны многоточечные сварные элементы, показанные на рис. 4.17. Характерно, что при растяжении соединения с силой Р максимальные нагрузки испытывают крайние точки.

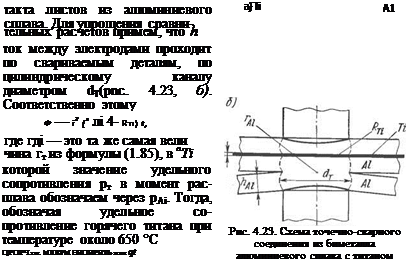

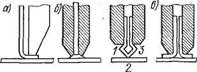

Весьма распространены крупногабаритные многоточечные соединения листов со штампованными ребрами жесткости (рис. 4.18). Конструкции такого рода, значительно превышая по своим размерам рабочий сварочный контур машин, заставляют переходить на схемы односторонней двухточечной сварки (рис. 4.19, б, левая схема). Ниже на этом рисунке в укрупненном масштабе показана электрическая схема распределения токов по свариваемым деталям, которые обычно укладываются на столы с медными шинами в зоне действия токов (рис. 4.19, в). Как видно, сварочный ток здесь суммируется из трех слагаемых: 1) тока шунтирования /1Ш в верхнем листе и потому не только бесполезного, но даже и вредного (из-за того, что немалый по своей величине он добавляет ненужную долю тепловыделения в переходных контактах электрод—деталь); 2) тока шунтирования /2Ш во втором листе, сваривающего точку, и, следовательно, тока полезного; 3) тока /м в медной прокладке, составляющего часть тока сваривающего.

Все эти токи могут быть рассчитаны с использованием той же методики, какая была показана для токов шунтирования вообще. Для более наглядного представления соотношений перечисленных токов на рис. 4.20 показаны результаты опытных измерений этих токов для листов толщиной 2 + 2 мм (рис. 4.20, а) и 4 + 4 мм (рис. 4.20, б). В обоих случаях металл — СтЗ. Расстояние между центрами точек 240 мм, ширина пластины h = 150 мм.

При одном и том же напряжении на электродах, вычитая из общего тока /м + /2Ш + /1ш сумму /1ш + /2ш> можно видеть, что отводимая в медные прокладки доля вторичного тока все же невелика при сварке листов относительно большой толщины. При толщине 4 + 4 мм она меньше шунтирующего тока, протекающего в верхнем листе. Однако при сварке листов толщиной 2 + +2 мм медная подкладка заметно увеличивает эффективность нагрева металла. Для того чтобы практически полностью исключить бесполезное шунтирование, созданы хотя и немногочисленные, но специальные многоэлектродные машины двустороннего действия (правая схема на рис. 4.19, б и схема на рис. 4.19, г). В этом 194

случае токи шунтирования /1Ш и /2Ш, направленные встречно, создают почти равные, но взаимно противоположно направленные падения напряжения на деталях. Происходит почти полная компенсация потенциалов. Токов шунтирования почти нет. Остаются и действуют небольшие уравнительные токи из-за неполного равенства падений напряжения. Для двустороннего действия многоточечные машины хороши как многократно повторяемые трехфазные сварочные трансформаторы: во вторичных контурах действует по три открытых фазы, обеспечивающих одновременную сварку шести точек.

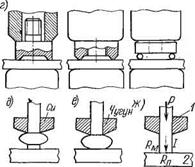

До сих пор шла речь о точечной сварке таких открытых конструкций, когда ничто не препятствовало осуществлению рабочего хода верхнего электрода. Однако, как видно из конструкций, приведенных на рис. 4.18, такое технологическое благополучие удается не всегда. Для примера на рис. 4.21, а показано применение косого электрода, который может ставить точку, если его рабочий ход по крайней мере на 20—30мм меньше высоты профиля. Если же такой разницы нет, то сваривание возможно при перевернутом положении деталей, согласно схеме рис. 4.21, б. В обеих этих схемах показаны реальные кривые электроды той действительной

|

Рис. 4.19. Элементы крупногабарит - Рис. 4.20. Экспериментальные опре - ных конструкций (и), схемы двухто - деления сопротивлений стальных хо- чечиой сварки (б) и пути токов шунти - лодиых листов при двухточечной одио - рования в этих процессах (в, г) сторонней сварке (t/g — напряжение между электродами) |

формы, какую в некоторых условиях приходится видеть на производстве. На этом следует остановиться подробнее.

Условия работы электродного наконечника очень тяжелые, если идет нормальный процесс точечной сварки, а не ставятся единичные точки, по одной за несколько минут. Кривые электроды без внутреннего водяного охлаждения (рис. 4.21, а) лучше всего вообще не применять. Остается только один выход для всех конструкций, по виду сходных с рис. 4.18, а и д и им подобных. Нормальный процесс точечной сварки надо организовывать с электродами, конструкции которых показаны на схемах рис. 4.21, в—д. В этих системах обеспечивается и надежное охлаждение электродных наконечников, и возможность их использования в стесненных пространствах. В некоторых случах пространство может быть стеснено так, что даже и об электроде, как таковом, не может идти речь. Так, в частности, нижн-яя схема рис. 4.21, д советует проектировать сплошной плоский или сплошной цилиндрический электрод. Для них благодаря их массивности, необязательно стремиться подвести водяное охлаждение непосредственно к контакту электрод—деталь. В некоторых конструкциях (см. рис. 4.18, д) может оказаться рациональной одновременная сварка двух последовательно расположенных точек с использованием медной холостой вставки. Известны случаи, когда такая вставка делалась третьей фазой вторичного контура. Своеобразными конструкциями являются различные трубчатые или трубообразные сочетания. В этой области точечная или рельефная сварки могут оказаться или окончательными для готовой детали, или только сборочными для последующего завершения плотнопрочного соединения посредством шовной сварки. Схемы токоподводящих систем для трубчатых элементов рассмотрены в. разделе шовной сварки.

Остановимся на некоторых типовых рельефно-сварных соединениях. Особое место среди них занимает приварка шпилек, стержней, болтов, гаек и других мелких элементов к крупногабаритным деталям. На рис. 4.22 приведено несколько типовых конструкций такого рода. Полезно вернуться к соединению, показанному на рис. 2.27, а. Речь обычно идет о приварке к стенкам различного рода шпилек, стерженьков и проволок, служащих крепежным элементом различных неметаллических наслоений, к металлическим поверхностям. Для такого рода крепежных элементов разрабатывались специальные установки дуговой сварки и искровой сварки разрядом конденсаторов. На основании многолетнего опыта можно сделать твердое заключение о том, что для проволочек диаметром от 1 до 5 мм наиболее рациональным является процесс электрической рельефной сварки по схеме рис. 2.27, а. Особенно важен факт полной возможности вести приварку проволок диаметром от 1 до 2,5 мм от передвижных трансформаторов пистолетами на гибком проводе с давлением от руки сварщика. Обязательная подготовка концов в виде полусферы обеспечивает прочнейшую приварку к поверхностям, не только покрытым ржавчиной и окалиной, но 196

даже не весьма засохшим судостроительным суриком. На рис. 4.22 показаны дополнительные варианты подготовки проволок для приваривания их к плоскостям (рис. 4.22, а). В некоторых

случаях достаточно успешно привариваются стальные гвозди (рис. 4.22, б). Своеобразно привариваются ушки крепления к корпусам кокард и звездочек (рис. 4.22, в). Давление электродов и инерция системы давления должны быть малыми, не способными деформировать заготовку 1—2—3. Поскольку инерция механизма сжатия мала, верхний электрод опускается с той же скоростью, с какой в первый момент деформируется дужка 1—2—3. В следующий момент дужка вскипает, металл из области 1—2—3 выбрасывается и верхний электрод придавливает оставшиеся концы шплинта к изделию. Соответствующим образом необходимо подобрать импульс сварочного тока.

Приварку крепежных деталей более крупных размеров производят с использованием (рис. 4.22, г, д), как правило, кольцевых рельефов. В некоторых случаях рациональны прокладки в виде кольцевых шайбочек (рис. 4.22, е). Большой ассортимент возможных рельефно-сварных соединений рассмотрен в книгах [2, 10,

19]. Книжная, периодическая и каталожная литература хранит огромный рецептурный ма-

19]. Книжная, периодическая и каталожная литература хранит огромный рецептурный ма-

|

|

|

|

D

Рис. 4.21. Элементы конструкций с Рис. 4.22. Примеры конструкций незакрытой зоной точечио-свариых со - которых электродов рельефных и то-

единеиий и технологическая оснастка чечных машин для сварки сложноштам - для их производства по ванных деталей

териал по размерам рельефов, по конструкции рельефных сочетаний и режимам сварки. Для рельефной сварки справедливы такие общие выводы.

1. Какими бы ни были форма и размеры рельефов для сочетания плоских листов, рельеф должен дать сварную точку с расплавленным ядром диаметром dT: именно по этому размеру и должны подбираться все режимные характеристики.

2. Различного рода торцевые или трубчатые соединения в большинстве случаев весьма отличаются от формы и размера сварной точки. Это лишает возможности вести расчеты, пользуясь формулой (1.85). Приближенные расчеты можно производить на основе формул типа (4.21), (4.23) и им подобных, которые определяются законом (4.19).

3. Режим сварки рельефов по току независимо от того, о каких рельефах идет речь, как и для точечной сварки, будет иметь допустимый минимум и предельный максимум, при котором, рельеф будет склонен не к плавлению, а к выплеску перегретого металла.

Известна весьма своеобразная технология создания различного рода рельефов, утолщений и вообще формоизменений на стержневых заготовках (рис. 4.22, ж). Если стержень, зажатый в подвижную губку 1 и свободно контактирующий с неподвижной деталью 2, сжимать под током, то при известном соотношении Р, I и времени их действия на конце стержней можно формировать различные фигуры. Медная охлаждаемая губка создает на конце цилиндрический выступ (вторая позиция по рис. 4.22, ж). Не - охлаждаемая губка из жаропрочного чугуна (кривая фигура) создает сферическую или эллипсоидальную бульбу. Подбирая материал и конструкцию губок, удается (нижняя фигура на рис. 4.22, ж) получать довольно разнообразные формы рельефов и утолщений на концах стержней. Известны примеры электровысадки не только торцевых, но и серединных зон круглых стержней.

За последние годы точечно-сварные конструкции стали создавать из биметаллических листов и профилей. Биметалл, в частности, создается из алюминиевых сплавов с титановой прокладкой. На рис. 4.23, а показана схема биметаллического точечно-сварного соединения. Структура его несколько своеобразна. Как видно, в расплавленном ядре алюминиевого сплава полностью сохраняется нетронутой титановая прослойка (рис. 4.23, а). С помощью рис. 4.23, б можно рассмотреть электротепловой баланс всей многослойной системы. Как было показано ранее, для зоны контакта исследовалась формула (1.39)

В данном случае в зоне свариваемого контакта действует энергия qt из двух источников: тепловыделения за счет электрического сопротивления титановой прослойки и сопротивления кон - 198

|

![]()

Соотношение этих двух слагаемых сопротивлений к моменту выключения тока при рт, = 150 мкОм-см и рА1 = 10 мкОм-см таково:

PAlftAl

Priori 150/іт1

Все зависит от соотношения толщин. Практически делают Лаі ~ bhji. Следовательно, титановый источник теплоты даже при одной прослойке оказывается по крайней мере в 3 раза более интенсивным, чем источник теплоты свариваемого контакта. В связи с этим становится понятной структура сварного соединения, характеризуемая тем, что алюминиевый сплав доводится до точки плавления за пределом титановой прослойки, близко подходя к плоскости контакта электрод—деталь. Имея в виду изложенные соображения для сварки биметаллических листов рассматриваемого типа, технологический критерий подобия по формулам (1.47) и (2.84) приходится записывать в следующем виде:

![]() (PAlftAl + РтАгі) °Al Т’шА V(XVc)Al cAlP

(PAlftAl + РтАгі) °Al Т’шА V(XVc)Al cAlP

где рА1 — удельное сопротивление алюминиевого сплава в момент плавления; &Aj — высота расплавленного ядра алюминиевого сплава; рхг — удельное сопротивление титана при температуре плавления алюминиевого сплава; hTi — толщина (одной или двух титановых прослоек; оА, — предел текучести холодного алюминие

вого сплава; (Яус)Аі — коэффициент аккумуляции теплоты алюминиевого сплава; бАі — толщина листа алюминиевого сплава.

Формула (4.28) дает понятие о том, как строить критериальную связь для различных биметаллических сочетаний и разных сочетаемых пластин.

Опубликовано в

Опубликовано в