Радиусы закруглений пуансона и матрицы при

последовательной вытяжке в ленте

26 июня, 2013

26 июня, 2013  admin

admin |

Операции вытяжки |

Радиусы закруглений при |

||

|

Свыше 2,0 |

2,0 – 1,0 |

1,0 – 0,5 |

|

|

Последующие операции |

|

|

|

17.2. Вытяжка тел вращения сложной формы.

Распределение операций при вытяжке ступенчатых и конических изделий в основном такое же, как и у цилиндрических. Отличительной чертой изготовления таких деталей является необходимость последней, формовочной операции после всех вытяжек.

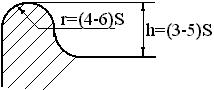

На этой операции диаметр изменяется незначительно. Материал здесь подвергается растяжению с целью разглаживания складок и переходных рисок. Для сокращения числа операций, а также предотвращения складкообразования при вытяжке конических, сферических и других сложных изделий, вытяжным матрицам придают так называемые ребра (рис.17.3).

Рис.17.3 Ребро на вытяжной мотрице.

Последние создают натяжение материала, что способствует получению гладких, без складок изделий и в некоторых случаях значительному сокращению числа вытяжек. В изделиях такого рода, кроме установления коэффициента вытяжки большую роль играет ряд следующих факторов:

1) Чем сложнее форма вытягиваемого изделия, тем больше операций требуется для его изготовления.

2) В большинстве случаев целесообразно разделить готовое изделие на 2 части – внутреннюю и наружную и вытягивать вначале внутреннюю, а затем наружную.

3) Наименьшее сопротивление деформации оказывают прямые, наклонные и вертикальные поверхности. Выпуклости следует формовать в конце рабочего процесса.

4) При каждой вытяжной операции нужно втягивать в матрицу материала на 10 – 15% больше нормы, ибо нехватка материала образует разрывы, а излишек – складки.

При вытяжке без утонения стенки можно производить операции без термообработки – 8-11 переходов. Только после этого можно обновить структуру и провести отжиг. В случае вытяжки с утонением число переходов без термообработки может быть 3-6. Если число переходов не целое, то его следует округлять в большую сторону.

Опубликовано в

Опубликовано в