Пултрузия

28 ноября, 2012

28 ноября, 2012  admin

admin Эта технология производства конструкционных профильных изделий из одноосно-ориентированных волокнистых пластиков непрерывным способом, например на машинах типа «Гластрудер» (рис. 17.1) фирмы «Гоулдзуэрди энджиниринг», является точной аналогией экструзии алюминия или термопластов. Во всех трех случаях производятся профильные изделия с постоянным поперечным сечением из соответствующего материала.

Вначале пултрузию рассматривали как метод получения простых сплошных профилей, армированных однонаправленным волокном. По мере усовершенствования процесса пултрузия превратилась в метод производства практически неограниченного ассортимента сплошных и полых профильных изделий. Одновременно появилась возможность получать изделия, свойства которых удовлетворяют широкому диапазону технологических и конструкционных требований.

Рис. 17.1. Машина для пултрузии «Гластрудер»

Правильный выбор смолы позволяет увеличить химическую стойкость, теплостойкость, ударную и усталостную прочность материала. По мере того как осваивается промышленное производство смол и катализаторов, входящих в композиции, предназначенные специально для переработки этим методом, его производительность возрастает. Если раньше скорости пултрузии 0,6 ... 0,9 м/мин были нормой, то сейчас они увеличиваются до 4,6 ... 6,1 м/мин.

Этот резкий рост производительности обусловлен синергиче - ским эффектом от модификации смол и усовершенствования технологии их отверждения. Применение высокочастотного нагрева наряду с традиционными способами нагрева не только увеличивает рабочие скорости, но и позволяет выпускать как простые крупные профильные изделия, так и такие, масса которых в пределах профиля резко изменяется (рис. 17.2 и 17.3).

Теперь, когда производство сложных профильных изделий уже не вызывает проблем, в работах по усовершенствованию процесса основное внимание уделяется обеспечению точной ориентации армирующего волокна, что позволит оптимизировать свойства изделий в соответствии с их конкретным назначением. Для иллюстрации гибкости непрерывной технологии при современном под - 240

|

|

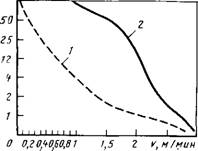

Рис. 17.2. Зависимость толщины изделия sot скорости отверждения о при отверждении:

/ — подведенной извне теплотой; 2 — высокочастотным нагревом

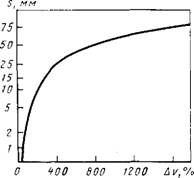

Рис. 17.3. Зависимость толщины изделия s от приращения скорости отверждения До, иллюстрирующая увеличение скорости отверждения при одновременном применении высокочастотного и наружного методов нагрева по сравнению с одним наружным

Ходе рассмотрим особенности получения трубы следующего строения: внутренний слой из полиэфирной смолы (для придания поверхности необходимой гладкости), затем слой мата из непрерывного волокна (для создания ненаправленных свойств), три продольных слоя ровинга (для обеспечения прочности на изгиб), окружной слой ровинга (для прочности на разрыв под действием внутреннего давления), слой ровинга, наложенного под углом +45° и —45° (для сопротивления скручивающим нагрузкам), еще один слой мата из непрерывного волокна (для увеличения ударной прочности) и, наконец, наружный слой из химически стойкого стекловолокна (для обеспечения высокой коррозионной стойкости). Это превосходный пример возможности широкого варьирования свойств конструкционных изделий такого типа.

Обычно паковку ориентированного волокна укрепляют в сухом состоянии, а затем пропитывают полимерной композицией, которую прокачивают сквозь сухую паковку. При такой технологии воздух в материал не попадает. Избыток смолы стекает обратно в поддон и поступает на рециркуляцию.

|

S, MM

|

В большинстве случаев паковку сухого ориентированного волокна непрерывно наматывают на цилиндрическую оправку и придают детали необходимую окончательную форму (рис. 17.4). Расширение возможностей применения и непрерывное снижение стоимости высокопрочных волокон способствуют использованию их в процессе пултрузии. Для получения конструкционных изделий, по свойствам значительно превышающих аналогичные изделия из традиционных материалов, применяются углеродное и арамидное волокна и волокна из S-стекла. В производственной

Рис. 17.4. Оснастка для производства труб прямоугольного сечения, включающая в себя зону пропитки с перфорированным сердечником, электроды для высокочастотного нагрева и переходной участок

Практике одновременно используют волокна различных типов,. что позволяет правильно соотнести технические и экономические требования.

Если свойства получаемых пултрузией профильных деталей, армированных различными видами волокна из ^-стекла, хорошо известны (табл. 17.1), то публикаций, касающихся свойств изделий из более прочных волокон, очень мало. Данные, приведенные в табл. 17.2—17.10, получены в результате реализации субсидированной правительством США исследовательской программы и, хотя являются далеко не исчерпывающими, но позволяют в некоторых случаях сравнить пултрузию с другими широко применяемыми методами формования композиционных материалов, в частности с вакуумным формованием с эластичной диафрагмой.

Очевидно, что изделия, полученные пултрузией, по свойствам превосходят детали, сделанные более традиционными методами формования. Тенденция к некоторому увеличению стоимости может быть обусловлена рядом преимуществ, характерных для этого процесса, — строгим контролем натяжения и ориентации волокна, уменьшением количества пор и поддержанием постоянного содержания волокна в композите. Даже такое трудно гарантируемое свойство, как межслоевой сдвиг, и то явно улучшается (рис. 17.5).

Разработано несколько интересных и важных для промышленности модификаций основного процесса пултрузии, преимуществами которых являются высокая производительность, превосходный допуск по размерам и хорошие физические, химические, элек - 242

Трические и тепловые свойства. Один из этих методов пултрузии предназначен для производства непрерывных пластинчатых и листовых полуфабрикатов. Эти материалы выпускаются стандартной шириной 1220 мм и толщиной до 38,1 мм.

Мобильность этого метода переработки подтверждается возможностью приспособить его для изготовления емкостей большого диаметра на месте их применения. Основным механизмом агрегата для получения цистерн является машина для пултрузии, установленная в видоизмененном прицепе-фургоне длиной 12,2 м. Агрегат подвозят непосредственно к фундаменту цистерны, где получаемый пултрузией профиль заданной длины и конфигурации выкладывают в форме - цистерны-хранилища. Точная длина рассчитывается исходя из диаметра и высоты стенок цистерны и ширины профиля. После намотки необходимого количества полуфабриката прицеп-фургон с машиной для пултрузии перевозят на следующий объект. Полученный пултрузией профиль, обычно имеющий какой-то желобок с одной стороны и выступ с другой, от формуемой цистерны подается обратно в машину для пултрузии, где два первых витка сцепляются вместе соответственно заданному диаметру цистерны, после чего каждый последующий виток соединяется - с предыдущим по спирали до достижения заданной высоты хранилища. В этот момент связующая смола в заданном количестве подается в канавку, а выступ проходит через емкость с отверди - телем. Непрерывное наложение этих двух полос приводит к сцеплению материала в единую конструкцию. Возможность получе -

|

17.1. Характерные свойства получаемых пултрузией профильных изделий, армированных волокном из Я-стекла

|

|

Он, МПа 690—1240 165—262 Е, ГПа 27,6—41,4 13,8—27,6 £и, ГПа 27,6—41,4 9,65—12,4 осж, МПа 207—483 193—276 ов, МПа 414—1240 172—310 Е' , ГПа — 13,8—20,7 |

Опубликовано в

Опубликовано в