ПРОРЫВ, СВЯЗАННЫЙ С ВВЕДЕНИЕМ CPF

9 марта, 2016

9 марта, 2016  admin

admin P&G по-прежнему с оптимизмом смотрела на перспективы развития производства бумажных салфеток, полотенец и туалетной бумаги. В период с 1960 по 1965 год темпы роста в данной отрасли промышленности составляли 7% в год, а к концу этого периода объем производства изделий из бумаги в P&G был выше, чем по многим наименованиям моющих средств и туалетных принадлежностей. Потребительский спрос на одноразовые салфетки и полотенца все возрастал, даже притом, что данная отрасль за эти годы модернизировалась незначительно. «В производстве одноразовых изделий из бумаги очень мало премудростей, — писал журнал Forbes в 1962 году, — так что почти любая фирма с достаточным капиталом может начать их производить». (Однако журнал спешил добавить при этом, что сделать прибыль на этих изделиях гораздо труднее20.)

Несмотря на все это, отделение изделий из бумаги P&G продолжало сталкиваться с проблемами при попытке выйти за пределы традиционных районов сбыта Charmin. Харнесс был убежден, что ключом к решению проблемы может стать новая технология. С самого начала инженеры, работавшие под руководством Миллза, бились над усовершенствованием невысоких технических характеристик продукции Charmin, используя тестирование вслепую. Самым первым и наиболее заметным успехом отделения был выпуск в 1960 году салфеток для лица Puffs вместо Charmin Facial. Когда же инженеры компании начали лучите разбираться в структуре салфеток, они заменили применявшуюся тогда бумажную массу на другую, с более короткими волокнами, что в результате повысило мягкость салфеток. К тому же Puffs были первыми парфюмированными салфетками (это нововведение предложил инженер Дик Байерли, который до этого работал в мыловаренном отделении)21. Индекс потребительских предпочтений в отношении Puffs, по сравнению со Scotties (бренд номер два после Kleenex), сразу подскочил с 27% до 75%. В течение нескольких последующих лет увеличение индекса продолжалось по всем продуктам P&G, в результате чего компания добилась устойчивого преимущества над конкурентами.

Однако, если посмотреть в целом, нс учитывая Puffs, это преимущество было не слишком обнадеживающим. По словам Сэнфорда, большинство изделий P&G из бумаги были «по-прежнему продуктами-аналогами, то есть уже выпускавшимися конкурентами». Постепенные изменения существующих технологических процессов, позволявшие проводить их быстрее или лучше, чем конкуренты, уже не помогали. И Харнесс, и инженерно-технические работники компании были убеждены, что отделению изделий из бумаги придется подняться на более высокую ступень технологических преобразований, которые были бы с готовностью приняты покупателями, что выразилось бы в повышении их приверженности бренду. Особенно высокими были ставки в сфере производства туалетной бумаги. Дело в том, что бренд бумажных полотенец Bounty, хотя и завоевал поначалу популярность, но, по воспоминаниям Артцта, этот бренд был слишком мал, чтобы продолжать расширение на его основе. Для этого нужен был ударный бренд именно туалетной бумаги, a Charmin не смогла создать такого22.

Переворот в производстве изделий из бумаги произошел в связи с появлением CPF — производственного процесса, в результате которого получалась более мягкая бумага с повышенной впитывающей способностью, сразу завоевавшая абсолютное предпочтение потребителей. Изначально толчком к разработке нового технологического процесса послужило вовсе не стремление улучшить качество продукции, а необходимость сокращения производственных затрат. Сама идея принадлежала Текленбургу, который предположил, что снижение волокнистости бумажных полотенец принесет существенную экономию23.

Однако простое мероприятие по снижению затрат увенчалось инновацией, которая перевела отделение изделий из бумаги на новый, более перспективный путь. Технологический процесс CPF позволял не только снижать затраты, но, что более важно, — получать волокно другой структуры, что в результате повышало мягкость и впитывающую способность бумаги. В результате традиционных технологий подобных качеств достичь было невозможно. С точки зрения производства, наиболее важным качеством была прочность, так как листы бумаги должны были проходить через печатающие и мотальные машины без разрывов. Проблема же заключалась в том, что, чем прочнее была бумага, тем меньшей была ее мягкость. Более того, традиционный технологический процесс ограничивал впитывающую способность бумаги, так как в результате этого процесса расстояние между отдельными древесными волокнами получалось слишком маленьким.

В 1962 году инженерам Ларри Сэнфорду и Джиму Сиссону поручили разработать более приемлемый технологический процесс изготовления гигиенической бумаги. Проведенный обзор литературы выявил, что японские исследователи в то время работали над процессом формования бумаги на сетках из моноволокна. Пойдя по этому же пути, Сэнфорд и Сиссон обнаружили, что если мокрую бумажную массу выложить на такую сетку, то после вакуумного удаления влаги бумага становится похожей на ткань. После сушки на сушильном барабане бумага становилась более объемной, мягкой и лучше впитывающей, то есть демонстрировала именно тот набор свойств, который, судя по многократным заявлениям потребителей, был для них важнее всего. Однако при повышении скорости производственных операций возникли дополнительные трудности. Процесс CPF стал рентабельным после того, как инженеры добавили промежуточную процедуру воздушной сушки — после вакуумной обработки и перед заключительной сушкой24.

Когда на следующий год Харнесс возглавил отделение изделий из бумаги, он сосредоточил самое пристальное внимание на развитии нового технологического процесса. Экспериментальные испытания бумаги, полученной в результате CPF, начались в октябре 1963 года на площадях завода Hast River в Грин-Бее, а окончательно заводские бумагоделательные машины была переведены на новую технологшо летом 1964 года. «[Мы] сделали ставку на Мехупани и на новый технологический процесс во многом благодаря экспериментальному производству, имевшемуся в Грин-Бее, — рассказывал Эдвардс. — Так получилось, что мы ввязались в новый технологический процесс еще до того, как у нас появилась хотя бы одна коммерчески оправданная производственная линия. Это был риск высшего разряда». Вопрос стоял так: мог ли новый технологический процесс стать экономически оправданным? «Каждая пластиковая сетка стоила порядка 10 тысяч долларов за штуку, а их приходилось менять примерно через 90 часов работы, — продолжал Эдвардс. — Я вспоминаю, как звонил Харнессу и сообщал: “Нам удалось выжать из этой сетки 110 часов!” Но после этого приходилось ждать по два дня до следующей замены»23.

Риск был огромным, но, будучи относительным новичком в отрасли, P&G имела важное преимущество. Большие капитальные затраты удерживали конкурентов от перемены технологии и вместо этого заставляли их идти по пути повышения эффективности существующих мощностей. Харнесс чувствовал, что Scott и Kimberly-Clark, скорее всего, посчитают смену технологии слишком трудным и затратным делом и вряд ли захотят сдавать в утиль свои старые бумагоделательные машины. Другим следствием более позднего вхождения P&G в бумажный бизнес было то, что инженеры компании, такие как Сэнфорд, перешедший из отделения мыла и синтетических моющих средств, вынуждены были изучать процесс изготовления бумаги с азов. Занимаясь этим, они натолкнулись на такие инновации, как CPF, не замеченные их более искушенными конкурентами26.

В начале 1964 года P&G завершила рыночные испытания двух модификаций новой однослойной туалетной бумаги, полученной на линии CPF. В одной из модификаций было использовано такое же количество бумаги, как и в старом бренде Charmin (изготовляемом по старой технологии, до CPF), что делало ее более высококачественной по сравнению с другой модификацией, в которой использовалось меньше бумаги. Потребители предпочли старой Charmin оба вида новой бумаги с подавляющим перевесом — 73 против 27. На основании этих результатов большинство бумажных фабрик P&G было переведено на новую технологию в течение пяти лет начиная с 1964 года (первым был завод East River), причем затраты колебались от 640 тысяч до миллиона долларов в расчете на одну машину. Возникающие задержки были связаны с тем, что амбициозное расширение отделения изделий из бумаги требовало, чтобы фабрики работали все время почти на полную мощность и с минимальными простоями. Увеличение объемности бумаги также требовало пересмотра размера рулонов и новой упаковки — еще одна непредвиденная задержка2 .

Туалетная бумага Charmin стала первым продуктом, который должны были перевести на технологический процесс CPF. P&G собиралась совершить этот переход быстро, понимая, что конкуренты сразу попытаются выпустить свой аналог этого продукта. Тем временем бумажные полотенца Bounty были усовершенствованы путем применения технологии, близкой к CPF, — с использованием воздуха для повышения поглощающей способности. Чтобы повысить поглощающую способность бумажных листов, каждый слой бумаги подвергался рельефному тиснению, а затем соединялся с другими слоями в ячеистую структуру. Усовершенствованные полотенца Bounty выпустили на пробный рынок в январе 1965 года. (Бренд White Cloud был переведен на CPF в 1967 году, Bounty — в 1968. Салфетки для лица Puffs остались единственным брендом, изготовлявшимся по старой технологии, и только в 2000 году для их производства стала применяться более современная технология — CPN28.)

|

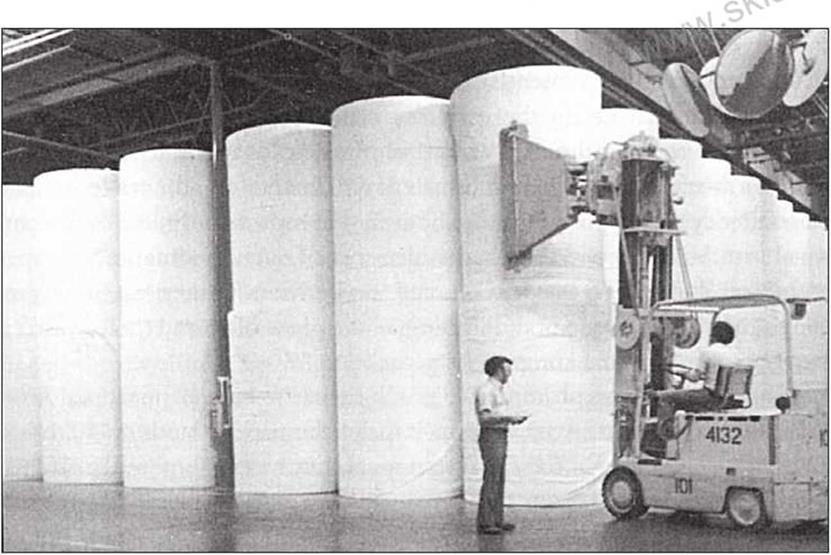

Двухтонные рулоны бумагиУ ожидающие переработки в готовую продукцию P&G, на заводе в Меху пани, Пенсильвания, свидетельствовали о небывалых масштабах вложений компании в производство изделий из бумаги |

Опубликовано в

Опубликовано в