ПРОИЗВОДСТВО БЕНЗОЛА, ТОЛУОЛА И КСИЛОЛОВ

26 августа, 2013

26 августа, 2013  admin

admin ПРОЦЕСС «INSTITUT FRANЗAIS DU PETROLE» [1, с. 46; 2, p. 99]

Процесс предназначен для каталитического риформирования нафты с достижением высокого выхода бензола, толуола, ксилолов и водорода. Бензольная и толуольная фракции могут быть направлены непосредственно на установку экстракции аренов. Смесь ксилолов, выделяемая ректификацией с последующим процессом очистки «Arofining» от диолефинов и олефинов, подходит для производства п - и о-ксилолов.

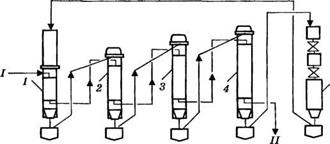

В составе установки находится реакторный блок с движущимся слоем катализатора и узел непрерывной регенерации катализатора (рис. 22). Для процесса предложен специальный механически прочный катализатор AR 405, движение которого облегчено. Сырье поступает в реактор 2, проходит в радиальном направлении через движущийся слой катализатора, выходит из нижней части реактора и по такой же схеме движется в реакторах 2-4. Катализатор перемещается в каждом реакторе сверху вниз. Выйдя из реактора, катализатор подается пневмотранспортом в питающий блок следующего реактора, а из последнего реактора - в систему регенерации 5, в которой выжигают кокс, после чего катализатор возвращают в реактор 1.

Сырьем установки служит фракция 80-150 °С с типичным составом, % (мае.): алканы - 57, циклоалканы - 37, арены - 6. Выход продуктов, % (мае.): Н2- 4.1, углеводороды С£ - 87 с общим содержанием аренов - 74.3, в том числе бензола - 8.5, толуола - 26.3 и ксилолов - 26.1.

|

Рис. 22. Принципиальная технологическая схема производства аренов (процесс «Institut Franзais du Pйtrole»): I - сырье; II - продукт ароматизации на разделение |

Для типичной установки мощностью 3975 м3/сут по сырью для условий побережья Мексиканского залива, США, 1999 г., капиталовложения в пределах установки, включая стоимость начальной загрузки катализатора, но без стоимости драгоценных металлов составляют 46 млн. долл.

Типичные энергозатраты: топливо - 318 ГДж/ч, электроэнергия - 5900 кВтч/ч; расходы на катализатор - 0.5 долл. на 1 т сырья; выработка пара высокого давления на сторону составляет 17 т/ч. По данным на 1999 г. эта технология используется на шести промышленных установках.

Опубликовано в

Опубликовано в