ОБОРУДОВАНИЕ ДЛЯ ОКРАШИВАНИЯ АВТООСАЖДЕНИЕМ

26 августа, 2013

26 августа, 2013  admin

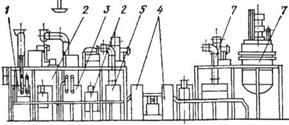

admin Для окрашивания методом автоосаждения используется агрегат, состоящий из ряда последовательно расположенных ванн со вспомогательным оборудованием и системой транспортирования изделий — автооператором или цепным конвейером (рис. 7.46).

При нанесении покрытия изделия на линии последовательно проходят технологические ванны и сушильные установки в следующем порядке: обезжиривание, промывка, фосфатирование, промывка, сушка от влаги, нанесение покрытия, промывка, предварительная сушка, сушка, охлаждение.

Технические данные типовой линии автоосаждения следующие:

|

48000 8500 5120 1400 600 500 96 468 13500 |

![]() Габаритные размеры, мм: длина ширина высота

Габаритные размеры, мм: длина ширина высота

Размеры 'обрабатываемых изделий, мм: длина ширина высота

Установленная мощность, кВт: по силовой нагрузке по тепловой нагрузке

Количество удаляемого загрязненного воздуха, м3/ч

Количество удаляемого загрязненного воздуха, м3/ч

|

|

|

|

|

Рис. 7.46. Схема линии окрашивания методом автоосаждения: |

|

/_ установка обезжиривания; 2 — установка промывки: 3 — установка фосфатирова- Ния; 4 — установка автоосаждения; 5 — сушильная установка; 6 — установка охлаждения; 7 — вспомогательное оборудование; 8 — автооператор |

Изделия перемещаются и выгружаются с помощью трех автооператоров, работающих в автоматическом режиме по заданной программе.

Приготовление материала производится на вспомогательном оборудовании. В связи с невозможностью транспортирования автофорезной композиции при температуре воздуха ниже —5 °С в составе вспомогательного оборудования предусмотрены емкости для хранения полугодового запаса грунтовки ВД-КЧ-0178. Материалы на линию подаются централизованно по трубопроводам.

Обезжиривание и фосфатирование протекают в ваннах, изготовленных из нержавеющей стали, облицованных теплоизоляцией и оборудованных насосными агрегатами для циркуляции жидкости. Для нагрева обезжиривающего и фосфатирую - щего растворов в ванны введены электронагреватели (ТЭНы). Ванна обезжиривания имеет установку регенерации растворов, что позволяет сделать цикл обезжиривания замкнутым. Ванна фосфатирования оборудована фильтром комбинированной очистки. Установки промывки представляют собой сварные конструкции с циркуляцией воды в ванне при помощи насоса.

В линии расположены установки осушения от влаги и для сушки ЛКМ, имеющие различие только в расположении коробов для обдувки изделий. Сушильные установки изготовлены из сборных теплоизоляционных панелей со встроенными серийно выпускаемыми калориферами. Двери у сушилок в отличие от обычных расположены сверху. Открываются и закрываются двери автоматически.

Автоосаждение осуществляется в ванне из нержавеющей стали. Для постоянного перемешивания ЛКМ предусмотрены четыре мешалки, расположенные под углом 45°, кроме того, внутри ванны располагается перемешивающее устройство, работающее, когда изделие находится вне ванны. Для поддержания необходимой температуры 20—25°С ванна оборудована рубашкой для подогрева или охлаждения, причем для подогрева используется тепло, выделяемое сушильными установками.

Установка охлаждения представляет собой сварную емкость с подачей воздуха вентилятором снизу и с боков для обдува изделия.

Автооператоры, осуществляющие технологические перемещения, располагаются вдоль линии на путях, подвешенных к балкам перекрытий. Для загрузки и разгрузки изделий предусмотрены поворотные стойки, которые исключают возможность нахождения человека в зоне работы автооператора.

Необходимые компоненты добавляются с помощью дозаторов. Ванны пополняются один раз в смену насосами-дозаторами.

Кроме транспортирования изделий автооператорами возможно использование цепного конвейера. Однако при этом необхо-

,димо устройство для снятия подвески с конвейера при погружении ее в ванну автоосаждения и в ванну промывки после окрашивания, так как время выдержки в этих ваннах невелико (30—60 с).

Преимуществами цепного конвейера является возможность использования более простого оборудования, проходной сушилки; навеску и снятие изделий можно осуществлять с одной стороны линии.

Недостатками цепного конвейера являются фиксированный во времени технологический процесс, сложность смены расцветок используемого ЛКМ и узла снятия подвески с конвейера.

Опубликовано в

Опубликовано в