Производственные и эксплуатационные дефекты

10 февраля, 2016

10 февраля, 2016  admin

admin Дефекты плавки и литья

Несоответствие заданному химическому составу получается вследствие ошибок, допущенных при расчете шихты, в результате неправильного проведения плавки или выгорания отдельных компонентов сплава. В результате отклонения от заданного химического состава происходит изменение рабочих ха - )

рактеристик сплава. Такие отливки не могут быть использованы для изготовления изделий ответственного назначения.

Неметаллические (шлаковые и флюсовые) включения (рис. I) появляются из-за нару-

|

Рис. 1. Неметаллические включения в стали (макроструктура) |

шения технологии плавки. Они могут образовываться, например, в стали вследствие засорения шлаками, продуктами раскисления, огнеупорами и продуктами реакции между ними, имеют неправильную форму и располагаются в различных местах отливки. В слитке шлаковые включения в основном расположены в верхней его части. При обработке давлением включения деформируются в направлении волокна, оставаясь при этом физически обособленными от разделяемых ими поверхностей металла.

■Л

Неслитины (рис. 2) образуются в металле вследствие пониженных скорости и температуры литья. Они представляют собой несплошности, начинающиеся у поверхности слитка. Неслитины возникают в результате частичной кристаллизации сплава на открытой поверхности. При низкой скорости литья металл поступает

к стенке кристаллизатора неравномерно. Там, где слой расплава тоньше, температура его быстро снижается и начинается кристаллизация. Кристаллы, опускаясь в расплав, образуют сплошную твердую корочку. Поступающий жидкий металл заливает корочку, нагревая ее ниже температуры плавления. Расплав над корочкой кристаллизуется быстрее основной массы, поэтому создается новый твердый слой. Несплошность, появившаяся между двумя корочками, и есть неслитина. Неслитины опасны для нагруженных деталей. Они видны на рентгеновском снимке в виде хорошо очерченных прерывистых или сплошных темных линий.

к стенке кристаллизатора неравномерно. Там, где слой расплава тоньше, температура его быстро снижается и начинается кристаллизация. Кристаллы, опускаясь в расплав, образуют сплошную твердую корочку. Поступающий жидкий металл заливает корочку, нагревая ее ниже температуры плавления. Расплав над корочкой кристаллизуется быстрее основной массы, поэтому создается новый твердый слой. Несплошность, появившаяся между двумя корочками, и есть неслитина. Неслитины опасны для нагруженных деталей. Они видны на рентгеновском снимке в виде хорошо очерченных прерывистых или сплошных темных линий.

Усадочные раковины (рис. 3) возникают из - за недостаточного питания слитка или отливки металлом в процессе кристаллизации. В результате в верхней ча^ сти слитка образуются большие полости неправильной формы. В некоторых случаях они распространяются вдоль оси слитка почти по всей его высоте. При дальнейшей обработке они превращаются в различные нарушения сплошности. Часть слитка с усадочной раковиной (прибыльную часть) необходимо удалять. При этом на переплавку идет до 25 % массы слитка. В этом отношении непрерывная разливка стали имеет преимущества, так как исключает появление усадочных раковин.

Газовая пористость и газовые пузыри возникают при кристаллизации из-за выделения газов, растворившихся в металле в процессе плавки. Эти де-

Рис. 3. Усадочные раковины:

а —в стальном слитке, закрытая «мостиком»: б — в латунном слитке из-за перерыва струи металла

фекты рассеяны по всему объему слитка или сосредоточены в подкорковом слое. В отличие от шлаковых включений газовые пузыри имеют округлую форму. При обработке давлением сердцевинные пузыри завариваются, подкорковые запрессовываются. При нагреве запрессованный пузырь может вздуться и обнажиться в виде трещины.

Ликвация представляет собой неоднородность отдельных участков металла по химическому составу, структуре и неметаллическим включениям. Этот дефект не нарушает сплошности металла. Однако прочность металла в зоне ликвационной неоднородности понижена: в этой зоне иногда наблюдается разрушение металла. На рис. 4 показана пятнистая ликвация.

|

Рис. 4. Пятнистая ликвация |

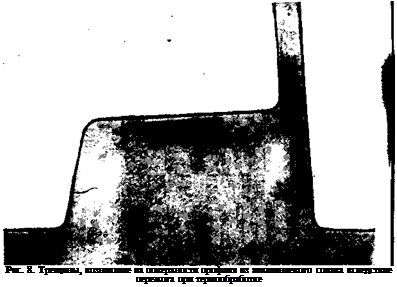

Горячие трещины возникают в процессе затвердевания сложных сплавов. Под действием термических и усадочных напряжений при высоких температурах происходит разрушение закристаллизовавшегося скелета сплава; при этом образуются межкристаллические горячие трещины с сильно окисленными поверхностями. Часто возникают в местах резкого перехода отливки от большого поперечного сечения к малому вследствие неодновременного охлаждения. Характерными признаками горячих трещин являются неровные (рваные) края и значительная ширина.

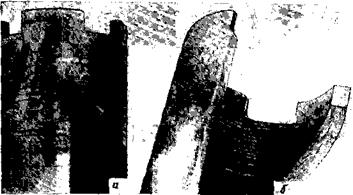

Холодные трещины возникают в слитке после

окончания процесса затвердевания. Под действием термических и усадочных напряжений при относительно низких температурах, когда пластичность сплава мала, происходит разрушение отливки; при этом образуются транскристаллические холодные трещины со светлыми

|

Рис. 5. Трещины в слитках сплава B9S: а — центральная трещина; б —радиальные трещины |

неокисленными поверхностями. Вероятность образования таких трещин выше у высоколегированных сталей и сплавов, обладающих низкой температуропроводностью, меньшей пластичностью и содержащих структурные составляющие с различными удельными объемами и коэффициентами линейного расширения.

В круглых слитках возникают центральные и радиальные трещины. Центральные трещины могут быть горячими и холодными. Радиальные, как правило, — горячими. На рис. 5 показаны трещины в слитках сплава В95.

Дефекты обработки давлением

Трещины поверхностные и внутренние, разрывы появляются в поковке (штамповке, прокате) из-за значительных напряжений в металле при деформации. Растягивающие внутренние напряжения могут привести к появлению разрывов и трещин металла в зонах, ослабленных дефектами слитка, а иногда к разрушению зон, не пораженных дефектами. Следует отметить, что при обработке давлением металл неоднократно подвергается нагреву и охлаждению, что приводит к возникновению термических напряжений, способствующих образованию внутренних разрывов и трещин.

При холодной объемной штамповке из-за малой пластичности исходных материалов на поверхности обрабатываемых деталей возникают скалывающие трещины, распространяющиеся под углом 45° к направлению действующего усилия.

Риски появляются на поверхности проката в виде мелких открытых царапин глубиной 0,2—0,5 мм в результате попадания мелких частиц на валки при прокате или износа матрицы при прессовании.

Волосовины являются результатом деформации мелких неметаллических включений и газовых пузырей. Эти дефекты имеют вид тонких прямых линий длиной от долей миллиметра до нескольких сантиметров и расположенных на поверхности и в подповерхностном слое металла. Волосовины встречаются во всех конструкционных сталях.

Закаты возникают при избытке металла в валках (калибрах) в виде заусенцев глубиной более 1 мм, закатанных в диаметрально противоположных направлениях.

Плены — брызги жидкой стали, застывшие на поверхности слитка и раскатанные при прокатке в виде от - спаивающихся с поверхности пленок толщиной до

1,5 мм.

Расслоения — внутренние нарушения сплошности, ориентированные по направлению волокна; возникают при обработке давлением слитка, имевшего усадочные раковины или рыхлоты, а также при прокатке листа в результате расплющивания сравнительно крупных неметаллических включений и газовых пузырей. Поверхность нарушения сплошности параллельна плоскости прокатки.

Шлаковые включения в исходных заготовках (металлургический брак) при дальнейшей горячей объемной штамповке приводят к нарушению сплошности в поковке.

Рванины — разрывы или надрывы металла с рваными краями. При прокатке слитков к образованию рванин особенно склонны высоколегированные стали и чугу - ны с крупнозернистой структурой.

Флокены появляются наиболее часто в среднеуглеродистых и среднелегированных сталях при повышенном содержании в них водорода. Водород, растворенный в жидкой стали, при охлаждении и особенно при фазовых превращениях вследствие резкого понижения растворимости стремится выделиться. При этом он заполняет все пустоты вплоть до дефектов кристаллической решетки, и, превращаясь из атомарного в молекулярный, создает огромные давления, приводящие к хрупкому разрушению металла.

Флокены обычно появляются в центральной зоне кованых или катаных заготовок крупных сечений и реже в слитках. Они имеют вид тонких извилистых трещин (рис. 6), представляющих в изломе пятна с поверхностью характерного серебристого цвета округлой формы. Поковки, отштампованные из металла, пораженного флокенами, иногда растрескиваются с отделением кусков металла. Это обнаруживается при закалке после снятия припуска механической обработкой или при поломке детали в эксплуатации.

Торцовые трещины появляются при резке крупных профилей проката, когда к моменту среза заготовка в результате больших удельных давлений под ножом сминается из круглого сечения в эллипс. В металле возникают большие внутренние напряжения и он растрескивается иногда через 2—6 ч после резки. Брак возрастает по торцовым трещинам в зимнее время, так как низкая температура способствует растрескиванию металла даже при резке малых профилей. Подбор оптимальных условий резки сводит до минимума возникновение торцовых трещин.

Зажим — заштампованная складка, появляется в результате неправильного наполнения фигуры штампа

|

Рис. 6. Флокены в поперечном макротемплете стального слитка |

металлом или закатывания заусенцев, полученных на первых переходах штамповки.

Утонение и разрывы появляются в результате нарушения технологии при штамповке — вытяжки деталей из листового материала. Разрывы определяют визуально (у средне - и крупногабаритных деталей), а недопустимую степень утонения— специальными (например, радиоизотопными и др.) методами. Эксплуатационная надежность деталей, полученных глубокой вытяжкой, определяется отсутствием разрывов и трещин, и предельно допустимой степенью утонения. При эксплуатации наблюдалось разрушение деталей в зоне утонения из-за знакопеременных нагрузок. Применение методов листовой штамповки требует разработки методов и средств автоматического контроля степени утонения металла при вытяжке.

Дефекты термической и электрохимической обработки

Перегрев или пережог возникают при термической обработке из-за несоблюдения заданной температуры, времени выдержки, скорости нагрева и охлаждения детали. Перегрев приводит к образованию крупнозернистой структуры, оксидных и сульфидных выделе - і і

ний по границам зерен (в стали). Пережог вызывает образование крупного зерна и оплавление границ зерен, что способствует в дальнейшем разрушению металла (рис. 7). *

.Трещины термические (в том числе закалочные) возникают в металле при резких нагреве илиох-

|

Рис. 7. Разнозерннстость структуры — крупнокристаллический ободок в сечении профиля из сплава Д16 |

лаждении (например, при закалке). В этом случае появляются термические напряжения от температурного перепада по сечению, а также структурные напряжения, связанные с тем, что структурные превращения по сечению детали происходят неодновременно. В результате наложения термических напряжений на структурные в закаливаемой детали могут появиться закалочные трещины различной величины и ориентировки. Они могут начинаться на поверхности детали и распространяться вглубь (рис. 8), возникать внутри детали в ее сердцевинной части и распространяться в поперечном направлении.

Обезуглероживание наблюдается при нагреве стальных изделий в среде, содержащей избыток паров

|

воды, углекислого газа или водорода. В этом случае! происходит выгорание углерода в поверхностных слоях, 1 что значительно снижает прочность стали. В изделиях из і инструментальной стали, прокаливающихся полностью - или на большую глубину и имеющих обезуглероженный • слой, возникают поверхностные трещины глубиной до

I

1,0—2,0 мм (и даже больше). Они — следствие растягивающих напряжений, вызванных тем, что в обезугле - роженном слое при закалке образуется низкоуглеродистый мартенсит с меньшим объемом, чем в сердцевине. Обезуглероживание как процесс, провоцирующий трещины, наиболее опасно для сталей с повышенным содер-| жанием углерода (>0,5 %). ]

Науглероживание наблюдается при нагреве" стальных изделий в среде с избыточным количеством окиси углерода. Это приводит к насыщению поверхност - ; ных слоев углеродом, повышающему хрупкость и склон - і ность к трещинообразованию.

Трещины водородные возникают при насыще - і нии поверхностного слоя стали водородом под действием щелочей, кислот и специальных растворов при трав

лении и электрохимической обработке. Насыщение поверхностного слоя водородом приводит к резкому падению пластичности и хрупким разрушениям, очагом которых обычно становятся микротрещины, имеющиеся на поверхности детали.

Дефекты механической обработки

Трещины отделочные возникают в поверхностном слое металла, наклепанном при отделочных операциях. Поверхностные микротрещины в дальнейшем, при работе детали под нагрузкой, могут значительно увеличиться.

Прижоги, трещины ш л и ф о в о ч н ы е возникают при резком нагреве поверхностного слоя стального изделия при нарушении режима шлифования или полирования. Дефекты представляют собой или закаленные участки небольшой площади, или участки с сеткой тонких трещин на поверхности детали. Применение неподходящего для данного металла или «засаленного» круга, повышение подачи, скорости шлифования или недостаточное охлаждение детали вызывают местные пере-

|

Рис. 9. Усталостная трещина по следам шлифовочных трещин иа поверхности штока цилиндра (выявлена магиитио-порошковым методом) |

гревы поверхностного слоя закаленной стали и высокие внутренние напряжения из-за неравномерных объемных изменений при чередующихся нагревах и охлаждении. Эти напряжения и являются причиной возникновения шлифовочных трещин (рис. 9). j

Дефекты соединения металлов j

Металлургические дефекты сварного шва появляются в сварных соединениях вследствие нарушения режима сварки. При сварке металл подвергается расплавлению и затвердеванию, поэтому в сварных соединениях могут быть дефекты, присущие литому металлу (раковины, поры, шлаковые включения и др.). Кроме того, под воздействием высокой температуры в зоне термического влияния могут возникать также изменения размеров зерна, перегрев, закалка и отпуск, горячие и холодные трещины, непровар.

Поры и раковины в металле шва — пузыри, в основном сферической формы различной величины, заполненные водородом или окисью углерода, образуются из-за присутствия газов, поглощаемых жидким металлом.

Шлаковые включения в металле шв а— небольшие объемы, заполненные неметаллическими веществами (окислами, шлаками). Размеры их колеблются от микроскопических до нескольких миллиметров в поперечном сечении.

Трещины появляются вследствие внутренних напряжений, возникающих из-за усадки металла при охлаждении шва (рис. 10). Причиной усадки металла может быть нарушение технологии сварки или несоответствие основного металла и электродов требованиям ТУ. Трещины, возникающие в направленном металле, могут распространяться и на основной металл. Иногда трещины могут возникать вдоль боковой стороны нагреваемой зоны.

Непровар — отсутствие сплавления между основным и наплавленным металлом в корне шва или по кромкам из-за плохой подготовки кромок свариваемых листов или малого расстояния между кромками по отношению к диаметру электрода. Типичной картиной непровара в вершине шва на рентгеновском снимке является непрерывная или прерывистая темная полоса в центре шва.

Перечисленные выше дефекты обычно относят к вну-

тренним дефектам сварного шва. К наружным (внешним) дефектам можно отнести неполное заполнение шва, вогнутость на вершине шва, избыточное усиление (увеличение толщины шва), нахлест (наплавление металла на основу), проплав, продольные канавки, подрезы, смещение кромок шва, неровности в местах смены электрода и др. В большинстве случаев внешние дефекты могут быть определены визуально.

|

Рис. 10. Кристаллизационные трещины в стыковом шве, выполненном элект - рошлаковой сваркой |

Непропай возникает в паяных соединениях вследствие недостаточной чистоты спаиваемых поверхностей или нарушения температурного режима пайки. Пред - ставляет собой полное или частичное незаполнение паяльного зазора припоем.

Непроклей возникает в клеевых соединениях из - за плохой очистки склеиваемых поверхностей или нарушения температурного режима склейки. Представляет собой отсутствие сцепления (склеивания) в отдельных участках клеевого соединеиня.

Отслоение — характерный дефект в изделиях, изготавливаемых из двухслойных металлов. Возникает в процессе получения двухслойных листов или труб, а также при их обработке давлением, сваркой.

Производственные дефекты существенно ухудшают прочностные характеристики металла и могут явиться

причиной поломки и преждевременного выхода деталей из строя в условиях эксплуатации. ]

![]()

|

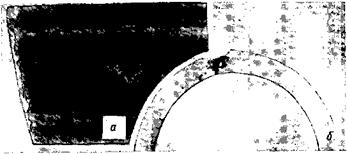

|

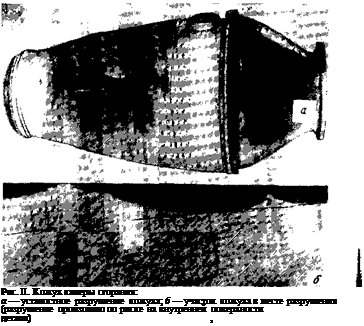

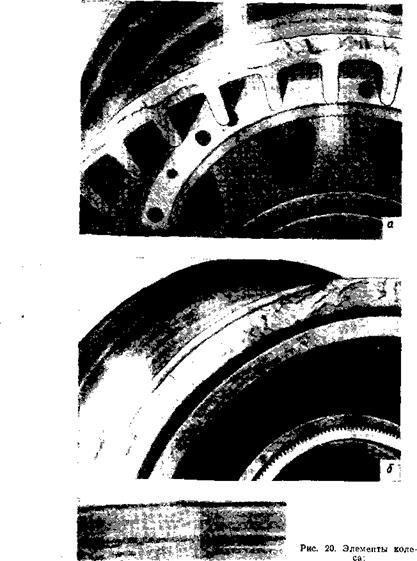

На рис. 11, а показано разрушение кожуха камерц сгорания авиационного двигателя. Причина разрушения — продольная риска на внутренней поверхности детали протяженностью около 80 мм, глубиной около

0, 4 мм (рис. 11,6). Этот дефект не был обнаружен при изготовлении кожуха. Другими часто встречающимися дефектами этой детали являются расслоения и закаты, вытянутые вдоль образующей. Эти дефекты являются недопустимыми для высоконагруженных изделий, так как ослабляют сечение стенки и являются концентраторами напряжений.

Нарушение установленного режима сварки при изготовлении или ремонте стальных деталей, использование присадочного материала не той марки, которая требуется по техническим условиям, могут привести к появлению трещин по сварным швам или разрушению деталей в зоне сварного шва (рис. 12).

На рис. 13 показано разрушение кулачкового валика двигателя внутреннего сгорания. Причиной разрушения явились закалочные трещины, возникшие из-за нарушения режима термической обработки.

|

Дефекты металла могут возникать и в условиях эксплуатации как следствие физического износа и неправильного технического обслуживания машин.

Разнообразие применяемых материалов для изготовления деталей и агрегатов машин, а также различные условия работы приводят к тому, что физический износ отдельных элементов конструкции наступает неодновременно. Некоторые детали, узлы и агрегаты в процессе эксплуатации сильно изнашиваются и

ври ремонте требуют замены или восстановления. Другие изнашиваются меньше и могут длительное время эксплуатироваться без ремонта. Следовательно, детали машин в процессе эксплуатации теряют свои служебные свойства неравномерно, что вызывает на определенных этапах необходимость проведения осмотров и ремонтов, при которых определяют техническое состояние, заменяют или восстанавливают определенную номенклатуру деталей, узлов и агрегатов.

Под техническим состоянием понимают степень пригодности деталей и узлов для надежной работы в машине в соответствии с требованиями технических условий. В процессе эксплуатации техническое состояние не остается постоянным и с увеличением наработки под воздействием внешних факторов ухудшается, работоспособность машины из-за износов и повреждений снижается и надежность работы элементов конструкции падает.

Физический износ является нормальным явлением, неизбежно сопровождающим эксплуатацию любой машины. Величина и характер физического износа определяются конструкцией машины, использованными в ней материалами, технологией изготовления и условиями эксплуатации.

Наиболее распространенным видом физического износа элементов конструкций, где имеется контакт, является механический износ. Он происходит в результате действия сил трения и ударных нагрузок в сопряженных деталях, имеющих относительное перемещение с большей или меньшей скоростью.

К физическому износу относится также коррозионный износ деталей и агрегатов, возникающий в результате химического или электрохимического взаимодействия металла с внешней средой. В процессе эксплуатации коррозия может возникать вследствие атмосферных воздействий, из-за неблагоприятных контактов металла в конструкции, под воздействием рабочей жидкости в системах, под влиянием газовой среды при высоких температурах. На рис. 14 показана деталь, пораженная язвенной коррозией.

Особенно вредно влияние коррозии при одновременном воздействии на детали переменных нагружений (коррозионная усталость). Установлено, что при этих условиях разрушение их может происходить при напряжениях, значительно меньших предела усталости. Н'а рис. 15 показана лопатка компрессора, на которой трещина

|

|

рис. 14. Трубопровод гидросистемы:

а — язвенная коррозия на внешней поверхности; б — поперечный разрез тру-

бопровода

|

Рис. 15. Внешний внд лопатки осевого компрессора (а), пораженной коррозией, и микрошлиф. ХЮО (б) участка кромки лопатки с трещиной усталости, развивающейся от очага язвенной коррозии |

|

Рнс. 16. Усталостное разрушение балки тележкн основной опоры самолета |

усталости развилась по следам коррозии, на рис. 16—разрушение балки тележки шасси самолета из-за трещины усталости, возникшей на участке глубокой коррозии на внутренней поверхности, а на рис. 17 — усталостное

разрушение болта, прочность которого была понижена наличием глубокой коррозии на его поверхности.

Усталость материала представляет собой процесс постепенного изменения деталями машины своей работоспособности под воздействием переменных по величине и направлению нагрузок. Усталость проявляется в виде трещин, возникающих преимущественно на деталях, испытывающих при работе многократные знакопеременные циклические нагрузки. Чаще всего трещины усталости

|

Рис. 17. Усталостное разрушение силового болта по следам коррозии |

возникают в местах концентрации напряжений—галтелях, у отверстий для смазки, в местах резкого перехода, глубоких рисок и т. д. Возникновению усталостных трещин в значительной степени способствуют структурная неоднородность материала, острые углы между сопряженными элементами деталей, местные повреждения в виде забоин, царапин и т. д.

Часто трещины усталости возникают на лопатках газовых турбин вследствие одновременного воздействия значительных напряжений, высоких температур и агрессивной среды, приводящих в некоторых случаях к разрушению лопаток (рис. 18).

Вибрационные нагрузки, возникающие при работе машин, приводят к появлению трещин усталости на валиках приводов агрегатов (рис. 19), лопатках осевых компрессоров, трубопроводах гидро - и пневмосистем. ;

В результате неправильного технического обслужи-] вания машин на деталях могут появиться дефекты в виде забоин, рисок, вмятин и т. п. Такого рода дефекты, как уже указывалось, способствуют образованию трещин усталости, а в ряде случаев являются непосредственной причиной их возникновения. Нарушение правил эксплуатации, например техники пилотирования, может привести к деформации и разрушению отдельных элементов

Рис. 18. Лопатки турбин:

|

о —трещина усталости 'на выходной кромке; б —обрыв лопатки по перу;, е — обрыв лопатки по первому пазу замка

Рис. 19. Валик привода топливного насоса: а — усталостное разрушение валика; б — место взлома |

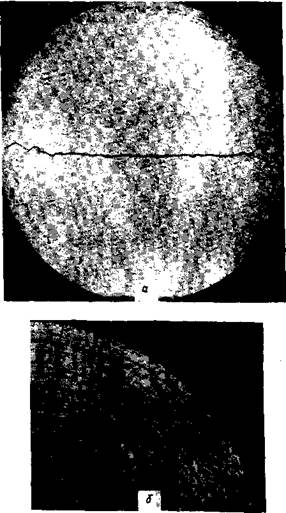

планера самолета. Особенно неблагоприятно влияют грубые посадки на органы приземления, которые могут выйти из строя вследствие сильной их деформации или даже разрушения отдельных элементов (рис. 20).

Иногда при эксплуатации проявляются дефекты, возникающие в результате ошибок, допущенных при конструировании и расчете деталей. Эти дефекты являются следствием неправильного назначения допусков на со-

а — отрыв несъемной реборды; б — усталостное разрушение бурта барабана; в — трещины усталости иа съемной реборде; светлые участки — зоны усталостного разрушения, темные — зоны долома

пряженные детали, нерационально выбранной формье деталей и их взаимного расположения и т. д. На рис.. 21 показано разрушение силового цилиндра от действия повторно-статических нагрузок кручения. Очаг разрушения начался от участка с неблагоприятным сопряжением элементов конструкции верхней части цилиндра.

|

Рис. 21. Усталостное разрдушеине силового цилиндра из-за неблагоприятного сопряжения элементов конструкции: а — общий вид разрушения; б — характер излома в месте разрушения |

Как видно, рассмотренные дефекты независимо от их происхождения вызывают ухудшение технического состояния элементов конструкции и могут привести к постепенному (износовому) или внезапному их отказу в - эксплуатации. Это существенно снижает срок службы и надежность машин.

Применение новых наиболее прогрессивных процессов получения черных и цветных металлов и сплавов в металлургии, позволяющих существенно повысить качество металлов, тщательная отработка конструкции машин и их элементов, совершенствование технологии изготовления деталей С целью исключения появления В НИХ - дефектов, строгое соблюдение правил эксплуатации — реальные пути повышения качества и эксплуатационной надежности изделий металлургии и машиностроения. Однако это невозможно без широкого применения эффективных методов контроля качества металла и металлоизделий, особенно в тех случаях, когда требуется получить металлы и сплавы специального назначения с высокими

эксплуатационными свойствами, обеспечивающими 100%-ную гарантию надежной работы изготовленных из них дорогостоящих и уникальных объектов, машин и конструкций ответственного назначения. Здесь отказ одной «лимитирующей» детали (например, лопатки газовой турбины энергетической машины) может привести к выходу из строя всего объекта.

Разумеется, такой контроль может быть осуществлен только неразрушающими методами.

Опубликовано в

Опубликовано в