Проектирование и подготовка сварочного инструмента

2 июля, 2016

2 июля, 2016  admin

admin В составе пакета РОБОМАКС имеется САПР сварочного инструмента, предназначенная для проектирования сварочных клещей и сварочных машин контактной точечной сварки и проверки их функционирования при выполнении технологических операций. Чаще всего это проектирование сводится к интерактивной сборке инструмента и элементов оборудования из набора уже имеющихся в базе данных (и в цехах) отдельных деталей. Реже, при невозможности такого решения поставленной задачи, проектируются оригинальные элементы с формированием конструкторской документации для их изготовления.

От технических характеристик сварочных клещей и соответствия их конструкции выполняемой задаче в большой степени зависит работоспособность всего сварочного поста как автоматизированного, так и ручного.

и*

|

Поэтому при проектировании роботизированного производства приходится уделять особое внимание разработке сварочных клещей как одному из ключевых моментов.

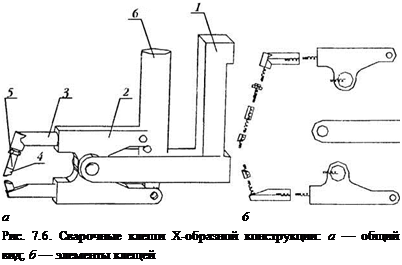

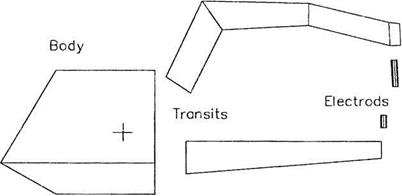

Конструкция клещей относительно проста. Встречаются два типа; Х-образные и С-образные клещи. На рис. 7.6 приведен пример Х-образных клещей разработки ЗИЛ для автоматизированной сварки. Конструкция клещей этого типа обычно содержит кронштейн (тело) 1, рычаги 2, электродо - держатели 3 и электроды 4 (рис. 7.6, а). Между электродом и электрододер- жателем могут находиться удлинитель и переходник 5, а сжатие осуществляется пневмоцилиндром 6.

Все элементы сварочной оснастки имеют атрибуты (следы их обозначений видны на рис. 7.6, б в виде надписей у каждого элемента), которые при сборке проверяются и обеспечивают мгновенную автоматическую сборку элементов в сборочный узел. Клещи собираются из образов элементов по посадочным поверхностям (коннекторам), для которых имеется определенная дисциплина задания ориентации фреймов и их кодов. Этим обеспечивается контроль сборки.

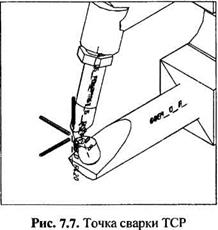

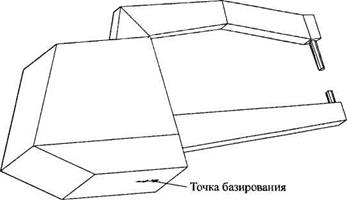

К механизму перемещения клещи крепятся через кронштейн 1 (см. рис. 7.6, а), а в точку сварки подходит рабочая поверхность электрода, задаваемая фреймом TCP (Tool Center Point), определяющим расположение самих клещей относительно свариваемой точки (рис. 7.7).

Конструкция клещей во многом определяет сложность манипуляций, стабильность качества сварки и время простоя всего поста на устранение неполадок, обслуживание и ремонт. И хотя она, как правило, не столь сложна, процесс проектирования клещей весьма непрост. Дело в том, что при

всей очевидности общих требований к клещам (они должны обеспечить качественное выполнение всех «порученных» им сварных точек при максимальной надежности и экономичности работы), существует еще ряд требований.

Так, электроды, как элементы быстро изнашиваемые, должны иметь относительно простые формы, облегчающие их массовое производство, иметь эффективное охлаждение, обеспечивать быструю замену и обладать стойкостью при высокотемпературном контакте со свариваемым материалом.

Так, электроды, как элементы быстро изнашиваемые, должны иметь относительно простые формы, облегчающие их массовое производство, иметь эффективное охлаждение, обеспечивать быструю замену и обладать стойкостью при высокотемпературном контакте со свариваемым материалом.

При этом форма электродов должна вполне соответствовать свариваемым кромкам узла, отбортовка которых может иметь минимально допустимые размеры.

Другие элементы сварочной оснастки клещей — электрододержатели, удлинители, переходники, скобы и т. п., — хотя и не являются быстроизна- шивающимися, но также должны обладать по возможности простой формой при минимальной массе и достаточной жесткостью для данных усилий и вылетов при соблюдении эксплуатационных требований.

Элементы сварочной оснастки клещей должны быть максимально унифицированы, иметь оптимальную номенклатуру, минимальную и достаточную для обеспечения универсальности применения, с одной стороны, но, ограниченную для уменьшения издержек — с другой. Если номенклатура элементов недостаточна, то нет универсальности применения и приходится в ряде случаев проектировать оригинальные элементы, а если избыточна, то трудно поддерживать ее в порядке — модернизировать и эффективно использовать.

Отсутствие необходимой унификации сварочного оборудования контактной точечной сварки и составляющих его элементов приводит к значительным ежегодным издержкам на восстановление изношенных частей медных элементов клещей и машин вследствие оригинальности их конструкции и трудностей в наладке производства этих элементов современными высокопроизводительными методами.

Унификация элементов сварочных клещей может быть затруднена отсутствием конструкторской документации или большой трудоемкостью ее поиска в архиве, а отсутствие преемственности технических решений не способствует повышению их качества и увеличивает сроки разработок. Кроме того, определенную специфику накладывает применение сварочных клещей в составе роботизированного производства.

Работа по унификации сварочной оснастки — это большой постоянный труд, но он совершенно необходим для успешного проектирования. Одной из составляющих является отработка конструкций соединений элементов оснастки. Они должны быть не только однозначно, плотно и надежно состыкованы (для обеспечения точности, хорошей электропроводности и герметичности соединения), но и прочно закреплены. Поэтому посадочные поверхности оснастки оговариваются соответствующими дополнительными стандартами предприятий, где приводятся их типы и размерные ряды.

Кроме поэлементного рассмотрения сварочной оснастки клещей необходим анализ и расчет всей схемы механизма для обеспечения его технических характеристик. В этом случае сварочный контур (клещевины) рассматривается в паре с приводом (телом) клещей. Учитываются геометрия клещевин и характеристики силового гидро - или пневмоцилиндра.

К телу клещей также предъявляется ряд дополнительных требований. Оно должно не только раскрывать клещевины на определенную ширину и сжимать их с определенным усилием, но и обеспечивать компенсацию неточностей положения кромок, а также быть по возможности модульным и универсальным в плане замены или изменения положения фланца крепления к роботу или подвеске.

Полная проверка работоспособности клещей на доступность и достижимость мест сварки возможна либо проверкой при отладке технологии на реальном изделии, либо, что гораздо эффективнее, путем моделирования работы клещей в составе сварочного поста. Необходимость ускорения подготовки производства при смене моделей автомобильной техники требует мобильного решения всех задач.

САПР сварочного инструмента может использоваться для проектирования как клещей и машин для ручной сварки, так и клещей для роботизированной сварки. Проектирование — процесс творческий, все основные решения остаются за проектировщиком, но наличие ряда эффективных программ монитора значительно ускоряет и контролирует работу, автоматизируя многие операции.

Размеры и форма элементов сварочных клещей и машин должны оптимально соответствовать выполняемой технологической операции. Поэтому проектирование оснастки ведется путем ее набора из унифицированных или оригинальных элементов с учетом целого ряда параметров:

• предварительного раскрытия между электродами;

• усилия их сжатия;

• положения сварного шва от кромки изделия;

• максимальной высоты сечения сварного соединения и др.

В подсистеме все разработанные блоки, детали вторичного контура и другие детали, используемые при проектировании, хранятся в соответствующих библиотеках графических образов и базах данных текстовых и числовых характеристик.

Типы сварочных клещей могут быть самыми разнообразными, хотя избыточное разнообразие нежелательно. Их можно систематизировать по следующим признакам:

• вид работы (роботизированная или ручная сварка);

• тип клещей (С-, Х-образные и пистолеты);

• класс (со встроенным трансформатором, без трансформатора);

• производитель (покупные, собственные);

• возможность сдвига (самоустанавливающиеся, жесткие);

• раскрытие (с дополнительным ходом, одно - и двухходовые);

• исполнение (одинарные, сдвоенные);

• привод (гидро-, пневмопривод);

• коннекторы тела клещей (цилиндрические, конические, винтовые).

Перечисленные признаки клещей присутствуют в базах данных внутри сведений о каждой модели и вызываются по запросу или применяются при поиске. Структура каталогов в этом случае используется с минимальным количеством уровней с целью избежать дублирования данных и одновременно разделить оборудование разного типа.

Элементы сварочной оснастки клещей имеют также большое разнообразие конструктивных исполнений, материалов и типоразмеров, поскольку часто велико разнообразие свариваемых стыков. Следует заметить, что деление на элементы является условным и зависит от самого пользователя, поскольку каждый элемент в принципе можно поместить в любую из групп, а количество групп изменить.

В базе данных имеются следующие стандартизованные элементы клещей:

• электрод (классический и колпачковый);

• электрододержатель;

• штуцер (переходник-удлинитель);

• цилиндр (гидравлический, пневматический и пневматический встроенный специальный),

а также оригинальные элементы, входящие в состав клещей:

• вылет;

• рычаг-ось (для Х-образных);

• скоба (для С-образных);

• хомут-упор;

• кронштейн и т. п.

ЭЛЕКТРОД — изнашиваемый сменный элемент стандартной конструкции. Контактирует с узлом и имеет один коннектор. Чаще всего воспринимает центральноосевую нагрузку и имеет посадку по конус> 1:10 без дополнительного крепления. Для коротких электродов применяется укороченный коннектор, а для больших диаметров — конус 1:5. При экцен - трично направленных нагрузках используют конус коннектора 1:20 без крепления. При нагрузках, направленных под углом более 30е к оси электрода, обязательно дополнительное крепление (чаще всего, это гайка). В этом случае применяют электроды, выполняющие одновременно функции электрододержателя. Однако это вынужденный вариант, когда нельзя применить прямой электрод стандартной конструкции, и поэтому нежелательный, так как деталь, подлежащая смене при износе, оказывается более сложной.

ЭЛЕКТРОДОДЕРЖАТЕЛЬ — не изнашиваемый элемент между электродом и последующими элементами (вылетом, скобой, рычагом). Чаще всего он имеет гнутую фигурную форму.

УДЛИНИТЕЛЬ — проставка между электрододержателем и электродом. Обычно прямой, того же диаметра что и электрод. Применяется для удлинения электрода стандартной длины.

ВЫЛЕТ — не изнашиваемый элемент между электрододержателем и рычагом; элемент не сменный, чаще всего оригинальной формы. Используют в универсальных клещах при большом полезном вылете (например, в Сообразных клещах). Вылет может отсутствовать в составе оснастки (при обязательном наличии электрододержателя и электрода), но тогда:

• удлиняют рычаг (если клещи специальные, с большим полезным вылетом);

• удлиняют электрододержатель (если полезный вылет оснастки небольшой).

ПЕРЕХОДНИК — это, по сути дела, такой же электрододержатель. который используется между первым электрододержателем или колпачком и последующими элементами для придания оснастке нужной криволинейной формы или перехода с одного коннектора на другой. Для случая использования колпачковых электродов переходник обязателен, в паре с колпачком он образует единицу, сходную по размерам и функциям классическому электроду.

ПРИВОД (ТЕЛО) клещей — это клещи без оснастки. Стандартные и унифицированные приводы можно рассматривать как элементы клешей.

Один из принципов РОБОМАКС заключается в рациональной степени подробности изображения. В рассматриваемой подсистеме, в частости, для 3D-образов это выражается в весьма подробном изображении :-л. е - ментов клещевин (электродов, электрододержателей) и в схематичес.<: w габаритном изображении тела клещей. Делается это для достовернтсги моделирования элементов, огибающих кромки узла, и для > меньше.-:**

объема памяти компьютера, занятого теми элементами, для которых подробности не нужны, но которые требуют больших дополнительных вычислительных ресурсов при моделировании динамики работы оборудования. Однако это так лишь для 3 D-образов. После проверки они преобразуются в ортогональные проекции для формирования чертежей. В этом случае подробности должны соответствовать традициям конструирования и требованиям к рабочим чертежам.

Для обоснованного выбора и конструирования элементов машин необходимы расчетные программы. Расчету подлежат усилия и перемещения (расчет привода) и электрические потери во вторичном контуре при определенном режиме сварки (расчет мощности трансформатора). Поскольку эти параметры зависят от размеров оснастки клещей, расчет в процессе подбора элементов приходится проводить многократно.

Предусматривается также использование нескольких расчетных программ, позволяющих определять режимы (мягкий и жесткий) точечной и рельефной сварки в соответствии с толщиной, материалом, характером покрытия свариваемых листов и их количеством в пакете. Оценивается достаточность мощности сварочного трансформатора и развиваемого усилия для обеспечения требуемых режимов сварки, обеспечивается получение твердых копий необходимых документов (расхода ресурсов, стоимостных, временных характеристик и пр.). Реализация этих функций связана прежде всего с созданием ряда баз данных текстовой и числовой информации. Они разрабатываются для тех деталей конструкции точечных машин, клещей и элементов вторичного контура, для которых недостаточно только графической информации, хранящейся в библиотеках образов. Выходными документами работы расчетных алгоритмов являются совокупности исходных данных и результатов расчетов.

Важно отметить, что принятие принципиальных предварительных решений, как правило, выполняется до начала работы на компьютере. Делают прикидочные расчеты, подготовляют чертежи, образы и т. п. и лишь затем приступают непосредственно к конструированию и моделированию.

Исходными данными для САПР сварочного инструмента являются:

• техническое задание на разработку (с указанием производительности линии/участка, приложением планировок, технологии и прочих основных условий заказчика);

• комплект чертежей свариваемого узла (сборочные, сварочные и деталировки с сечениями свариваемых стыков);

• 3 D-образы узлов, деталей и сечений стыков;

• образы и чертежи сборочно-сварочных приспособлений.

Анализ исходных данных и выработка предварительных решений по всей гамме клещей линии/участка предусматривает:

• анализ технического задания с целью составления общего представления о задачах и специфике данного производства;

• нанесение на чертеж сварного узла:

- габаритных изображений зажимных элементов приспособления, попадающих в зону сварки,

- швов/точек сварки, выполняемых роботами данного участка/линии (прочие точки данных швов, выполняемые при прихваткс/доварке помечаются другим цветом),

- анализ чертежей узла (прежде всего сечений свариваемых стыков и их пространственных положений) с целью предварительного определения габаритных размеров оснастки клещей (вылет, ход, раствор),

- определение режимов сварки на основании данных о стыках (толщине листов, материале и покрытии, диаметре сварной точки): силы тока, силы сжатия, времени цикла на точку,

- прикидочный (укрупненный) расчет трансформатора и выбор его марки,

- расчет соотношений длин рычагов и привода; выбор его марки;

• предварительный выбор:

- типов клещей для каждого стыка,

- марки тел клещей (если клещи покупные),

- оснастки клещей (при этом предпочтение отдается опробованным, традиционным решениям, имеющимся в наличии у заказчика);

• предварительное разбиение швов/точек:

- по каждому сварочному посту,

- по типам клещей (число типов клещей должно быть меньше числа постов или равно ему) с учетом примерно равного числа точек на один пост и однотипности их сечений (это — признак максимальной производительности линии), с учетом перекрытия зонами промышленных роботов выполняемых швов и расположения роботов в РТК и т. п. Производится заполнение соответствующей таблицы;

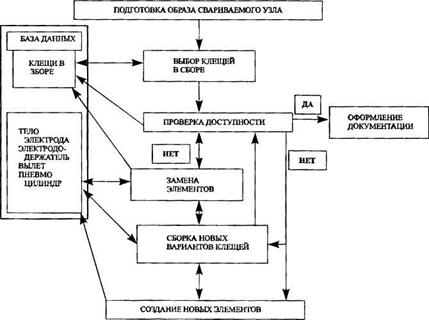

• анализ ранее подготовленного на компьютере образа сварного узла. Завершение этапов принятия предварительных решений позволяет переходить собственно к проектированию инструмента с помощью рассматриваемой автоматизированной системы. Организация этих работ поясняется структурной схемой, показанной на рис. 7.8, и предусматривает следующие варианты действий:

• поиск уже разработанных клещей для выполнения рассматриваемой совокупности швов и точек;

• модернизацию имеющихся в базе данных клешей;

• сборку новых клещей из уже разработанных деталей для имеющейся совокупности швов;

|

Рис. 7.8. Возможные варианты работы системы автоматизированного проектирования сварочных клещей |

• по «внутреннему пространству» клещей;

• по «наружным» (для клещей) габаритам проемов узлов (окна, двери кузова) и прочим поверхностям.

Подсистема проектирования сварочного инструмента обеспечивает проверку доступности клещей к свариваемым соединениям (с возможностью варьирования технологических параметров) и их ориентации относительно этих соединений. Математический и графический образы клещей далее будут переданы в подсистему проектирования сварочных РТК с целью проведения дополнительной проверки достижимости и отсутствия столкновений в процессе подвода-отвода клещей и сварки с помощью робота. Смысл моделирования заключается в оперативной всесторонней проверке принятых конструктивных решений.

Если вновь свариваемые соединения по толщине, качеству покрытия и количеству листов в пакете не отличаются от тех, для сварки которых была разработана сварочная оснастка, то решается также и технологическая задача обеспечения этой оснасткой требуемых режимов сварки.

Поиск и сборка в новые клещи уже разработанных элементов (см. рис. 7.8) во многом аналогичны рассмотренному выше варианту проверки готовых клещей. Здесь тоже начинают с подбора готовой оснастки и, если ни одна из них не подходит без изменений, выбирают такие элементы, изменение которых может быть выполнено наиболее просто. Это электроды, переходные втулки, удлинители, электрододержатели, вылеты.

После того как на экран вызвана совокупность сечений швов и один из вариантов оснастки, элементы, подлежащие замене, убираются и на экране остаются сечения швов и та часть оснастки, которая не требует изменений. Модель заносится в память как основа для новой разработки. Из соответствующих библиотек выбираются необходимые элементы и собираются в единое целое непосредственно с сечениями узлов и имеющейся частью оснастки, либо в некоторой промежуточной модели производится сборка в узлы, а затем собирается все вместе.

Для подбора подходящих элементов оснастки может понадобиться многократный перебор. Если удается подобрать имеющиеся элементы, то такая оснастка запоминается как новая и для нее возможны все проверки, указанные выше.

Проектирование недостающих деталей и сборка их с уже имеющимися производится, если не удается подобрать подходящие элементы оснастки из числа имеющихся. Необходимо разработать их вновь и собрать воедино. Работа заключается в кропотливом наполнении базы данных и мобильном опробовании получаемых вариантов решений, подходящих для конкретного случая применения. Затем выбирается лучший из них.

Каждый конструктивный элемент клещей должен быть подготовлен следующим образом:

• прорисован в соответствии с требованиями подсистемы подготовки математического образа для проведения анализа столкновений;

• сформированы фреймы концов элемента для последующей графической сборки с другими элементами в единую конструкцию;

• сформированы коды присоединительных поверхностей элемента (коннекторов) для последующего контроля собираемости и стыковки различных элементов;

• занесены в поля баз данных конструктивно-технологические параметры элемента.

Фреймы элемента и коды присоединительных поверхностей (коннекторы) формируются в виде атрибутов AutoCAD и заносятся в DWG-файл элемента программами подг отовки элементов.

Каждый элемент условно имеет две стороны: верхнюю — Up-side и нижнюю — Down-side.

В системе «сварочный инструмент» предусмотрены несколько вариантов ввода фреймов крепления элементов:

• ввод фрейма во вновь создаваемый элемент в режиме черчения;

• ввод фрейма в элемент, участвующий в сборке;

• трансляция фрейма с соседнего элемента в сборке с учетом согласования кодов коннекторов.

Элементы сварочной оснастки в системе хранятся порознь и могут применяться в любом наборе. Поэтому обозначается каждый коннектор, а не их пара. В паре должны быть внутренний и внешний коннекторы. При этом проверяются только посадочные поверхности, а не крепежные.

Кроме кодов, характеризующих размеры, коннекторы обозначены векторами систем координат (фреймами), определяющими их положение на элементе. Фреймы задаются на этане подготовки элементов.

Обозначение кодов:

X XX X — полное обозначение (буквы и цифры),

12 3

где 1 — внешняя или внутренняя поверхность: F — внешняя, М — внутренняя;

2 — диаметр элемента в миллиметрах для метрической резьбы: 10, 11, 13, 16, 20, 25, 32, 40, 50 .. — натуральное число из ряда СТП ВАЗ, или 1/2, 3/8, 7/8, 1/0, 2/0... — в дюймах для дюймовой резьбы;

3 — конусность или спецсимвол (0 — цилиндрическое соединение, 1 — конусность 1:10, 2 — конусность 1:5, 3 — конусность 1:20, К — конусность 1:10 или 1:5 короткое; М — метрическая резьба и т. п.).

Примеры обозначений, принятых на ВАЗе:

F201 — внешний диаметр 20 мм, 1:10 (для осевой нагрузки),

М322 — внутрений диаметр 32 мм, 1:5.

В рамках этих четырех символов можно закодировать различные коннекторы.

Конструирование элементов клещей. Поскольку создание элементов сварочной оснастки клещей эффективнее выполнять с использованием параметризации, то, безусловно, работать следует с применением программного комплекса Mechanical Desktop. Последовательность действий при рисовке в среде ACAD или AMD на конкретном примере подробно рассмотрена в § 1.5. Твердотельное solid-представление позволяет объединять и вычитать объемы, строить разрезы и сечения, получать пересечения поверхностей.

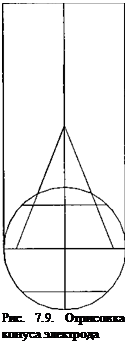

Сформируем в качестве примера изображение электрода диаметром 20 мм со сферическим концом и коническим коннектором. Для начала нарисуем на листе бумаги эскиз электрода в виде набора основных составляющих его примитивов и нанесем их размеры или координаты относительно любых осей координат. Операции конструирования удобно выполнять в пользовательской системе координат, совпадающей с плоскостью экрана (о ее расположении говорит пиктограмма в углу экрана), а примитивы изначально помещать в точке 0 системы координат.

Формирование примитива (цилиндра) выполним командами меню Command: cylinder Elliptical/<center point> <0,0,0>

Diameter/<Radius> 10 Center of other end/<Height> 40

Отрисуется цилиндр, у которого нижний торец расположен на плоскости XY, а его ось совпадает с осью Z. Для формирования примитива (сферы):

Command: _ sphere Center of sphere <0,0,0>

Diameter/<Radius> of sphere: 10

Отрисуется сфера, центр которой совпадает с точкой 0 системы координат.

Для формирования примитива (конуса):

Command: _conus Elliptical/<center point> <0,0,0>

Diameter/<Radius> 8 Apex/<Height> 20

Отрисуется конус, у которого нижний торец расположен на плоскости XY, а его ось совпадает с осью Z.

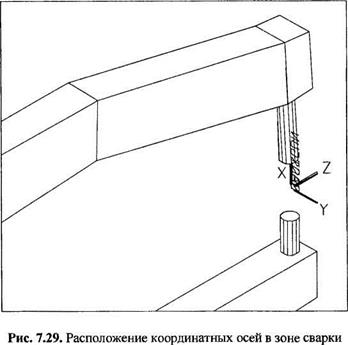

Фронтальная проекция изображений показана на рис. 7.9. Командой меню поместим конус на верхний торец цилиндра:

Select object: — укажем конус нажатием правой клавиши мыши

Select object: — укажем конус нажатием правой клавиши мыши

Base point or displacement: 0,0,0

Second point of displacement: 0,0,40,

где 40 — высота цилиндра. Конус перерисуется в другом месте.

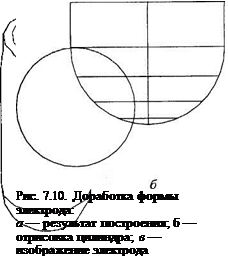

Усечем конус, для чего зададим уровень над его торцом 50 мм. Удалив лишнюю часть конуса и объединив все три примитива командой меню, указав их мышью, увидим результат выполненных операций (рис. 7.10, а). Добавим к изображению сферического конца электрода изображение цилиндра любого размера таким образом, чтобы он пересекал электрод (рис. 7.10, б). Удалим объем цилиндра и получим соответствующее изображение электрода (рис. 7.10, в).

|

|

В другом примере изобразим электрод в виде эксцентрично обточенного цилиндра. Для этого сформируем два примитива: цилиндр и второй примитив, полученный путем вращения некоего замкнутого профиля, сформированного относительно цилиндра. Построение профиля цилиндра, обра-

зующего контура и положение оси обкручивания показано на рис. 7.11. Обкручивая этот контур вокруг оси, примитив будет отрисован в виде «солида» (рис. 7.12, а, б). Аналогичным образом можно получить и другие формы электрода, например, эксцентричной обточкой электрода (рис. 7.12, в).

Для иллюстрации подготовки и сборки элементов можно взять два простых примитива — цилиндра, поскольку сборка любых более сложных объектов выполняется аналогично.

Для иллюстрации подготовки и сборки элементов можно взять два простых примитива — цилиндра, поскольку сборка любых более сложных объектов выполняется аналогично.

Сформировав цилиндр как описано выше, дадим команду меню для задания фреймов присоединительных концов элемента, и появится меню интерфейса (рис. 7.13) для установки систем координат, которые следует расположить следующим образом:

• для «верхней» стороны элемента (Up-side): ось X — наружу от торцевой поверхности элемента;

• для «нижней» стороны элемента (Down-side): ось X — внутрь злемеї гта;

• для обеих сторон: ось Y — в направлении внутреннего проема клещей.

В нашем случае для поворота фрейма в нужном направлении отметим Y. Система спросит о значении угла поворота, где зададим 90°.

Enter a angle of rotation aroud Y-axes (yellow) 90.

Обозначим элемент как Elcctrod (рис. 7.14, а), а сторону — как Up-side (рис. 7.14, б).

Для задания второй («нижней») стороны элемента в другом меню (рис. 7.15) отметим Origin. На запрос системы введем новые координаты:

|

|

|

|

“Enter a new position” -40,0,0.

а — образующий профиль второго примитива; б — поверхность, полученная после отрисовки; в — пример более сложной поверхности

В меню (см. рис. 7.14) выберем позиции Electrod и Down-side, а на запрос системы о коннекторе, введем его обозначение, например:

Enter type of the Connection : F121

На экране отразится электрод с обозначением обоих коннекторов. Запомним образ под именем HOL01. Система автоматически загрузит поле технических характеристик внешней базы данных. Заполним строку и выйдем из базы данных. Информация будет записана совместно.

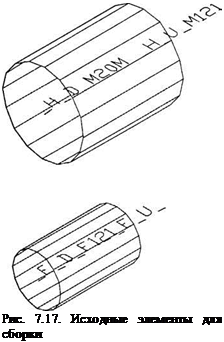

Аналогичным образом сформируем образ электрододержателя Holders в виде цилиндра с коннекторами М121 и F24M у верхней и нижней сторон соответственно и зш юм - ним под именем HOL02.

Аналогичным образом сформируем образ электрододержателя Holders в виде цилиндра с коннекторами М121 и F24M у верхней и нижней сторон соответственно и зш юм - ним под именем HOL02.

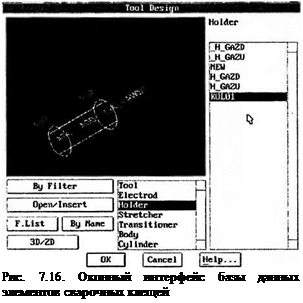

Командой меню WorkingOpcn (Insert) вызовем оконный интерфейс базы данных (рис. 7.16).

![]()

![]()

![]() Ж

Ж

Рис. 7.15. Меню определения нижней стороны

Для того чтобы загрузить сформированный ранее элемент, обозначим его группу (например, Holder), назначим режим Insert, и выберем элемент (например, HOL02). Аналогичным образом загрузим сформированный ранее электрод HOL01. Оба элемента появятся на одном экране (рис. 7.17).

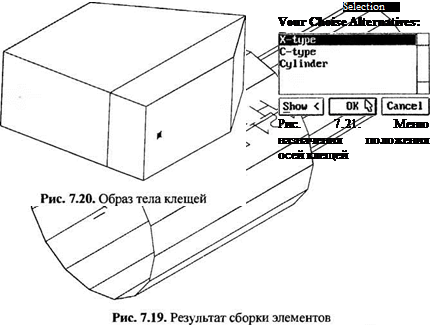

Соберем эти элементы воедино, для чего на запросы системы {Select object:) поочередно укажем объекты щелчком мыши. Высветится меню определения порядка сборки (рис. 7.18), где выберем Down-Up (соединение нижней стороны первого элемента с верхней стороной второго). Элементы соберутся (рис. 7.19), если их коннекторы соответствуют друг другу (например, F121 и М121). В противном случае, система сообщит о несоответствии коннекторов с указанием их кодов.

Соберем эти элементы воедино, для чего на запросы системы {Select object:) поочередно укажем объекты щелчком мыши. Высветится меню определения порядка сборки (рис. 7.18), где выберем Down-Up (соединение нижней стороны первого элемента с верхней стороной второго). Элементы соберутся (рис. 7.19), если их коннекторы соответствуют друг другу (например, F121 и М121). В противном случае, система сообщит о несоответствии коннекторов с указанием их кодов.

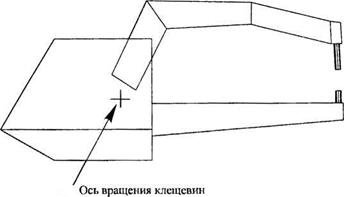

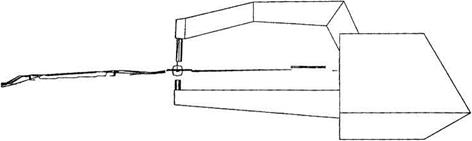

Подготовка образа привода клещей предусматривает задание определенных атрибутов с целью упрощенного моделирования раскрытия клещей и расчета усилия сжатия в зависимости от технических характеристик цилиндра и взаимного расположения точки сжатия электродов, центрального шарнира и силового цилиндра. В качестве примера здесь приводится сварка задней стенки кабины грузовика «Газель» с использованием соответствующих сварочных клещей.

Командой меню вызовем оконный интерфейс базы данных, показанный на рис. 7.16. С его помощью выводим на экран графическое изображение тела клещей body —

WWW — без обозначений коннекторов и оси вращения клещевин (рис. 7.20). Изменим ракурс изображения на plan и его масштаб. Командой меню вызовем интерфейс систем координат осей «реперных» точек (рис. 7.21). В данном случае для тела клещей body с помощью команды меню зададим тип положения оси вращения клещевин Х-образных клещей как X-type. Мышью укажем положение оси на рис. 7.18. Меню определения образе тела клещей. Появится фрейм оси, ори - порядка сборки

|

ентацию которого пока не будем менять. Ось Z должна совпадать с осью вращения клещевин. Командами меню зададим фреймы присоединительных концов body в последовательности, описанной выше для электродов и электродо - держателей, учитывая при этом следующую особенность body: оси X обоих коннекторов (условно названных «верхним» и «нижним») должны быть расположены «наружу» от тела. Запишем образ body под именем WWM. Теперь элемент будет доступен для сборки клещей.

|

Рис. 7.22. Выбранные элементы клещей |

С помощью диалогового окна (см. рис. 7.16) получим на экране нужные элементы клещей (рис. 7.22):

Body —WWM

Transitioner — WWW05 и WWE

Electrod — WW и WW00

Выполним сборку этих элементов, поочередно указывая сначала body, а затем верхний (изогнутый) электрододержатель transitioner. Высветится меню порядка сборки, где выберем Up-Down — соединение верхней стороны первого элемента с нижней стороной второго. Элементы соберутся, если их коннекторы соответствуют друг другу (М30М и F30M). Если соответствия коннекторов нет, то элементы не соберутся и система сообщит, почему.

Если элемент присоединился неправильно в результате нарушения последовательности сборки, необходимо повторить манипуляции. После сборки всех элементов клещи предстанут в виде, показанном на рис. 7.23. Специальной меткой указано положение оси вращения клещевин. Моделирование раскрытия клещей можно получить, активизируя верхнюю клещевину путем последовательного указания всех ее элементов по запросу системы:

What arm of Tool you want collect: :<Upper>Down/Cancel? : U

.... Select the collection of upper arm.............

Select objects: — укажите мышью элемент клещевины, к которому следует присоединить другой элемент

Select objects: — укажите подвижный (присоединяемый) элемент и т. д.

Правой клавишей мыши завершается набор элементов одной клещевины. Манипуляции следует повторить для активизации и нижней клещевины.

|

Рис. 7.23. Клещи в закрытом состоянии |

Раскроем клещи путем поворота, например, обеих клещевин на угол а = = 10°. По запросу системы введем значение угла раскрытия клещевин:

Enter the rotate angle around axis: 10 Select the any body

Select objects: — система попросит указать тело (body) данных клешей, поскольку их может быть на экране несколько. Так же система дает запрос, какие клещевины должны поворачиваться (верхняя, нижняя, обе клещевины):

What element of Tool you want rotate: :Both<Upper> Down/Cancel?:B

|

Клещи раскроются (рис. 7.24) в соответствии с заданными условиями. Их можно варьировать с целью поиска наиболее приемлемого варианта.

|

|

Рис. 7.25. Изделие со сварным швом и линиями плоскостей сечений, проходящими через свариваемые точки |

Раскрытые клещи можно запомнить командой save и в таком виде использовать при моделировании работы сварочного РТК.

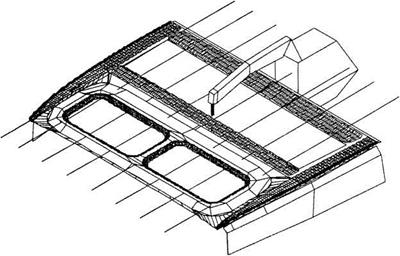

Модернизация клещей может быть следующей ступенью работы по их проектированию. Необходимость модернизации, как правило, появляется при проверке возможности применения конкретного варианта сварочных клещей для выполнения сварных швов на конкретном изделии. В качестве примера рассмотрим возможность использования полученного выше варианта клещей для сварки точечного сварного шва на задней стенке кабины грузовика «Газель». Изделие со сварным точечным швом и сечениями, проходящими через свариваемые точки, уже подготовлено по методике, рассмотренной в § 7.2, имеется в базе данных и может быть загружено на экран (рис. 7.25).

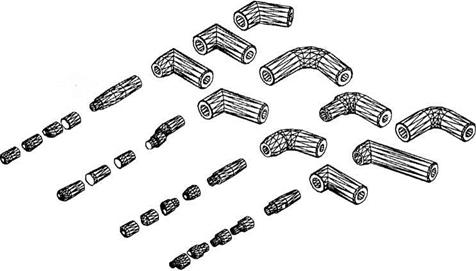

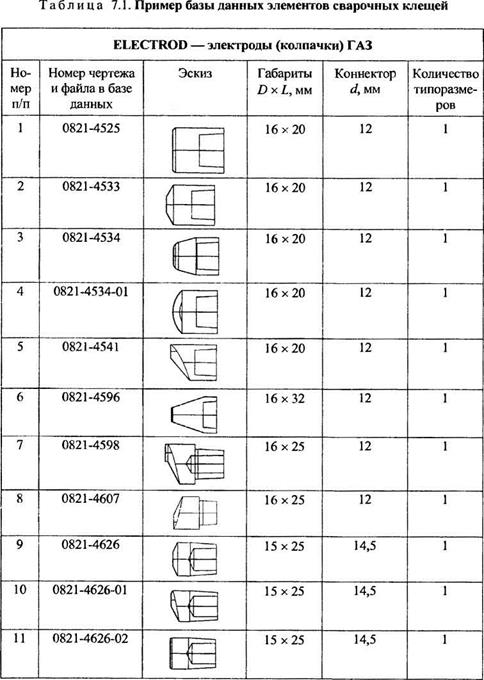

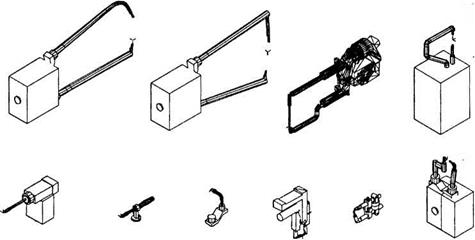

Поскольку при обозначении каждой сварной точки на свариваемой конструкции была использована нормаль к поверхности изделия, это позволяет легко совместить все сечения по положению точки сварки и нормали к поверхности (рис. 7.26, а). С массивом свариваемых сечений легко совместить образ выбранных сварочных клещей, которые будем подводить в зону сварки со стороны нижнего края свариваемой стенки. На рис. 7.26, б видно, что вылет клещей мал и для выполнения этих работ должен быть увеличен. Наиболее рационально выполнить эту задачу, используя массивы сменных деталей клещевин в базе данных. Детали клещевин имеются на складе и могут быть использованы быстро и без дополнительных затрат. В табл. 7.1 приведены примеры баз данных элементов сварочных клещевин ряда автомобильных заводов. На рис. 7.27 можно видеть 3£>-образы некоторых этих деталей.

![]()

|

|

|

|

|

|

|

|

|||||

|

|||||

|

|

||||

|

|

||||

|

|||||

|

|

||||

|

|

||||

|

|||||

|

|||||

|

|

|

|||

|

|||||

|

|

||||

|

|

||||

|

|||||

|

|

|

|||

|

|

||||

|

|

||||

|

|||||

|

|

||||

|

|||||

|

|||||

|

|||||

|

|

||||

|

|||||

|

|||||

|

|||||

|

|

||||

|

|||||

|

|

||||

|

|||||

|

|||||

|

|||||

|

|

||||

|

|||||

|

|

||||

|

|||||

![]()

|

Продолжение табл. 7.1

|

|

|||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

|

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

|

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

![]()

|

Окончание табл. 7.1

|

Рассмотренное здесь проектирование 3//-образов любого сварочного инструмента дополняется и завершается формированием блока данных, обеспечивающих использование образа этого инструмента в составе модели универсального роботизированного сварочного технологического комплекса. Специальные функции подсистемы проектирования сварочных инструментов обеспечивают:

• привязку (базирование) фланцев крепления инструмента к фланцу кисти сварочного робота, позволяющую автоматически стыковать образ инструмента с образом сварочного робота;

• привязку и базирование специального координатного фрейма на рабочей поверхности любого сварочного инструмента для автоматического позиционирования сварочного инструмента относительно сварных швов и точек свариваемого изделия;

• формирование специальной математической модели инструмента для системы анализа столкновений инструмента с любыми элементами компонентов оборудования универсального сварочного РТК.

Место контакта инструмента с фланцем робота располагается в мировой системе координат с выполнением следующих правил:

• геометрический центр присоединительной плоскости фланца инструмента совмещается с началом мировой системы координат;

• присоединительная плоскость фланца инструмента располагается в плоскости XY мировой системы координат;

• ось Z должна быть направлена «внутрь» инструмента;

• ось X должна быть направлена таким обратом, чтобы при креплении инструмента к фланцу робота она была направлена вниз в исходном положении робота.

При определении места контакта клещей с фланцем робота с помощью меню выбора поверхности контакта задается принципиальная ориентация расположения фланца на нижней, верхней или боковой поверхности тела инструмента. После того как для крепления проектировщиком определена, например, нижняя поверхность тела сварочных клещей, в ответ на запрос системы о назначении имени места контакта:

Name ofbas:<BOTTOM_l>(‘*’to list all names)?

лучше принять предложенный при этом вариант (BOTTOM-1). Определенное место контакта автоматически поместится в начало мировой системы координат в виде значка (на экране — голубого цвета), как показано на рис. 7.28. Обычные функции перемещения или поворота этого координатного фрейма позволяют уточнить координаты крепления. Принятая классификация привязок фланца крепления инструмента позволяет на одном сварочном инструменте разместить два и более фланца крепления, что позволит при проектировании технологии роботизированной сварки конкретных сварных конструкций проверять различные варианты установки сварочного инструмента на роботе.

«Рабочая точка» сварочного инструмента TCP (Tool Center Point) наносится в виде координатного фрейма. При этом необходимо придерживаться следующих правил:

• начало координатного фрейма должно находиться в точке «сжатия» сварочных электродов или на конце вылета сварочной горелки;

|

Рис. 7.28. Расположение точки базирования клещей на фланце робота |

|

|

|

Рис. 7.30. Пример библиотеки сварочного инструмента |

составе модели сварочного РТК. Примеры таких образов — моделей сварочных клещей — в библиотеке сварочного инструмента показаны на рис. 7.30. При необходимости на любую разработанную модель, имеющуюся в библиотеке, может быть оформлен стандартный комплект конструкторской документации.

Опубликовано в

Опубликовано в